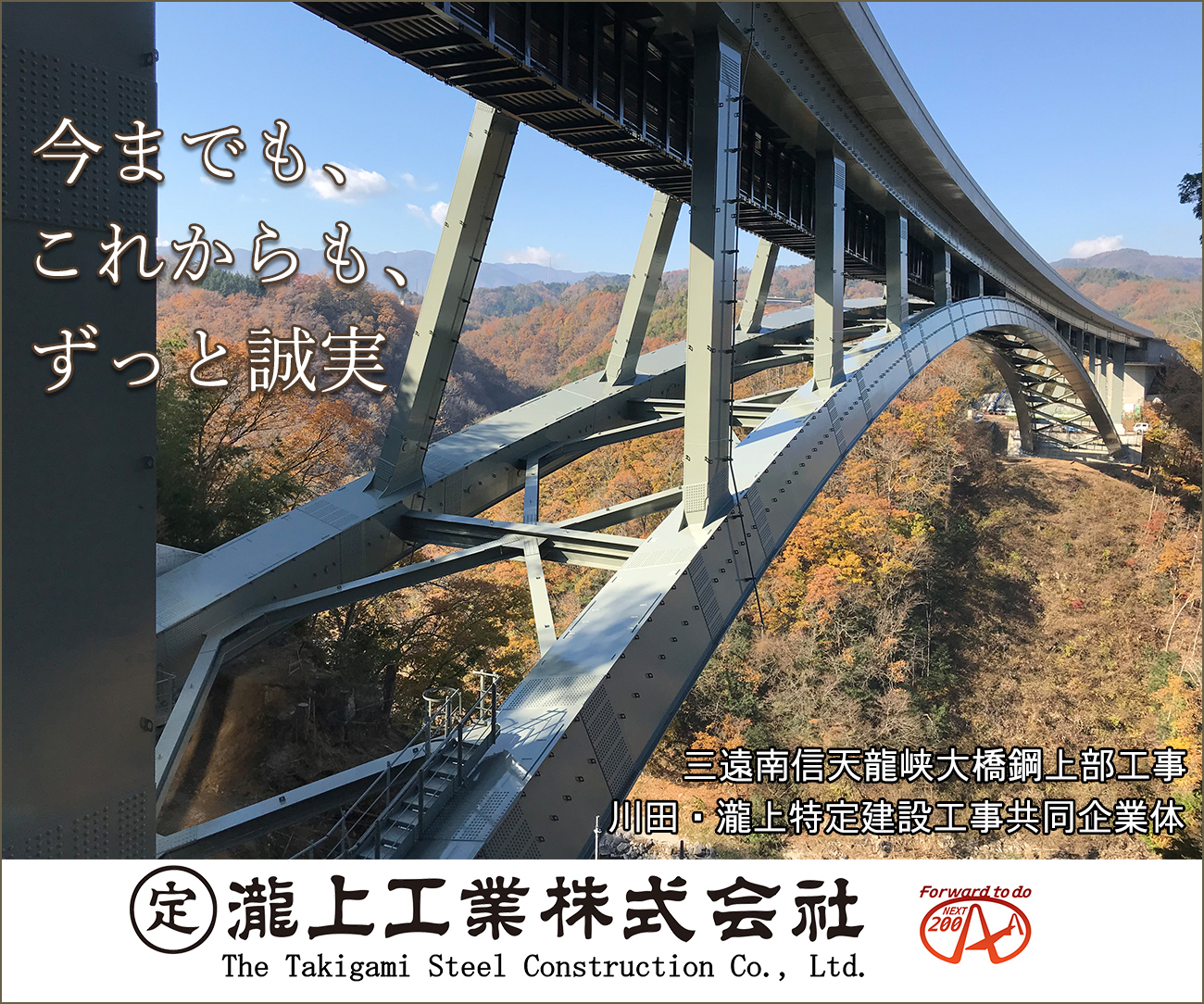

ケーブルクレーンおよびワイヤーブリッジの設置

架設設備の組み立ても地形改変を極力許さないという前提条件から非常に難しいものとなっている。そのため、様々な工夫を施し施工している。

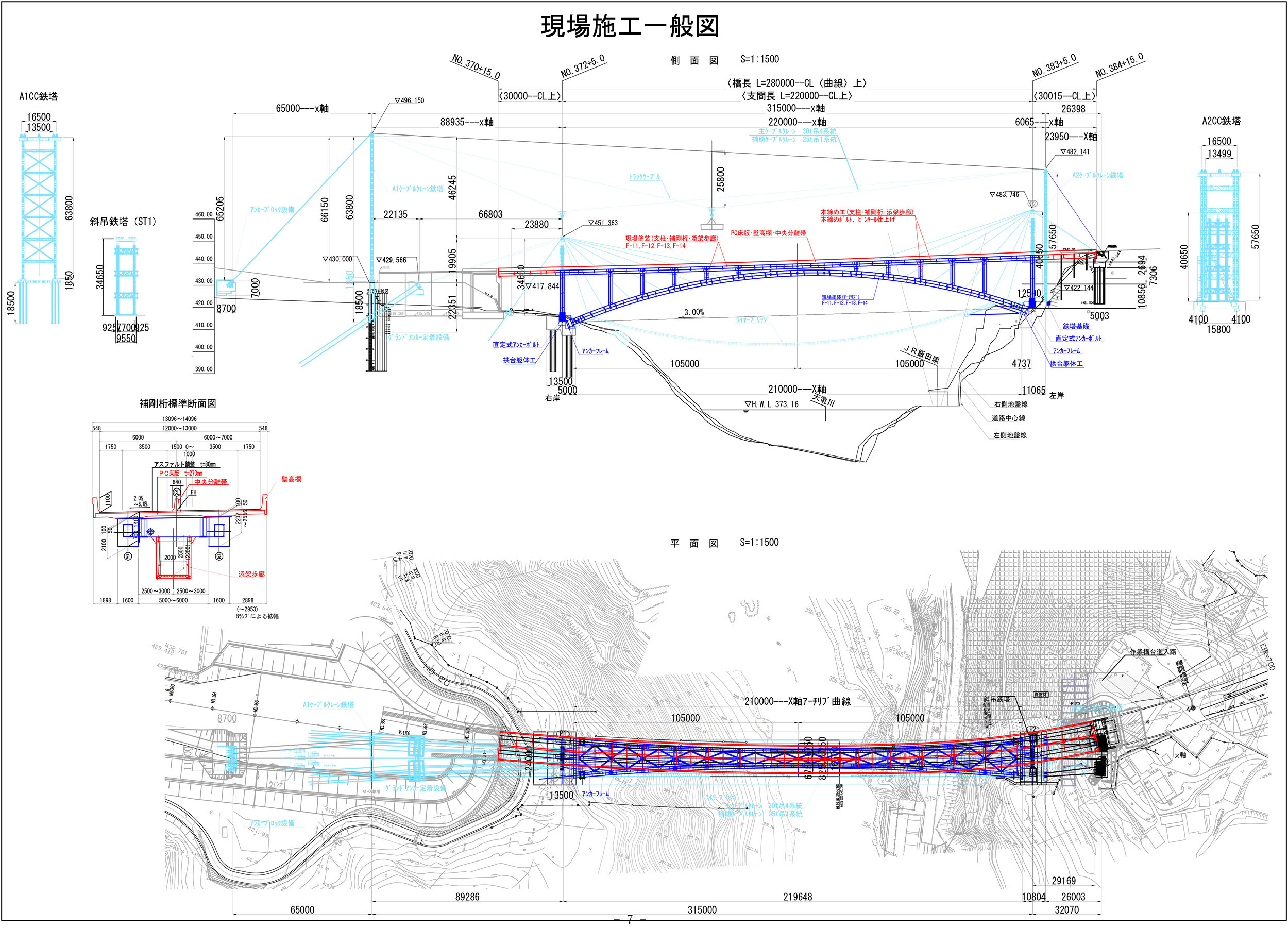

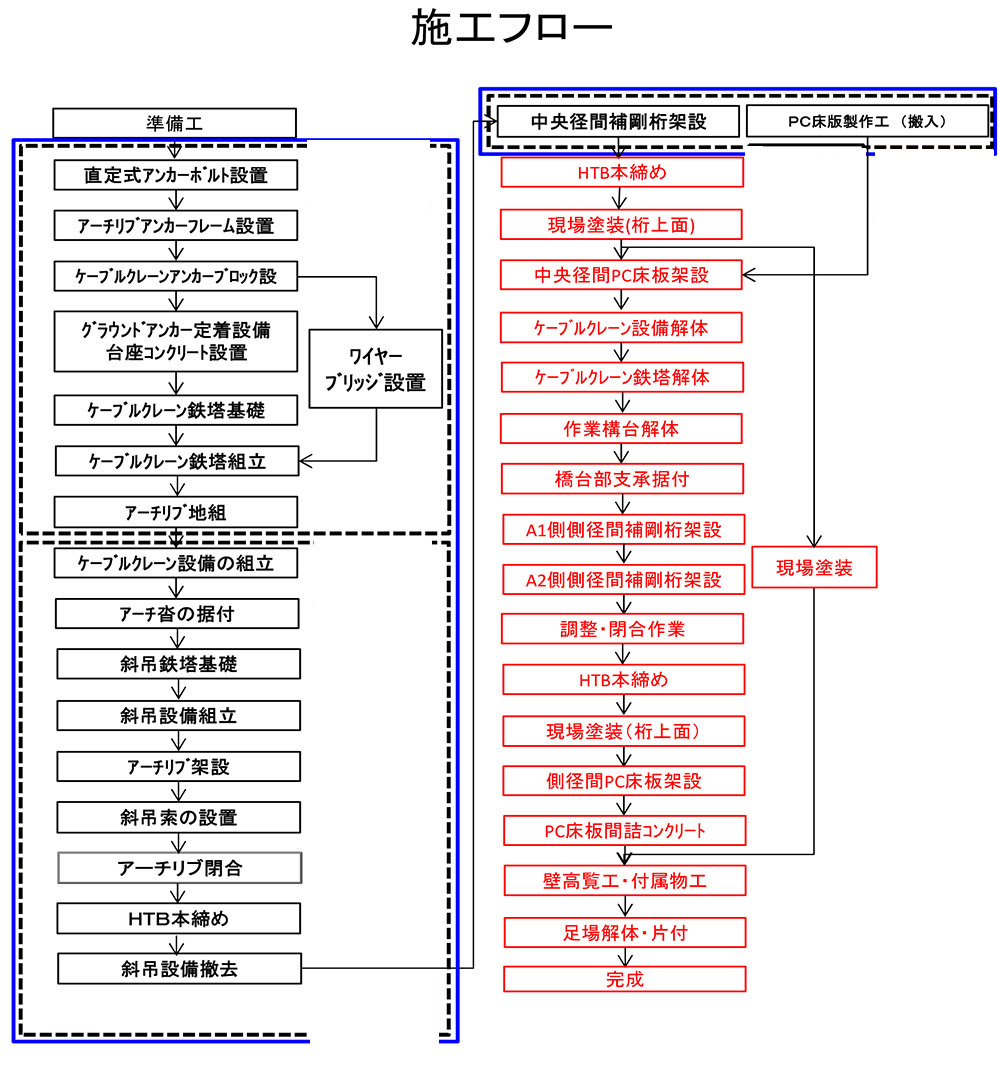

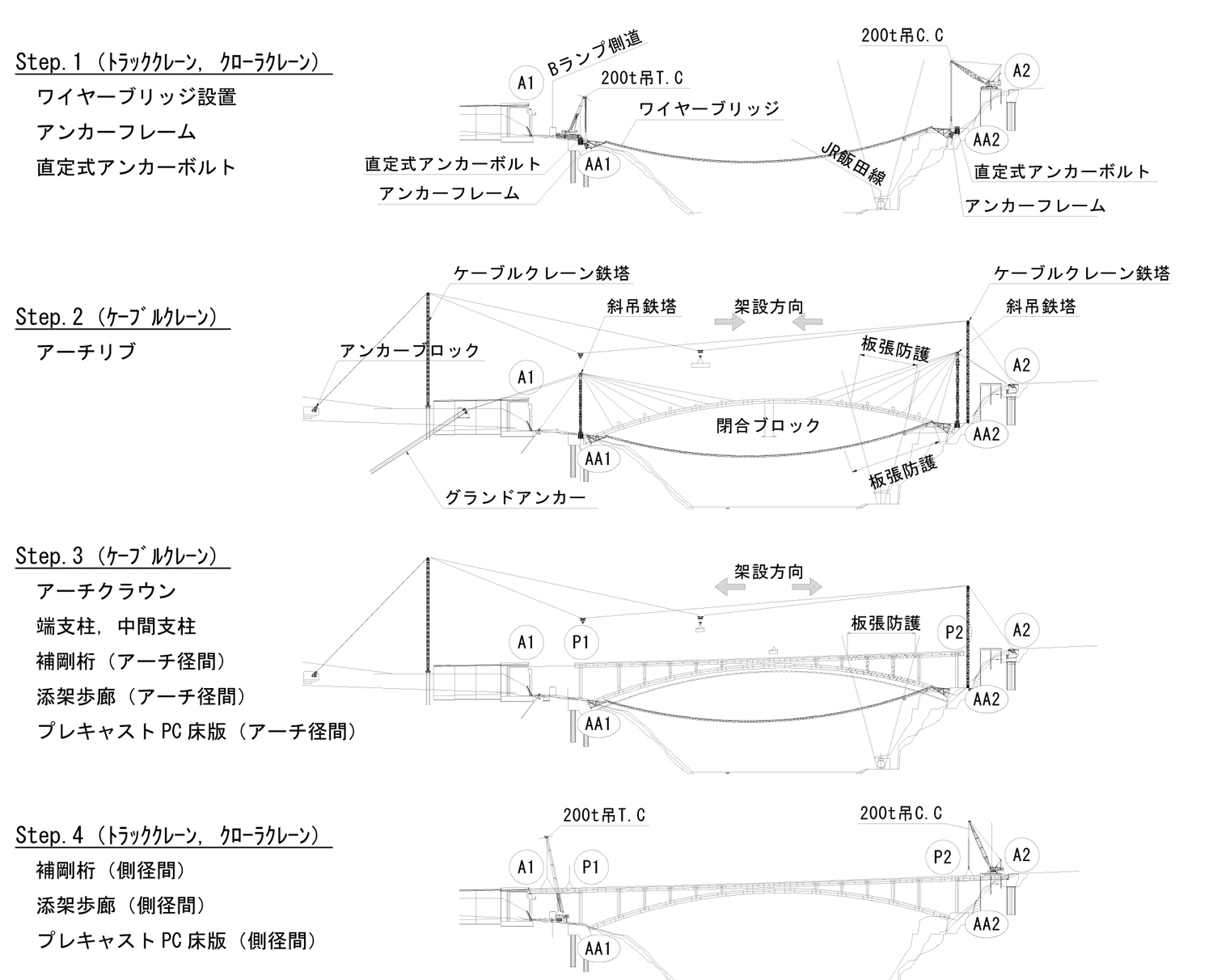

基本的にアーチ支間はケーブルエレクション斜吊工法で架設した後に、補剛桁およびPCaPC床版もケーブルクレーンによって架設した。その後、側径間部は通常のトラッククレーンで架設している。

施工一般図(川田・瀧上JV提供、以下注釈なきは同)

AA1側アーチアンカーフレーム設置状況

AA1側直定式アンカーフレーム設置状況

AA2側アーチアンカーフレーム設置状況

AA2側直定式アンカーフレーム設置状況

アーチ支間の施工フローは右図に示す通り。

アーチ支間の施工フローは右図に示す通り。

ケーブルクレーンの鉄塔高さはA1側が63.8m、A2側が57.65m。30t吊のケーブルクレーン4系統、真ん中に補助として25t吊を配置し、計5系統のケーブルクレーンを構築している。JR飯田線や観光用のライン下り船が行き交う直上での架設ということであったので安全には細心の注意を払った。

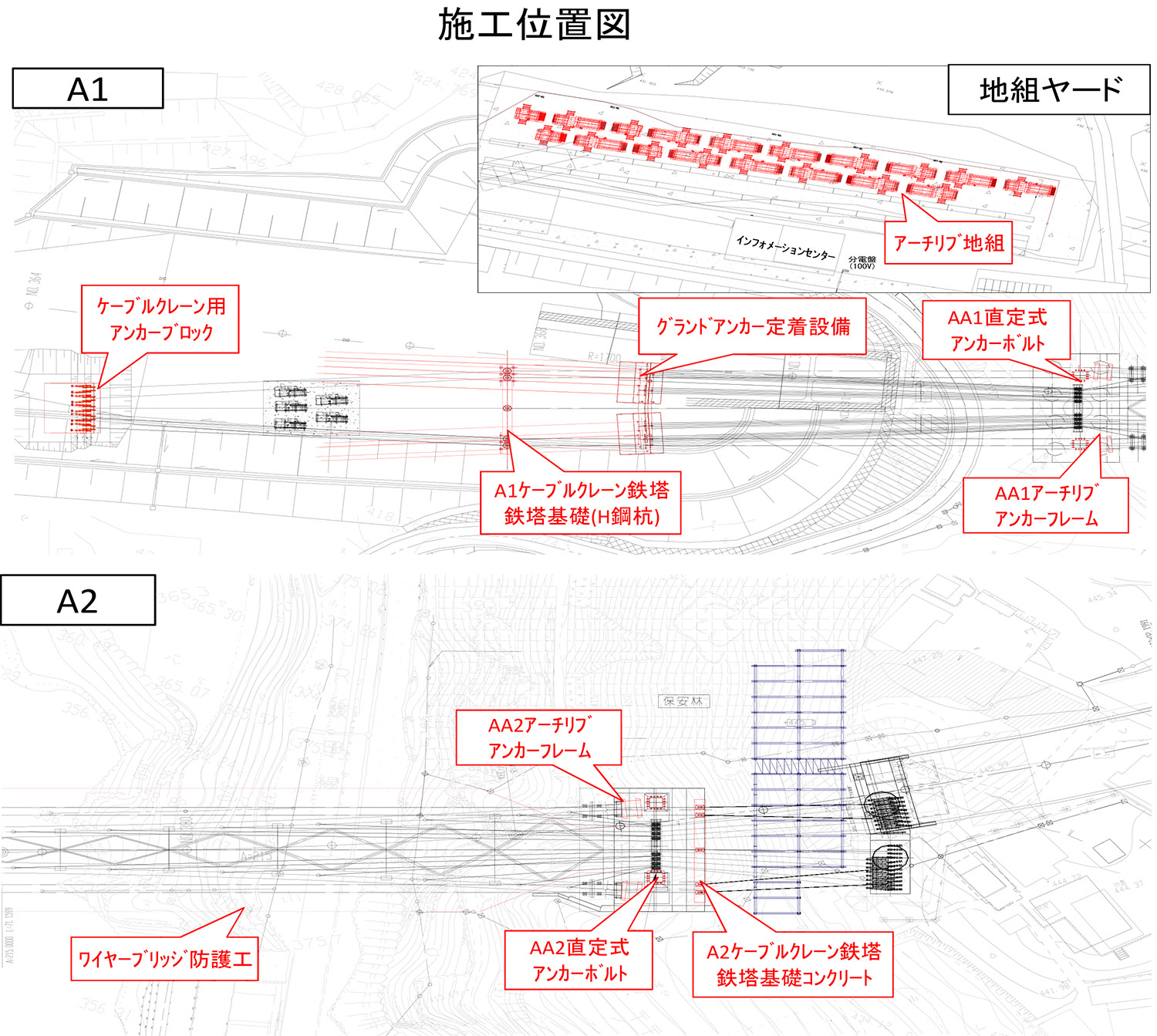

中でも特徴は、架設時の安全性を担保するA1後方のアンカーブロック。今回の現場では、ケーブルクレーンのアンカーブロックを路体(盛土)の中に置く必要があった。

架設STEP図

A1側、A2側の施工位置詳細図

強い地盤であれば、受動土圧で持たせることができるが、今回の現場では人工的に埋めた路体の中にアンカーを入れる堅固な地盤でない箇所に約600㎥、1200tのコンクリートアンカーを構築した。コンクリートブロックの下面は鉤型にして面積を稼ぎ、なおかつ底面を1m深さほど地盤改良して、抵抗力を増やしている。

A1側ケーブルクレーンアンカーブロック(接地面が鉤型になっている)

A1側ケーブルクレーン鉄塔の建て込み、グランドアンカーの施工状況(中、右)

A1側(左)およびA2側(右)ケーブルクレーン鉄塔の完了

ケーブルクレーン設備の完成

タワー高は、両側とも約60mの高さ。運転席は当然分離している箇所にあるため、ケーブルクレーンを運用するオペレーターから全て吊荷が見えるように、A1側(低い配側)から集中管理できるオペレーションルームを作って、吊荷を動かせるようにした。

オペレーションルーム

ケーブルクレーンの組立と並行して施工した、ワイヤーブリッジの設置も、地形の影響を受けた。現場は急峻な谷であり、A2側にはJR飯田線が走り、中央には天竜川が流れている。一本目のパイロットロープ(φ9mm)を観光船なども往来している天竜川を安全に通すため、A2側からA1側にドローンでワイヤーロープを渡河させてA1側のロープと結び付ける手法を採用した。

ドローンでパイロットロープを渡した

ワイヤーブリッジのロープは、拱台に直接定着するのが通常だが、(ワイヤーブリッジ)架設地の地形が、普通に張ると突き出した地山の部分に当たってしまう。名勝である天竜峡のため地形の改変は架設時も許されない。

ワイヤーブリッジおよびナックルガーダーの架設状況

そのためA1側については、片側約40tのトラス構造の鉄骨(24m幅)を組み、その先端を上げることによってワイヤーと地山との干渉を回避した。A2側については、幅方向で地山と干渉するため、定着部を8m幅のトラスにした。ここからナックルガーダーなどを用いて、24mに拡大させ、A1側とつなげる。ワイヤーロープ自体はφ28mmを15本設置している。

ワイヤーブリッジロープの展開。A1側(手前)とA2側で定着部の形状が異なるのが分かる

完成したワイヤーブリッジ(筆者も渡りたかった……)

斜吊設備の設置

斜吊鉄塔の高さはA1側が45.1m、A2側が48.4m。基礎はアーチ拱台にケミカルアンカーで固定している。

斜吊り鉄塔の組立状況

同完成状況

斜吊り設備は、ケーブルクレーンを利用してA1側から桁を吊り上げて、アーチの鋼材を供給していく。部材供給は荷取りヤードの関係からA1側からのみの部材供給とした。

今回は左右7段ずつの多段吊を採用している。先端保持が普通であるが、今回はアーチリブ重量が約1900tに達し、なおかつアーチライズ210mに対して、アーチアバットまでの高低差が20mほどしかなく、扁平な橋梁形状となっている。扁平となることによって、斜吊索1本当たりの張力が、非常に大きくなる傾向にあるため、その張力を適切に管理するためだ。

アーチ基部の架設

アーチリブの架設

アーチリブ足場の組立/アーチリブの架設②

斜吊索は横から見て7段であるが、2主構のアーチリブの1ウエブに2本ずつ1段当たり合計8本で吊っている。斜吊1箇所当たり最大で300t近くの最大張力が働く。一本当たり約70tの計算となる。アーチの吊架設順はA1→A2を繰り返す。架設は2ブロック張り出し架設した段階で斜吊索を設置・保持する。張り出し、斜吊を行う1サイクルは約1週間かけた。

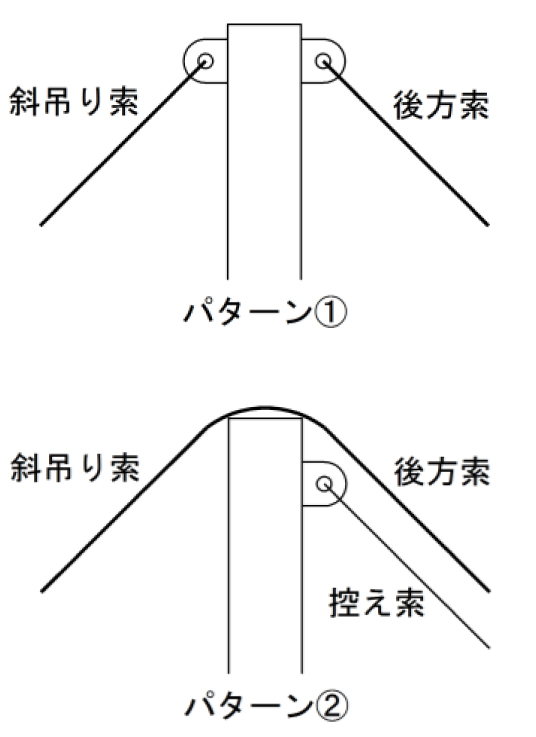

斜吊索は高所作業下での安全性を考慮し、φ20mmの細いメッセンジャーロープを使い、φ56~69mmの斜吊索をグラウンドアンカー~塔頂~アーチリブブロックまで展開し、同所でシーブ(滑車)を介して折り返し、塔頂を乗り越して、定着させる手法を採った。塔頂部にはシーブを仕込んだサドル、アーチリブにもシーブを仕込んで折り返しグラウンドアンカーに定着させる。これを8本繰り返した。1面当たり4段のケーブルとなる計算だ。(右図のうちパターン②を採用)

斜吊索は高所作業下での安全性を考慮し、φ20mmの細いメッセンジャーロープを使い、φ56~69mmの斜吊索をグラウンドアンカー~塔頂~アーチリブブロックまで展開し、同所でシーブ(滑車)を介して折り返し、塔頂を乗り越して、定着させる手法を採った。塔頂部にはシーブを仕込んだサドル、アーチリブにもシーブを仕込んで折り返しグラウンドアンカーに定着させる。これを8本繰り返した。1面当たり4段のケーブルとなる計算だ。(右図のうちパターン②を採用)

定着および張力調整にはストランドチャッキングシステムを採用した。ケーブル1本あたり3本のPC鋼より線(1本あたりφ28.6mm)に枝分かれして、アンカーに定着させるもの。

ストランドチャッキングシステム

従来は、センターホールジャッキを用いたケーブル調整装置もしくは多滑車による繰り込みを調整して全体の張力管理を図らなければいけなかった。しかし、吊材にPC鋼より線を使用し、保持機構として分割された円錐型の自然噛み込み式くさび形状によりPC鋼より線の荷重を保持し、ジャッキの伸縮によりリフトアップダウンを行うストランドチャッキングシステムを用いることで、サグ取りや形状管理に必要な微妙な張力管理を後方から全て遠隔操作できるようにした。川田工業としては初採用の技術。グラウンドアンカーには最大で1200tの張力がかかる。これらのすべての張力管理は1つのオペレータールームで1元的にリアルタイム計測・管理している。管理異常値(張力上限の20%超)が出ると管理者の携帯電話に警報が飛び、適切に対応できるようにした。

なお、斜吊り設備のグラウンドアンカーは想定よりも定着地盤(岩層)が深かった。アンカー長は64mに達し、国内有数規模の削孔長となった。

精度確保

天龍峡大橋(仮称)は縦横断線形の制約上、長大かつ扁平、なおかつ補剛桁が平面線形を有しているため、支柱の角度が異なるといった特徴があるため、製作段階から高い精度が求められた。

天龍峡大橋(仮称)は縦横断線形の制約上、長大かつ扁平、なおかつ補剛桁が平面線形を有しているため、支柱の角度が異なるといった特徴があるため、製作段階から高い精度が求められた。

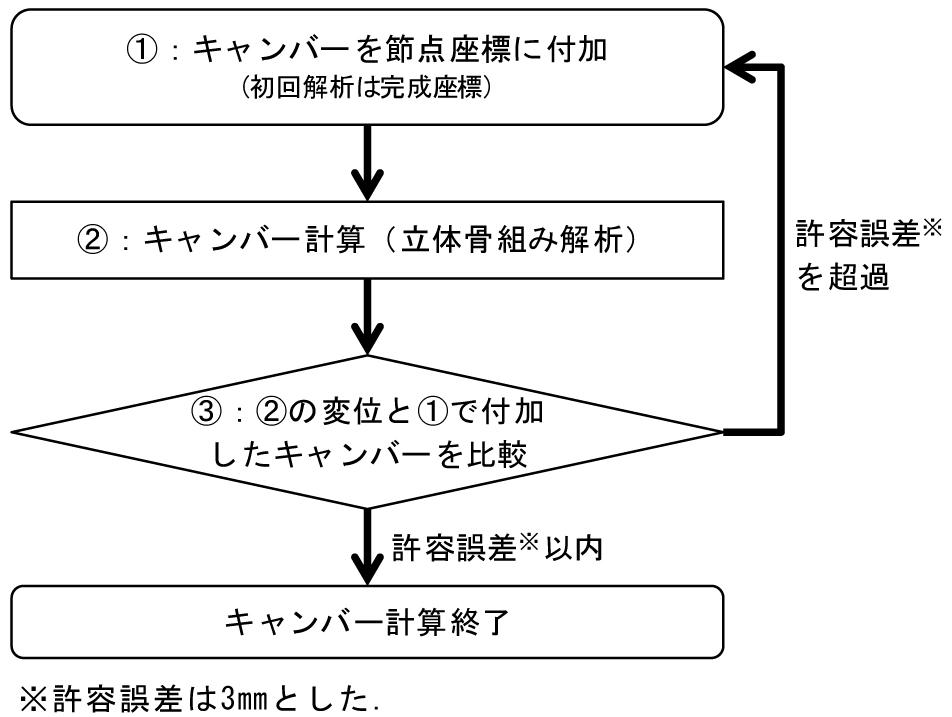

製作キャンバーの精度向上のため、同橋については実剛度、実鋼重を用いるとともに、架設ステップを考慮した微小変形理論により解析を行った。アーチ橋では初期形状が変形量に影響を及ぼすため、キャンバー量を付加した節点座標により解析を実施した。キャンバー解析後の変位と、節点座標に付加したキャンバー量がほぼ同値となるまで解析を繰り返している(右フロー図)。

中間支柱、アーチクラウン部材は、アーチ架設後の誤差を吸収できる構造とした。高さ方向の対策として、中間支柱とアーチクラウン部材の下端を予め100mm長く製作しておき、アーチ架設後の計測誤差により切断量を決定した。平面な通りの誤差に対してはフィラープレートを追加することで誤差を吸収できる構造としている。

アーチクラウンの架設

架設時は、有限要素による解析を行った。「吊り橋や斜吊形式の橋梁を架設する際は、完成形から荷重を抜いて、架設STEP毎の形状を決めていくことをやっていく」(元請の川田・瀧上JV)。しかも今回は多点吊りであり、多くのワイヤーで吊り下げているため、形状は架設の都度微妙に変わっていく。そのため、多点支持時の形状を解析の中でまず出し、それに対して現場の張力、形状管理を行っていく手法を採った。さらに影響値解析をステップごとに実施した。夏季には桁だけでなくワイヤーも温度上昇によって伸びていく。例えば20℃の差があれば、全体で50mmの差が出るため、落とし込み時には大きな誤差となる。実際に閉合時期は7月30日と真夏に行われたため、形状はシビアに管理した。また、閉合作業は温度の影響の一番少ない早朝に落とし込み閉合した。

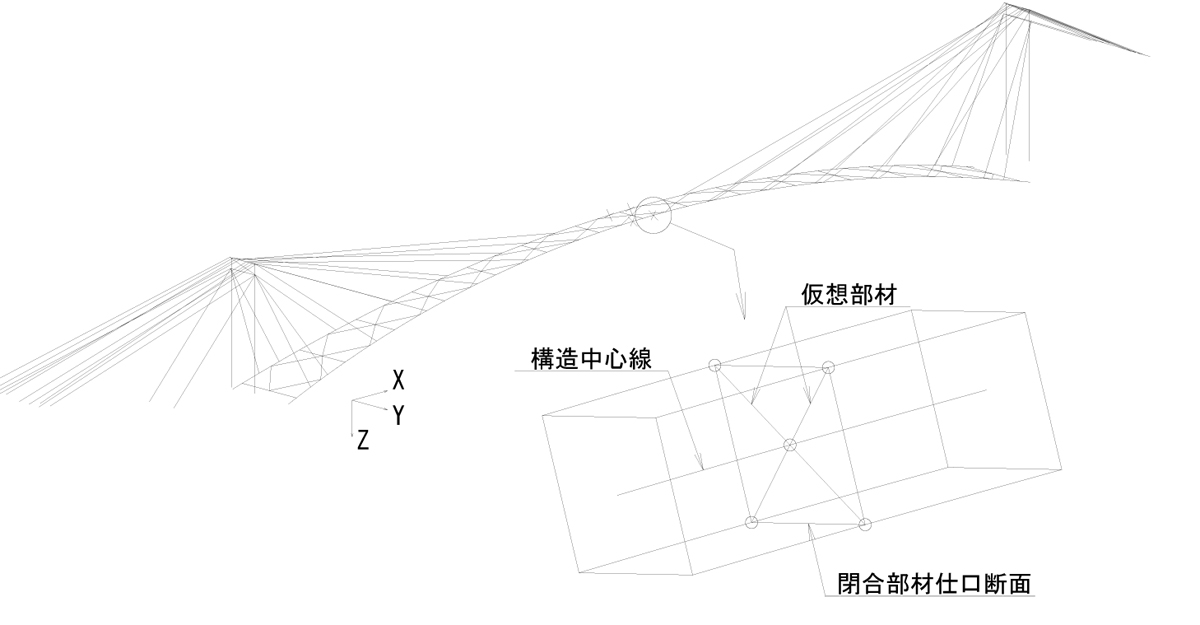

解体解析計算モデル図