1 はじめに

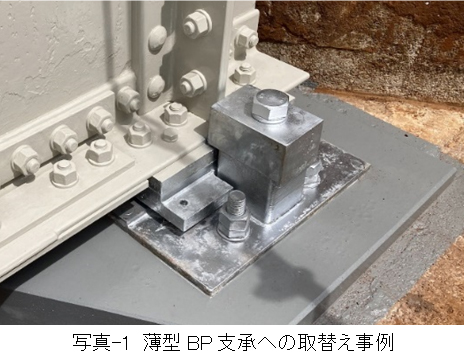

供用中の鋼鉄道橋において、支承部は最も変状が多い箇所の一つです。代表的な変状としては、沓座の破損や支承の可動不良等があり、さらに支承部の変状が他の変状の誘因となる場合が多くみられます。支承部の補修・補強では、支承本体が破損している場合や、支承が大きく摩耗し、ばたつきが大きい場合等、支承本体を取替えることがあります。この場合、一般には元の支承形式と同じものを適用しますが、課題として同じ支承を同じ条件下で使用するため、いずれまた同様の変状が生じることが予想されます。そこで、JR西日本では線支承を取替える際の支承として、維持管理性を考慮した「薄型BP支承」を開発し1)、2020年度から本格的に実橋に導入しています(写真-1)。連載第3回では、薄型BP支承の構造特徴や、導入のために実施した各種検討内容について紹介します。

2 薄型BP支承について

(1) 構造特徴および使用材料

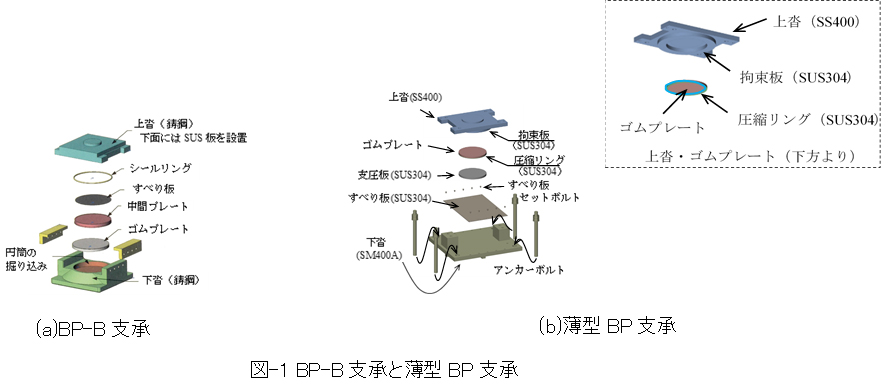

薄型BP支承は、鉄道橋や道路橋で採用実績のある密閉ゴム支承板支承(以下、BP-B支承)と同様に、内側にゴムプレートを有する構造としています。BP-B支承と薄型BP支承の模式図を図-1に示します。

薄型BP支承は、鉄道橋や道路橋で採用実績のある密閉ゴム支承板支承(以下、BP-B支承)と同様に、内側にゴムプレートを有する構造としています。BP-B支承と薄型BP支承の模式図を図-1に示します。

BP-B支承は、上沓の下面に設置しているSUS板とすべり板(テフロン板)間にて滑動に追随し、下沓に設けた円筒の掘り込み内に収めたゴムプレートで回転に追随する構造です2)。一方、薄型BP支承は、支圧板(SUS板)とすべり板(SUS板)間にて滑動に追随し、上沓の拘束板内に収めたゴムプレートで回転に追随する構造です。下沓の下面に設けたリブで水平力に抵抗させるとともに、アンカーボルトによって沓座に固定し、浮き上がりを防止しています。また、すべり板は下沓側にネジ孔を設けて、普通ボルトで固定しています。鋼種として、上沓と下沓にはSM材を用いており、塗装塗替えができない拘束板、圧縮リング、支圧板、すべり板にはステンレス鋼を用いています。また、ゴムプレートの材料は、BP-B支承と同様にクロロプレンゴムを用いています。

(2) 導入のメリット

BP-B支承は下沓にゴムプレートを密閉した構造ですが、薄型BP支承では上沓側の拘束板内にゴムプレートを収めているため、各部品に摩耗や劣化が生じた場合に、桁の少しのジャッキアップで部品の取換えが可能となります。また、拘束板を上沓側にすることで、上下沓の隙間から拘束板内へ塵埃や雨水が侵入しにくくなるなど、将来の維持管理性に配慮した構造としています。さらに、薄型BP支承は、支承高さを従来の線支承と同等以下の高さまで抑えているため、支承取替え時に軌道のこう上を必要とせず、比較的容易に取換えが可能となっています。

製作期間について、既設の線支承は鋳造品であるため、数ヶ月を要しますが、薄型BP支承では汎用性のある鋼材やステンレス鋼を用いることで、一般に1ヶ月程度での製作を可能としています。

3 薄型BP支承の導入にあたって

薄型BP支承は、約20年前より実橋で試行的に導入しています。実橋への本格的な導入にあたって、試行箇所の追跡調査や載荷試験による摩擦係数の検討など、支承の様々な機能確認を実施するとともに、さらなる維持管理性や復旧性向上のための構造改良に取り組んできました。これらの開発段階や構造改良によって得られた各種知見については、JR西日本の維持管理資料としてまとめ、適切に運用しています。

(1) 試行箇所の追跡調査

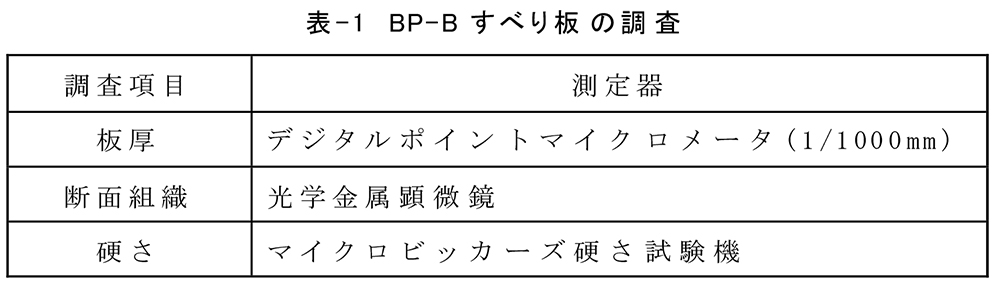

JR西日本では2001年~2008年にかけて、20橋梁で薄型BP支承への取替えを試行的に実施し、現在まで供用しています。これらについて近接目視調査を行いましたが、いずれの支承部においても大きな変状や劣化は確認されず、特に懸念していたステンレス部の異種金属接触腐食も発生していませんでした。ただし、薄型BP支承は図-1に示したとおり支圧板(SUS板)とすべり板(SUS板)間で滑動するため、長期間の供用による摩耗の他、支圧板とすべり板が同種金属であることから、焼付き等の発生が懸念されました。そこで、実橋で約12年供用したすべり板を交換し、取り出したすべり板について、表-1に示す詳細調査を行いました。

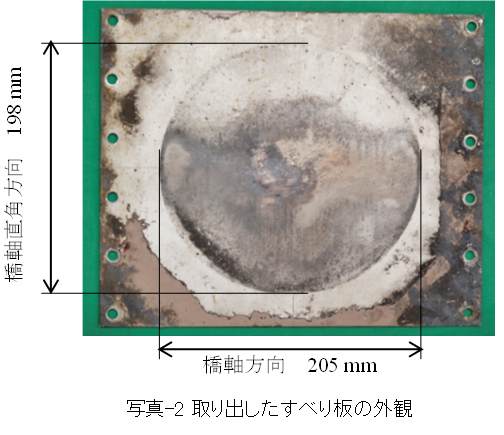

取り出したすべり板の外観を写真-2に示します。すべり板には支圧板の跡が残っており、支圧板の直径198mmに対して、橋軸方向では +7mmの205mmの範囲で支圧板の跡が見られました。対象橋梁はスパン13.4mで、供用期間における当該地域の気温は気象庁データより – 4.0~+38.6℃であったため、線膨張係数を1.2×10-5(/℃)として、気温と桁温度が概ね等しいと仮定すると、温度変化による伸縮は6.8mmとなり、近い値を示していました。

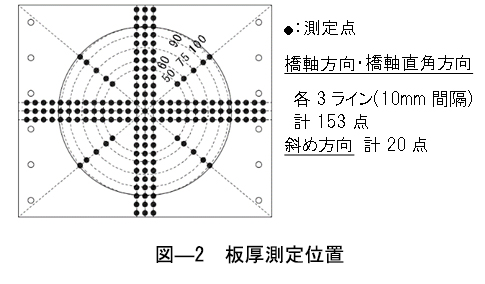

デジタルポイントマイクロメータ(1/1000mmデジタル表示)を用いたすべり板の板厚測定位置を図-2に、測定結果の平均値を表-2に示します。測定結果より、支圧板直下と外側との板厚差は0.003mm以下となっており、摩耗は殆ど生じていませんでした。

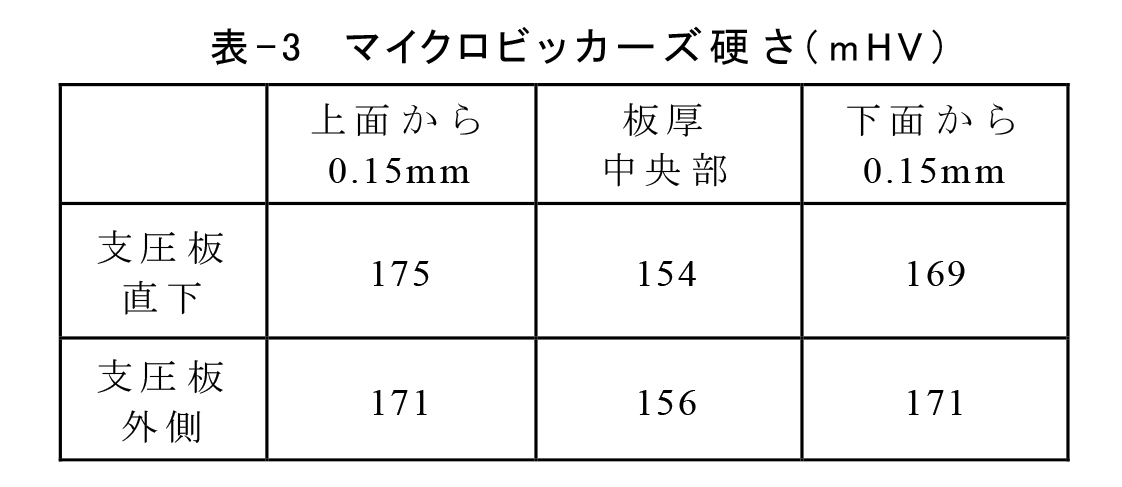

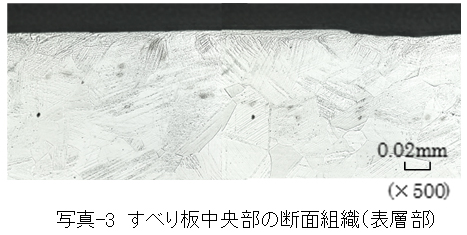

すべり板の焼付き等の異常の有無を確認するため、板を切断して断面試料を採取し、マイクロビッカーズ硬さ測定と断面組織観察を行いました。表-3にマイクロビッカーズ硬さ測定結果を示します。測定は、すべり板(設計厚3mm)断面の板厚方向に、上面から0.15mmの位置、板厚中央部、下面から0.15mmの位置の3点で測定しました。測点数は支圧板直下で27測点、支圧板外側で8測点としました。表-3より、すべり面の上面と下面で硬さの差は殆ど見られませんでした。上面および下面の硬さは169~175であり、板厚中央の硬さ154~156と比べると15~20程度高い値を示していますが、これはステンレス鋼の圧延製造時の影響と考えられます。次に、すべり板中央部を橋軸方向に切断した断面の表層部の状況を写真-3に示します。表層部にはすべり線が見られるものの、その影響深さは表面から0.05~0.1mm程度に限定されています。

以上の調査結果より、取り出したすべり板に特に問題は生じておらず、また、支圧板とすべり板間の滑動跡が確認されました。少なくとも同様の環境下での12年程度の供用では、焼付き等による可動不良や摩耗の急速な進展が生じる可能性は低く、一定の耐久性を有していると考えられます。