◆沿岸の道路橋主桁への施工を想定した実験の一例

沿岸のコンクリート構造物では、塩害に対する耐久性の確保が厳しく要求されます。特に、道路橋のコンクリート主桁の塩害は耐荷力の低下につながることもあり、沿岸の道路橋では、主桁へシラン系表面含浸材が施工されることもあります(写真-5)。沿岸の道路橋主桁は強度が比較的高いことに加えて、湿度が高い環境下にあるためコンクリートに含まれる水分も多い傾向にあります。

そこで、湿度の高い海岸沿いに曝された主桁を模擬したコンクリートにシラン系表面含浸材を塗布し、基本的な含浸形態について調べました。

写真-5 沿岸の道路橋主桁へのシラン系表面含浸材の施工状況の一例

表-3はコンクリートの配合です。セメントは普通ポルトランドセメントを使用しました。配合は、北海道開発局道路設計要領の海上及び飛沫帯のPC桁に適用する配合条件[5]をもとに、最大水セメント比(45%)にあわせた配合1および設計基準強度(40N/mm2)にあわせた配合2の2パターンを準備しました。配合2の材齢28日(水中養生)の圧縮強度は53N/mm2です。打設後、封緘養生を7日間行い、その後は材齢28日まで常温室内の気中に静置しました。

シラン系表面含浸材は、表-2の「材料3」を使用しました。ここでは、表-4に示すように、コンクリートの水分状況、塗布向き、表面処理、塗布後の表面状態に着目して実験を行いました。水分状況については、材齢28日のコンクリート供試体を3日間、気中静置もしくは水中浸漬させることで違いをつけました。塗布向きは、主桁の下面と側面への塗布を想定した上向き(写真-6)と横向き、および比較として下向きの3通りとしました。塗布作業は刷毛で行いました。レイタンスや汚れなど含浸を阻害する要因を除去するための表面処理については、なし(そのまま塗布)、ディスクサンダーによるケレン、#80の紙やすりによる研磨の3通りとしました。塗布後の表面状態については、気中に露出もしくは揮発するシラン系表面含浸材の外部逸散を抑えるためにビニールシートで隙間なく密封する方法の2通りとしました。含浸深さの測定は塗布から7日後に行いました。

図-6に含浸深さの測定結果を示します。塗布後、表面を気中に露出させた場合、配合1、2とも、材齢28日後に3日間、気中静置したコンクリート供試体の含浸深さは6~12mmであったのに対し、材齢28日後に3日間、水中浸漬させたコンクリート供試体の含浸深さはその約1/3の2~4mmでした。この実験では、含浸に及ぼす水分の影響は確認されましたが、塗布向きと表面処理方法の影響はみられませんでした。

一方、表面をビニールシートで密封した場合、材齢28日後に3日間、水中浸漬させたコンクリート供試体では含浸が確認されませんでした。これは、ビニールシートで密封したことでコンクリート供試体の内部に水や水蒸気を閉じ込めた形となり、揮発するシラン系表面含浸材の逸散抑制よりもコンクリート供試体内部の湿潤・高湿の持続の影響が卓越したことを示しています。なお、材齢28日後に3日間、気中静置した配合2のコンクリート供試体では、ビニールシートで密封した方が含浸深さは若干大きい結果となりました。コンクリート内の水分が少ないことと、シラン系表面含浸材の逸散抑制の相乗効果によるものと考えられます。

コンクリートに含まれる水分が少ない場合は、塗布後に表面を密封することでシラン系表面含浸材の逸散抑制により含浸深さが増加する場合もありますが、基本的には水分の影響が大きく、塗布前に表面の水分を確実に小さくすることが、なによりも大切と言えます。

◆おわりに

シラン系表面含浸材による耐久性向上効果を得るには、シラン系表面含浸材をコンクリート表層へ確実に含浸させることが大切です。しかし、シラン系表面含浸材の含浸に及ぼす種々の施工環境の影響を適切に考慮しないと、シラン系表面含浸材がコンクリートへ深く含浸しないことが懸念されます。

本稿では、厳しい環境下でシラン系表面含浸材を施工する際の留意点について整理するための実験の一例についてご紹介し、含浸深さに及ぼす水分の影響は極めて大きいこと、一方で水分が少なければ温度の影響は小さく、主桁クラスの配合・強度のコンクリートにおいても水分が少ない状態であれば含浸させることは可能であることを述べさせていただきました。シラン系表面含浸材の施工において、コンクリートの水分量の管理・調整は極めて重要と言えます。

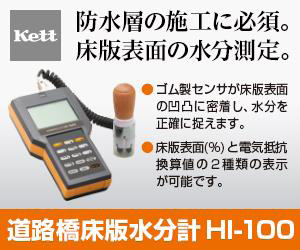

現在は、施工前にコンクリート部材の水分量を適切に減らす方法、および、その管理方法について検討を行っています(写真-7、8)。写真-7は、冬期に水分を多く含む部材への施工を想定し、低温下に曝された水分を多く含むコンクリートに温風をあて、表層(シラン系表面含浸材の含浸域)の水分を減少させるための適切な加温方法・時間を検討している様子です。ここでは、温風が気中に拡散して加温の効果が薄れることを防ぐため、表面を(ここでは容器で)覆い、その中へホースを差し込んで温風を送り込み、加温しています。あわせて、水蒸気が滞留しないよう工夫を施しています。

写真-8は、加温による表面の水分変化を調べている様子です。一般に塗布時の表面の水分状況は、表面から深さ40mmまでの範囲の水分状況を均等に評価する高周波容量式の水分計で管理されることが多いです。しかし、コンクリートの表面と内部で水分状況が異なる場合(加温によって表面の水分は減少するものの、内部は水分が残留)、表面の水分状況を高周波容量式の水分計で適切に評価できないことがあります。そこで、10mm間隔で2本配置されている長さ20mm、幅5mmの導電ゴム製の電極をコンクリート表面に押し当てて電流を流し、電極間の電気抵抗が水分によって変化する原理を利用して表面の水分状況を評価する電気抵抗式の水分計を使用し、適切な管理値の提案に向けて実験を重ねています。これらの成果も今後、ご紹介できればと思っています。

【参考文献】

[1] 土木学会:表面保護工法設計施工指針(案)【工種別マニュアル編】,コンクリートライブラリー119,p.162,2005.4

[2] 土木学会:2012年制定コンクリート標準示方書【施工編】,p.162,2013.3

[3] 国土交通省北海道開発局:平成30年度北海道開発局道路設計要領,第3集橋梁,第2編コンクリート,参考資料B「道路橋での表面含浸材の適用にあたっての留意事項」

[4] 社団法人日本コンクリート工学協会:コンクリート技術の要点’99,p.9,1999

[5] 国土交通省北海道開発局:平成30年度北海道開発局道路設計要領,第3集橋梁,第2編コンクリート,p.3-コ2-6

(2019年7月19日掲載)