2023新年インタビュー⑤ RC2層式アーチ、長支間の波形鋼板ウェブ橋、100m近いハイピア、難易度の高い6車線化

NEXCO西日本新名神大津 持てる技術を総動員して考え、施工する

上中野橋上り線で片側剛結を採用

大津大石トンネルでは上り線を小断面先行掘削し作業坑として使用

――鋼桁での工夫は

宮内 形式で工夫しているのは、片側を剛結している上中野橋(上り線)です。

同橋(下り線)は橋長67mのポータルラーメン橋です。基本的に、単純桁よりもポータルで剛結したほうが耐震上有利になります。また、桁端の漏水による腐食も防げます。上り線は橋長69mで若干長くて、うまく両方を剛結できませんでした。そのため、片側はゴム沓で支持して構造的に成り立つようにしています。

――吉祥寺川橋は

宮内 同橋は上下線とも橋長421mの鋼8径間連続鈑桁橋です。現在は下部工が完了し、上部工の桁架設を準備中です。

――次にトンネルですが、大津大石トンネルの進捗状況は

宮内 上り線は延長695m、下り線は同924mのトンネルです。3車線断面であり、幅員は約15mとなっています。まず、上り線を作業用道路として使うため約8.5mの作業坑を掘り、貫通させました。次いで上り線から機械や材料を搬入し下り線を掘削していきました。下り線は昨年10月に貫通しており、現在はインバートおよび覆工コンクリートの施工を行っています。上り線は、現在、(作業坑を)3車線断面にするための拡幅掘削中です。

大津大石トンネルの上り線(左)、下り線(右)の施工状況

――上り線の拡幅で何か気を付けている点はありますか

宮内 上り線は貫通後に東坑口側の施工を行うため、作業用道路として使用する必要がありましたが、3車断面で進めると工期的な面で非常に厳しくなることから、小断面で掘削し、時間を稼ぎました。結果として、上り線を一度掘削しているので全体の地質や破砕帯等が把握できている点や、作業坑から拡幅掘削のための事前補強も行っていることから、より安全に施工が出来るものと考えていますが、更に安全第一で工事を進めていきます。

吹上方式の全自動セントルを採用

残コンクリート対策も不要に

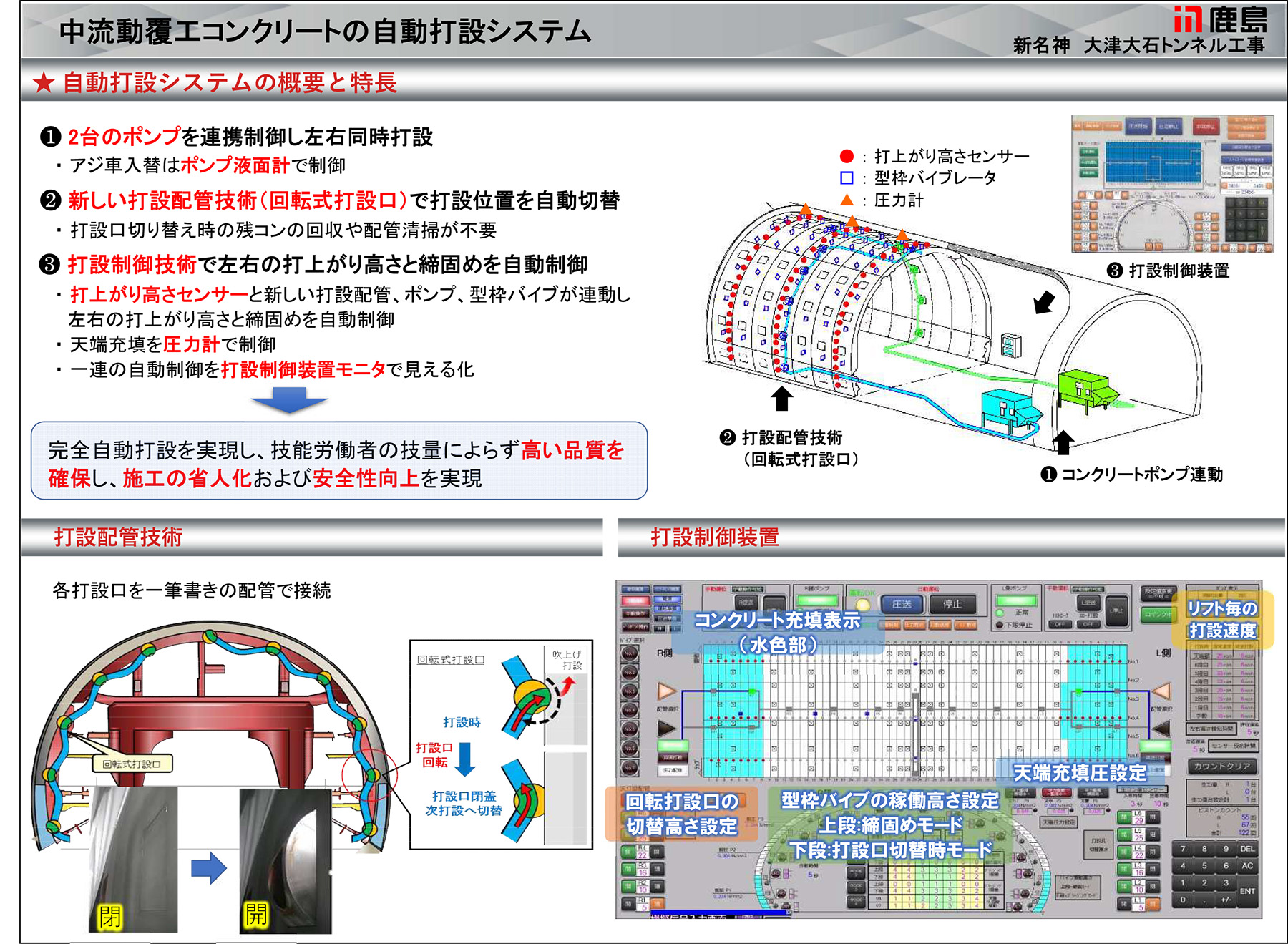

――覆工コンクリートの打設は全自動セントルを用いていますね

宮内 鹿島建設の技術を用いています。現場では吹上方式で覆工コンクリートを打設していきますが。押し上げる時に、最初の打設口に下からコンクリートを打設してある高さまできたら、打設口を閉めつつ、その部分にある球体を回転させて、次の打設口までの配管を形成して、それを繰り返し連続作業で進めていきます。

自動打設システムの概要

――打ち終わった打設口の部分はどうなりますか

宮内 鋼製の球体が打ち終わった打設口を封じ、その球体の中に管が通っており、打設口を支点としてグルッと回すわけです。

――球体部分が打設口を封じる……蓋と関節が兼用ということですね

宮内 そうです。これにより、今まで切り替えていたパイプの中に詰まっている残コンクリートの対策もいらなくなります。残コンクリートの処理についてカーボンニュートラルのこともあり、各社が検討していますが、そのような環境面の配慮にもなっています。

――連続打設できるから、毎回外して残コンクリートの処理を行うことが不要になるということですね。打った後を起点にして、球体のメタルを……

宮内 継続して押し続けることができます。

自動打設システムの施工状況

――球体のところに入口がある。入口が終わった後、抜くような形にして回すということですね

宮内 今までの全自動打設の欠点は残コンクリートの処理でした。それを改善しています。目新しさは少ないですが、すごい発想だと思います。

――覆工コンクリートは中流度コンクリートですか

宮内 そうです。型わくバイブレータは従来よりも増設し、品質向上にも努めています。

――i-conの推進で作業員の省人化は全自動打設でできると思いますが、高所作業の削減もできる。球体の動きも自動ですか

宮内 すべて自動です。ただ、ここはファイバーを現地配合するので、生コン車への投入などの人員は必要です。

――覆工の進行スピードはどの程度向上しますか

宮内 従来と同等程度です。

ボックスカルバートを底版以外プレキャストで製作

安全に施工でき、工期も約2割短縮

――田上枝工事や、田上羽栗森工事の現場では、土工部のボックスカルバートで工夫を行っているそうですね

宮内 本線を横切る里道に使うボックスカルバートをプレキャストでつくります。従来品ですと、何ブロックかに分けて型わくをつくり打設するため現場での工期が長くなります。

プレキャストボックスカルバート設置状況

今回は、プレキャストボックスで約1mの大きさのブロックを重ねていきます。これにより、側壁および頂版の高所作業が不要になり、施工の安全性が向上します。しかし、これだけではコストをかければいいとなりますが、工場の型わくはある程度サイズを変えられるようにしてあり、1つの型わくである程度まとめた形でつくることによってイニシャルコストがかなり削減されます。高所作業の削減、現場作業の省力化、工期が約2割に短縮できることがメリットとなります。

――頂版架設のクレーンは

宮内 施工条件によりますが、120t級クレーンが必要となります

――長さ方向は

宮内 1mです。

――工場製作である程度パターン化したということですね

宮内 そうです。そのメリットに加えて、工場では型わく製作しますが、1回の型わく鋼製)で1mしか製作できないので、13基を4つのグループに分けて、その型わくを最大165回転用して製作します。

プレキャストボックスカルバート用の型わく装置

――165回というのは

宮内 165m分ということです。

――全部で何mなのですか

宮内 ひとつが50~60mで、それが13基あります。

――型わく4組ですべてがつくれるということですね。これまでだったら、もっとコストがかかるということですか

宮内 従来は1箇所ごとに型わくをそれぞれ作っていました。今回は4/13にしたということです。この型わくはサイズを動かすことができるので、汎用性も有しています。

――プレキャストの継目は

宮内 大きさによりますが、3ブロックに1箇所、軸方向にPC鋼棒で引っ張っています。