はじめに

コンクリート構造物は世界的にも社会基盤を構成する多くの重要構造物に採用されており、国内においてもその例外ではない。長期供用性の要求性能が高く、その機能、安全性の担保、健全性を如何に維持させるかが命題となっています。一方で、社会インフラ、(道路、橋、トンネル、ダム、空港、港湾、上下水道施設など)の多くは高度経済成長期に集中的に建設され、今後の、急速な老朽化の進行といった背景があり、社会インフラの点検コスト、技術者不足、点検困難箇所の存在など、これらの維持管理に係る課題も多くなっています。

社会インフラの適切かつ効果的な維持管理に関する我が国の取り組みは、2012年12月2日に発生した笹子トンネル天井板崩落事故を契機に、点検、維持管理手法の重要性が再認識され、大きな転換期を迎えたと言える。例えば、橋梁の維持管理に係る点検に関しては、「道路橋定期点検要領(平成26年6月)」が策定され5年に一度の近接目視による定期点検が義務付けられ、現在2巡目に差し掛かっています。

また、高齢化が進む社会インフラの維持管理(点検,診断技術など)・更新・マネジメントに関する様々な技術や活動を支援する取り組みが行われ、メンテナンスの効率化・高度化に関する新技術の開発および導入が積極的に行われるようになりました。

今回、コンクリートの宿命とも言えるひび割れの補修補方法に関する記事依頼を受け、弊社の得意とする超微粒子スラグセメントを用いた注入手法について御紹介する運びとなりました。

使用材料、使用機材等の材料と注入工法について、橋梁部位ごとの適用方法について複数回に渡り御説明します。今回は使用材料、使用機材等の説明です。

2.クラック補修材料とその特性

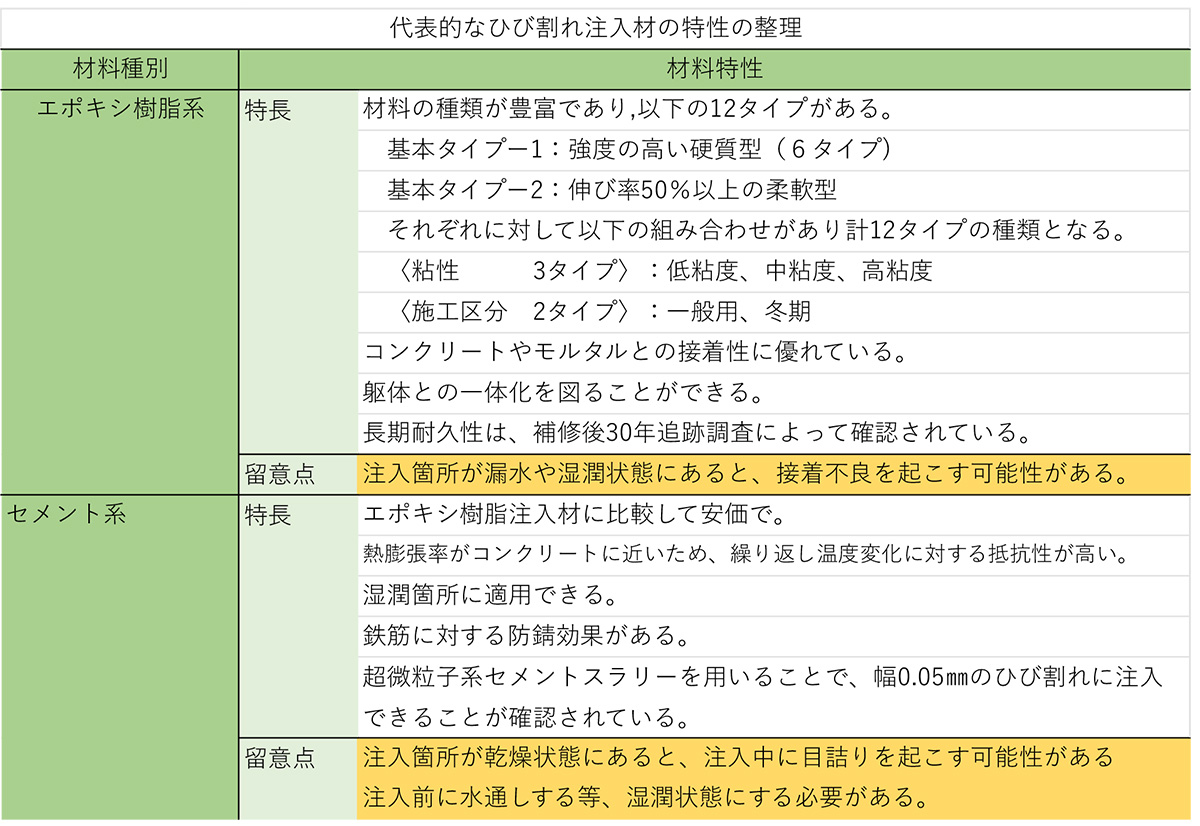

ひび割れ注入材は、現在の主流となっている有機系材料のエポキシ樹脂系と、無機系材料に分類される、セメント系の2種類に大別される。下表に、それぞれの特長と留意点について整理した。情報は2013年度の調査結果にもとづくものである。

エポキシ樹脂 注入工法 (注入器具一例)

シリンダー工法:コンクリート構造物のひび割れにエポキシ樹脂を自動的に低圧・低速で連続注入する工法 主な注入治具。(写-1)

スクイズ工法:ゴム膜と固定枠からなる、注入治具(スクイズプレート(写―2))を用い、そのゴム膜の復元力を利用して、低圧で自動的に注入する工法。

グラウトプラグA工法:下地を傷つけないノンカット工法および空気圧による注入システムでポンプでグラウトプラグA(写-3)へ注入すると圧力タンク内に注入材が入り、圧力タンク内の空気が圧縮され、その空気圧でひび割れ内へ注入材を低圧・低速で注入する工法。

高圧注入プラグ:コンクリトート構造物の亀裂・打継ぎ及びジャンカ部のエポキシ樹脂注入接着工法にもちられる注入プラグ。

紹介した注入治具はセメント系注入材にも用いられる。

3.高流動超微粒子セメント注入材の開発

弊社は、建築系構造物におけるはエポキシ樹脂系注入材による剥離部の補修やクラック部の注入補修を、長年に渡って施工してきました。エポキシ樹脂系注入材は、硬化速度が速いこと、安定的な硬化体を形成し、その接着強度が強いことで優位性があり、一般的に市販されていたエポキシ系注入材による補修工事が自社の主たる業務であった。

あることをきっかけに某セメントメーカーの「超微粒子高炉スラグ系コンクリートひび割れ注入材」を使うことになった。その状況は、建築構造物のコンクリート柱内部に、ジャンカが高さ方向で2mほど連続して確認され、この箇所を連続して充填できる工法が検討されていたものだ。充填性を担保できる粘性の低い材料選択と、コンクリート柱強度と注入材強度の差が小さいことが重要な補修工法の決め手となるという考えに至り、そこで提案したのは低粘度の「超微粒子高炉スラグ系コンクリートひび割れ注入材」を最下面から注入して打ち上げることで、充填性を確保して、コンクリート柱と超微粒子高炉スラグ系コンクリートひび割れ注入材の一体化を図ることが可能となり、長期耐久性も安定的に期待できるといった内容である。

エポキシ樹脂系注入材から超微粒子高炉スラグ系コンクリートひび割れ注入材を選定した理由として、夏場のコンクリートで打設直後であり、躯体内の温度が高かったこと、一箇所からの注入量が多いことで注入材の硬化反応が促進される心配があった。また、2mの高さがある柱内部を連続的に充填が可能であり、極小な場所にも充填でき、コンクリートと一体化できる注入材として超微粒子高炉スラグ系コンクリートひび割れ注入材を選定した。(これに関する詳細の補修方法については、後の「橋脚補修の回」で詳しく記載する。)

これを機に、「超微粒子高炉スラグ系コンクリートひび割れ注入材」のクラック注入が、某大手建築デベロッパーの現場を中心として採用が広まった。その間に、更に充填性を高める注入工法の開発を並行して進めた。「超微粒子高炉スラグ系コンクリートひび割れ注入材」は材料分離抵抗性が弱く、0.5MPaの注入圧で、水、セメントの分離が始まり、水のみが躯体内に注入されるが、材料は入口付近で止まってしまい、目的の深さまでの注入ができないことで、目標とする注入精度が上がらないことが課題であった。これを、誰でも、確実に、注入できる注入機として、注入治具「注入職人® 」を開発し、特許を取得した(特許第3749140号)。これを用いることで注入精度が格段に向上するといった極めて優れた注入機であったが、普及においては市場における需要が少なかったことと、市販の注入機材と比較してあまりに高価なものとなってしまったため、試作した注入機材は弊社のみでの使用に終わった。

この課題を克服するために材料開発を4年半かけて実施し、完成したのが高流動超微粒子セメント注入材「TSクラックフィラー®」である。この注入材料は、有機系のポリマー樹脂を使用せずに極めて高い材料分離抵抗性を実現しており、可使時間を3時間に設定したことで、大型の構造物、例えば:ダム、風力発電のタワーと基礎の取合い部、橋梁のピアやアバット部、大型ケーソンのジョイント部などに効果的で、注入が続いている限りチクソトロピーの効果を継続する性状の材料である。また、空隙部は、早期にセメント水和物が生成し、緻密化することで既設構造物と一体化する。

最近は、新たに安価な注入機の検討を進め、現在は試作段階にまで至っており、近年中のリリースを予定している。開発品は、注入精度の確実性を追求し、注入量と注入時間、注入スピード等をデジタル管理する機構を設けたことで、1日の注入管理内容がすべてデータとして保存することができる機器となっている。現段階は建築等のクラック部の注入用の小型機である。