長野側 ロックシェッドの構築 落石のフェールセーフ

マイクロパイルおよび鋼管杭で基礎を構築

次いでロックシェッドである。ロックシェッドのスパンは20mであり、上下線各40mを覆うように配置している。大きい落石の恐れはロックボルトで抑えて(後述)、それでも削岩時に生じるかもしれない小さな落石に対してロックシェッドで防護する。6基の仮設柱で支持されている。柱はH鋼と鋼材で構成されたベントであるが、長期の運用に耐えるため、フーチングを構築し、その下はマイクロパイル(φ216.3)および鋼管杭(φ600)を打ち込んでいる。1フーチングにつき、少ない箇所では16本、多い箇所では25本配置し、全部で161本の杭を打ち込んだ。鋼管杭は桟橋の支持杭の下に打ち込み、外側の方のピアと内側の一部にはマイクロパイルを打設した。

-68.jpg)

-69.jpg)

-70.jpg)

-71.jpg)

-72.jpg)

-73.jpg)

-74.jpg)

フーチングコンクリートの打設状況

-7.jpg)

-8.jpg)

-9.jpg)

-10.jpg)

-11.jpg)

-12.jpg)

マイクロパイルの打設状況

-1.jpg)

-3.jpg)

-5.jpg)

-6.jpg)

-9.jpg)

-10.jpg)

-11.jpg)

-12.jpg)

-13.jpg)

-14.jpg)

鋼管杭(φ600)の施工状況

ロックシェッドの上部は2m圧でEPSを設置し、その上にさらに防水シート、不織布を設置して養生した。重さ10kgの岩が70m上から落下しても抜け落ちないような耐衝撃性を有している。

ロックシェッド下部工施工状況

ロックシェッド上部工施工状況

ロックシェッド足場緩衝材の施工

防護工 高さ方向に1.8m間隔で約1,200本のロックボルトを配置

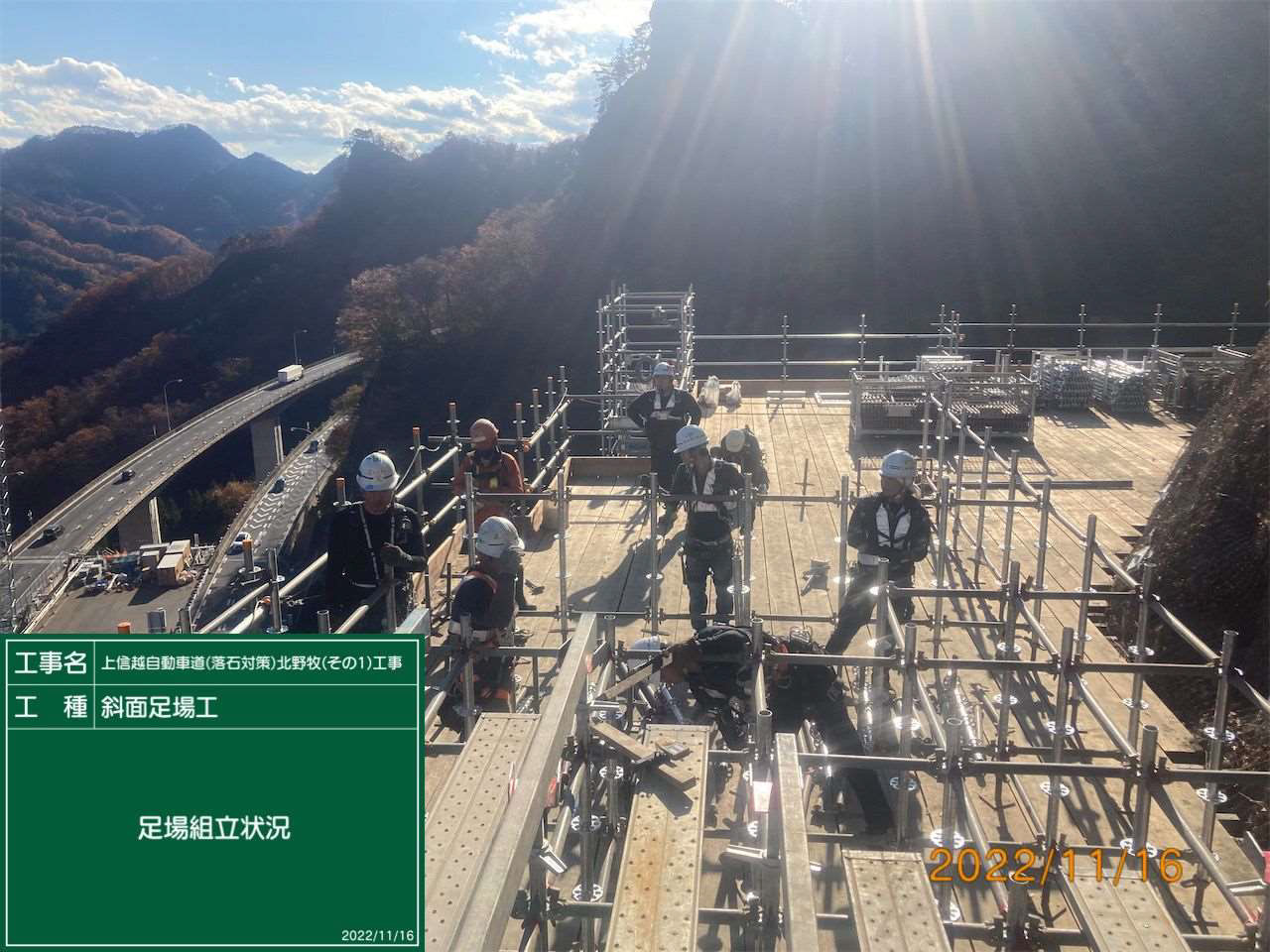

斜面足場は34段 3Sシステムを使用

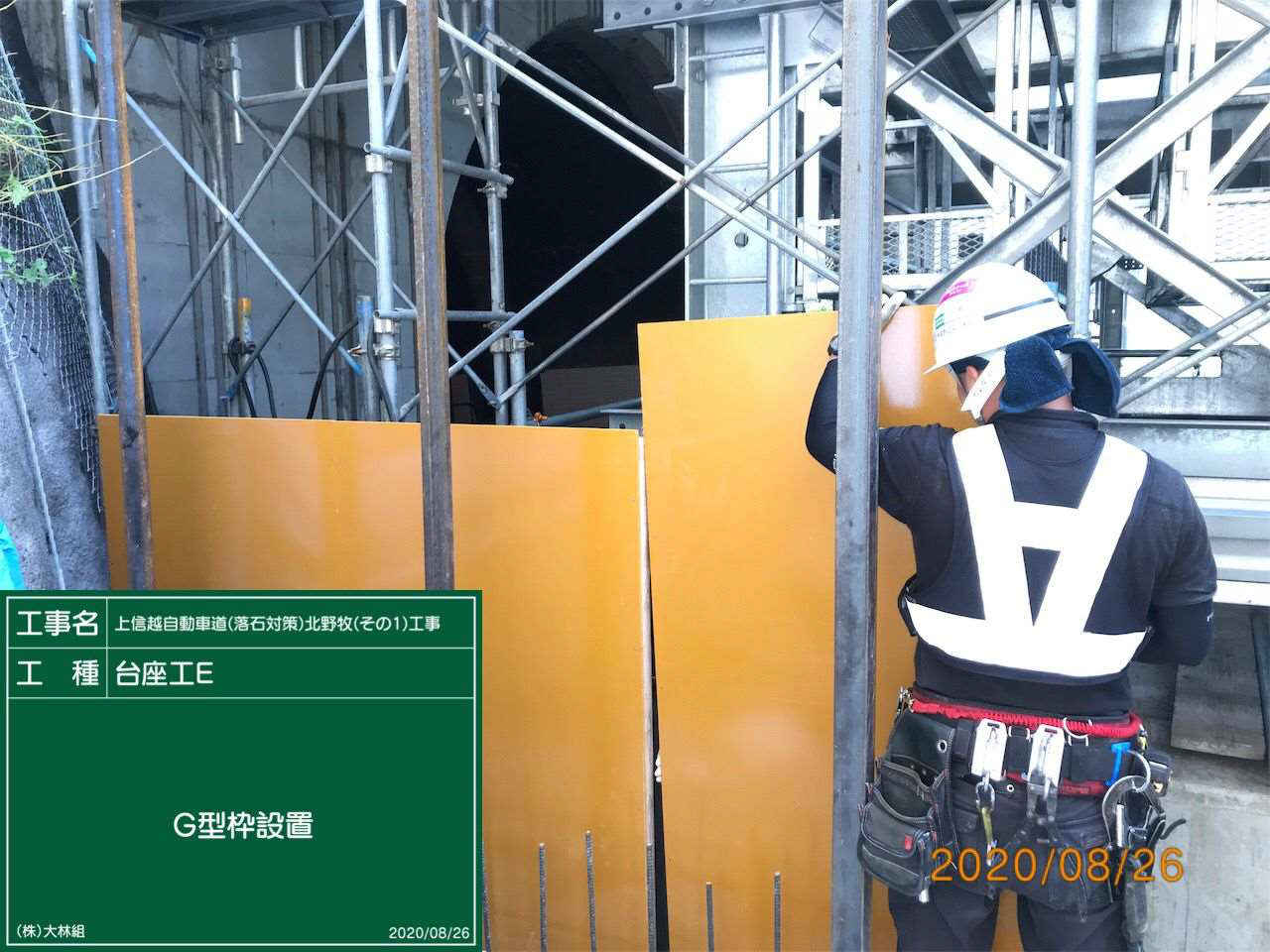

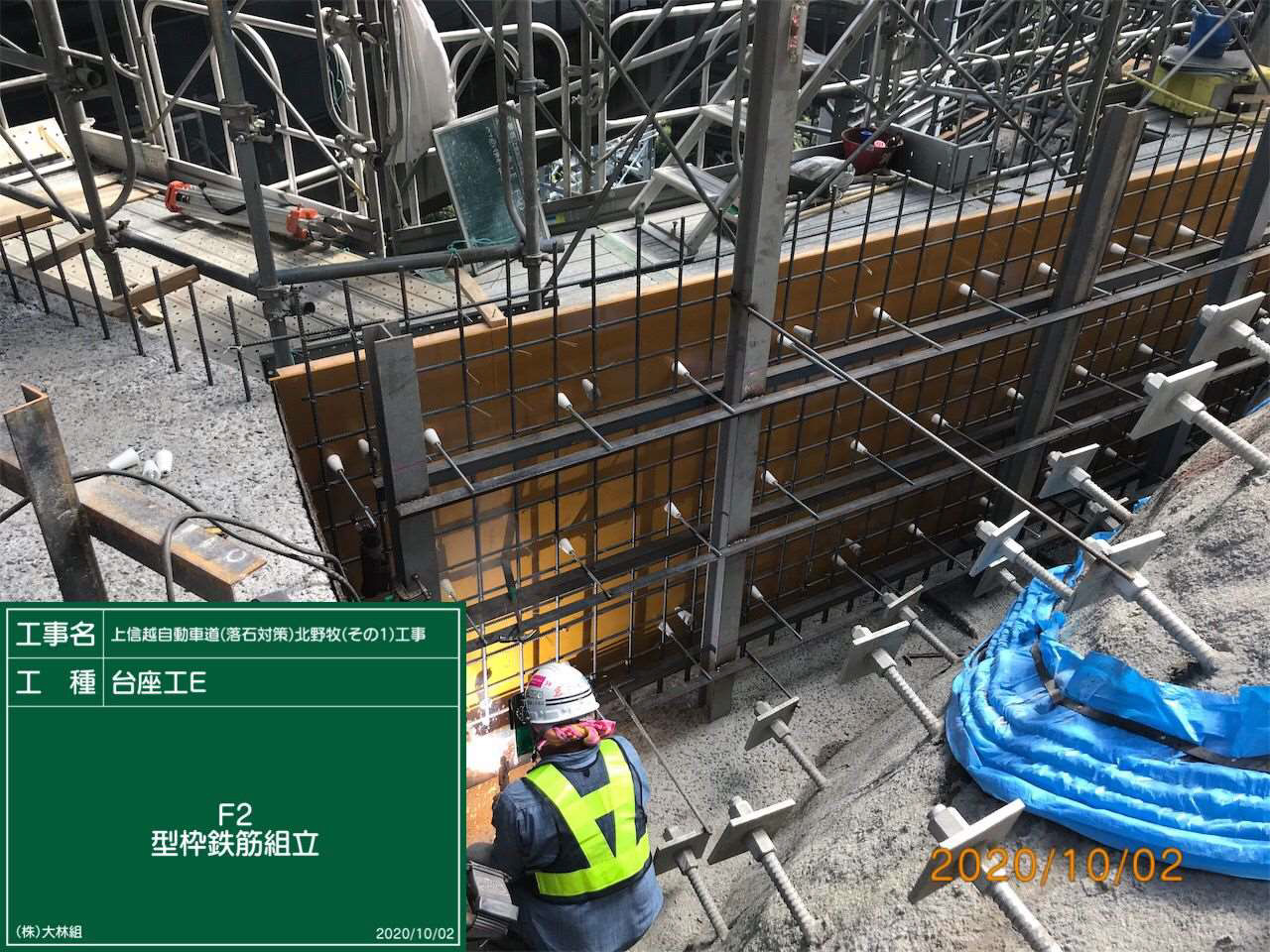

ロックシェッドが完了した後に防護工を据え付ける台座工を施工した。台座コンクリートは厚さ平均約4,000mmを打設し、その上に軽量盛土Eを打設し、据え付けられたクレーンで、長野側坑口の表面を覆う防護工を施工していった。

防護工側の岩塊表面には絶対に落石を生じさせないように、岩塊除去の際の落石防止のためのロックボルトを高さ方向に1.8m間隔で約1,200本設置した。

.jpg)

.jpg)

.jpg)

軽量盛土工E下の台座コンクリート工①(左から3枚は着手前状況、右端は削孔状況)

足場組立状況.jpg)

削孔状況.jpg)

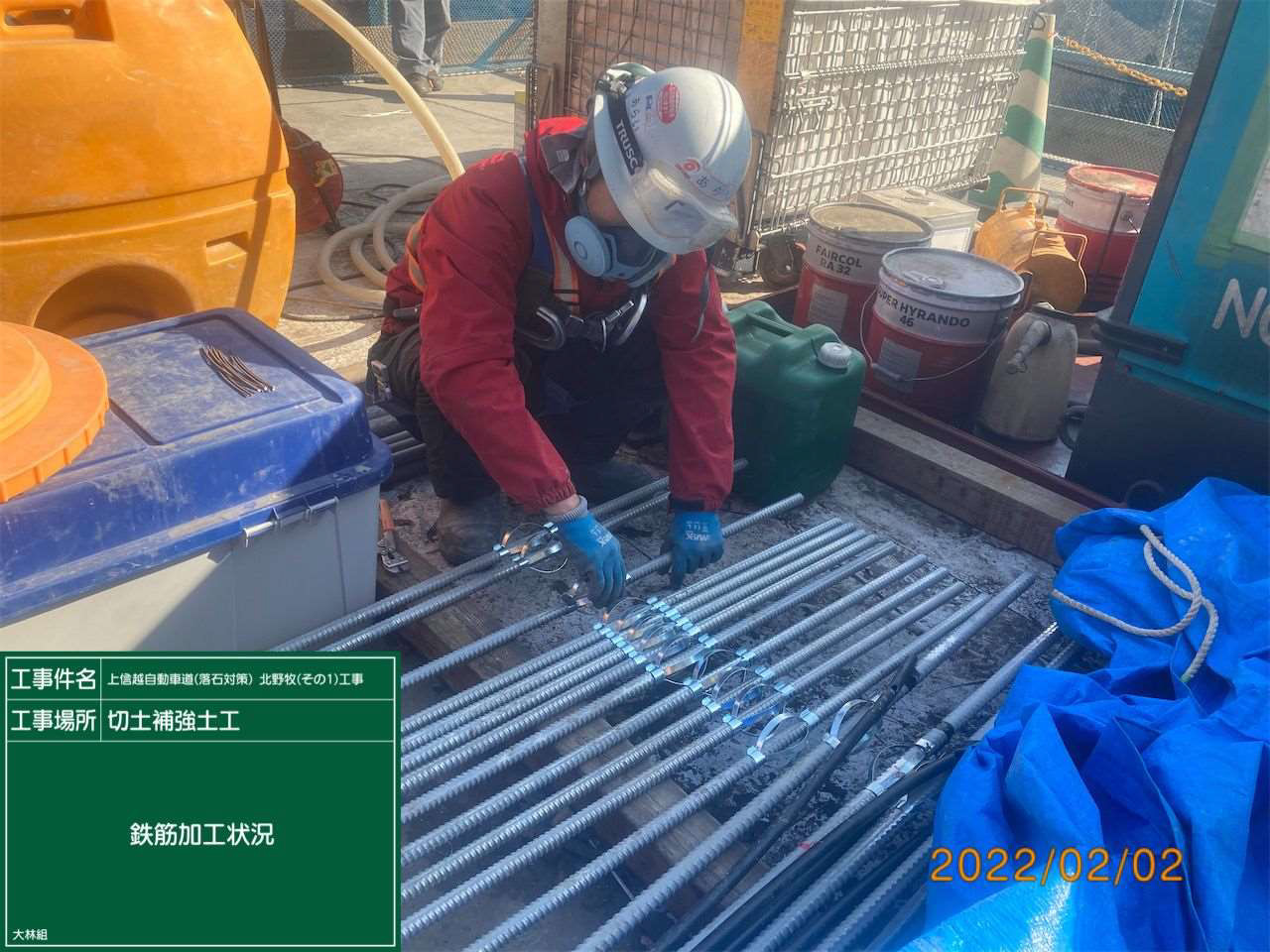

軽量盛土工E下の台座コンクリート工②(左から鉄筋挿入、グラウト注入、足場組立、補強鉄筋工削孔状況)

補強鉄筋挿入状況.jpg)

グラウト注入状況.jpg)

.jpg)

.jpg)

軽量盛土工E下の台座コンクリート工③(左から補強鉄筋挿入状況、グラウト注入状況、補強鉄筋挿入完了状況(上下線))

.jpg)

軽量盛土工E下の台座コンクリート工④(左から法面排水材設置状況、型枠組立状況、鉄筋組立、同完了状況)

.jpg)

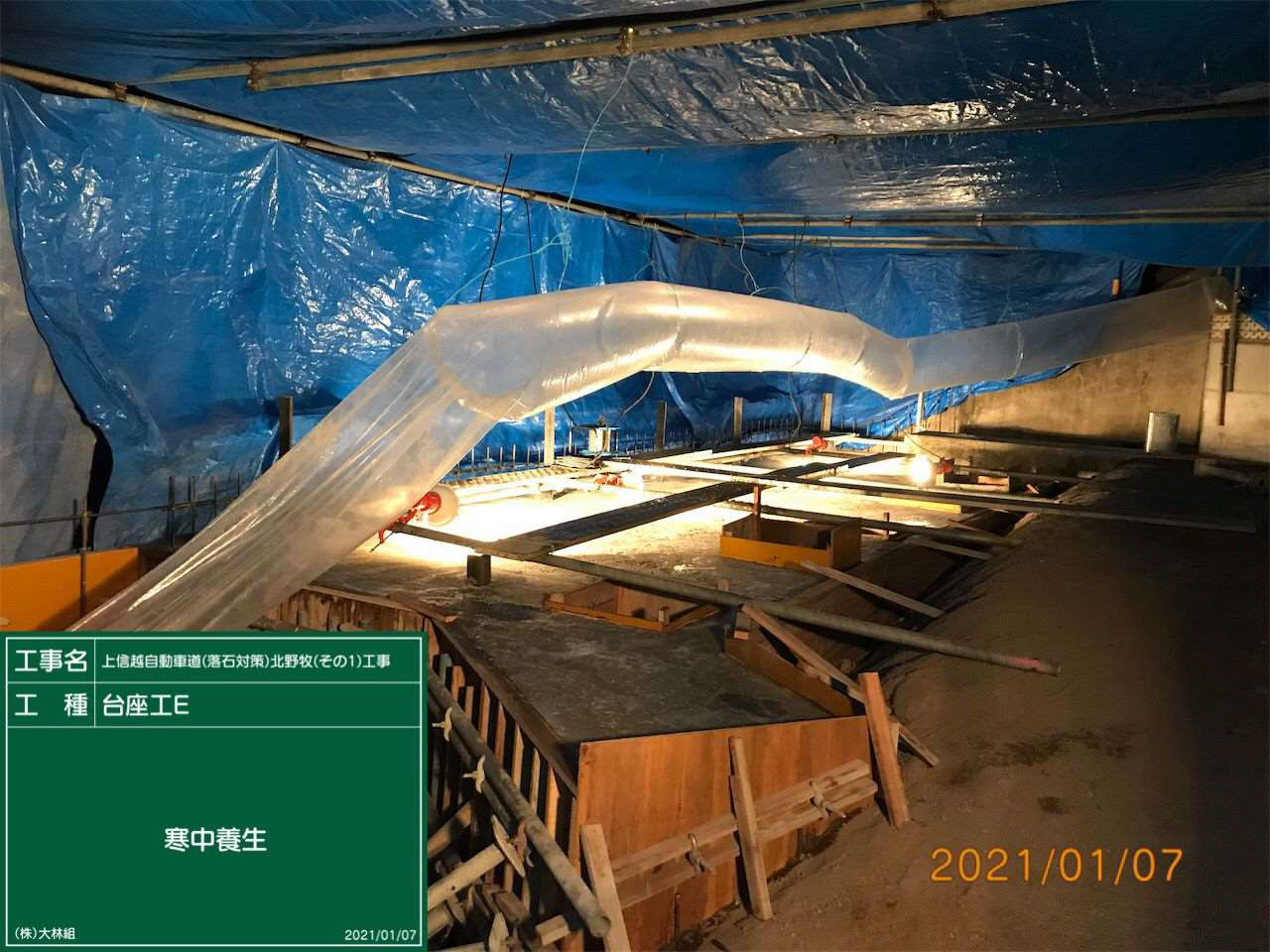

軽量盛土工E下の台座コンクリート工⑤(左からコンクリート打設、同完了状況、寒中養生、レイタンス処理)

.jpg)

.jpg)

.jpg)

軽量盛土工E下の台座コンクリート工施工完了状況

ロックボルトを施工するために必要な斜面足場は34段もの規模に達した。防護足場は間隔を短くしている。通常の橋梁工

事で使っている足場よりは若干ごついものを用いた(3Sシステム)。足場は1.8mごとに下から上に向かって組み立てていく計画としており、足場を1.8m組んだら、その上にステージを組み、そのステージ上にスプリングドリルという比較的軽量な削孔機を持ち込んで施工していった。削孔時には粉塵や濁水が生じるため、吸引装置を使用して回収している。

斜面足場工の設置①(左から施工前、ジャッキベース設置、支柱建込み、水平材設置状況)

斜面足場工の設置②(左から斜材設置、壁繋ぎ材設置、大引ジャッキ設置、大引材設置)

斜面足場工の設置③(左から根太材設置、足場板設置、手すり材設置、ステージ組立完了状況)

斜面足場工の設置④(左から足場地組完了状況。大組部材引揚状況、同設置状況、EV設置箇所足場解体状況)

斜面足場工の設置⑤(左からEV設置箇所足場解体完了EV組立状況、エレベーター設置状況)

斜面足場工遠景(井手迫瑞樹撮影)

施工はまず3段分の高強度金網(クモの巣ネット工法)を貼り付け、その後削孔を(φは19~25mm、削孔長は最短で3m、最長で6.5m)を行い、D19、D25相当のロックボルトを挿入した上でセメントミックスグラウト充填を施すという手法を繰り返した。ステージは小さい落石が生じた場合の防護を想定し、3段ごとに残置している。足場班とロックボルト班は施工する職人が違うため、防護工の対象となる面を左右に分け、片側を足場班が施工しているときはもう片側をロックボルト班が施工するという塩梅で進めていった。足場施工は仮桟橋上で5スパン分(10~15㎡)を地組してユニット化し、200tクレーンで吊り上げ架設した。現場で1つ1つ組み立てるのは非効率な上に落下の恐れもあるためだ。また、足場の頂上は桁下から山頂までが70m、トンネルの高さ位置からでも60mに達するため、移動用エレベーターを配置している。

クモの巣ネット工法の施工

ロックボルト工の施工

掘削による高速道路本線への落石の恐れに対して、ロックボルト・高強度金網・足場板・ロックシェッドと複数の対策を実施し、安全に十分に配慮し施工計画が組まれていることがうかがえる。

こうした足場だけで16億円、1年半。仮設全部で150億円を費やした。こうした準備工や防護工を経て、背面から本格的に斜面を削岩するのは2023年5月末からとなった。仮設でロックボルトを1,200本も打ったことはかつてないということだ。

岩塊除去工 最初はバックフォー式ドリルと静的破砕剤で施工

最盛期にはクローラードリル4台、ビッガー2台で施工

岩塊除去工事へ

さて、こうした防護工を経て、5月からようやく、背面側からの削岩に入った。

現場条件を考慮すれば、削岩に火薬など大きな振動が起きるものは使えない。そのため、振動が生じにくい、割岩破砕のビッガー工法を採用した。施工当初は、現場ヤードが狭いことから掘削機は多くを使えず、クローラードリル(自分がいる場所よりも下に掘削できる)が使える場所ではないため、バックフォー式ドリルと静的破砕剤(ブライスター)で施工していた。7月下旬からクローラードリルとビッガーの組み合わせで施工している。最盛期にはクローラードリル4台、ビッガー2台で施工する予定だ。先行掘削を2班体制で進め、その後からビッガーで岩にセリ矢を入れ、ブレーカーで壊してバックフォーで掻き出していく。

掘削状況(上3枚は井手迫瑞樹撮影)

インクラインを用いた運搬状況(上3枚は井手迫瑞樹撮影)

施工は夜間に削岩し、昼間に搬出という工程を基本とする。1日当たりの積み込みは最大で200㎥に達する見込みで、必要な約94,800㎥の掘削には約3年を見込んでいる。掘削後は露出面に平場と斜面合わせて6,000㎡の面積に雨水による風化を防止するため、約150mm厚のコンクリートを吹き付ける。基本的に無補強だが、脆弱面が見つかった際にはロックボルトで補強する方針だ。さらに仮設備をすべて取り除くのに2年かかるため、掘削開始後はさらに5年程度施工に要する見込みだ。

削岩を始めたばかりの施工に従事する技能者は30人であったが、最盛期には60人程度が必要となる。また元請側は10人程度が常駐している。

NEXCO東日本長野工事事務所の小暮英雄所長は、「このように大規模な岩塊を除去する工事は当社としては初の施工である。とにかく作業中に絶対に落石を生じさせないことを絶対条件とした。その上で各社の技術力を存分に発揮していただくためECI方式で発注している。発注から6年がたつが、計画通りに施工が進んでおり、大きな変更も生じていない。大林組も土工やダム、地滑り、トンネルなどの各専門家がこの現場に携わり、経験や知識を結集して工事に当たっていただいている。今後も事故を生じさせず、安全に施工委せこうして、この危険な岩塊を完全に除去したい」と話している。

元請は大林組。一次下請は横山基礎工事(仮桟橋LIBRA工法)、小宮山土木(仮桟橋、軌条設備)、タグチ工業(インクライン)、内田産業(モノレール)、ヒロセ(仮桟橋プレガーダー工法)、日本基礎技術(マイクロパイル)、横河ブリッジ(ロックシェッド)、高野造園土木建設(足場)、日特建設(ロックボルト)、オールサポート(クレーン)、山﨑建設(掘削)、応用地質(動態観測)、シムックス(車線規制)、大林道路(施工ヤード)、日建リース工業(足場材)、カネカケンテック(EPS)、日本サミコン(SAM工法)。

.jpg)

.jpg)