東京都第五建設事務所は、都道319号環状三号線・三ツ目通りの汐浜運河に架かる汐浜橋の長寿命化工事を進めている。その内容は、塗替え塗装のほか、ひび割れ対策工、剥落防止工、沓座モルタル打替え工などである。塗替え塗装では、既設塗膜にPCBや鉛などの有害物質の含有が確認されたため、塗膜剥離剤(バイオハクリX-WB)と2種ケレンにより塗膜除去と素地調整を行っている。その現場を取材した。

供用から41年が経過 1982年に1回目の塗替え塗装

「建設時より性能を向上させて延命化を図る」ために長寿命化工事を実施

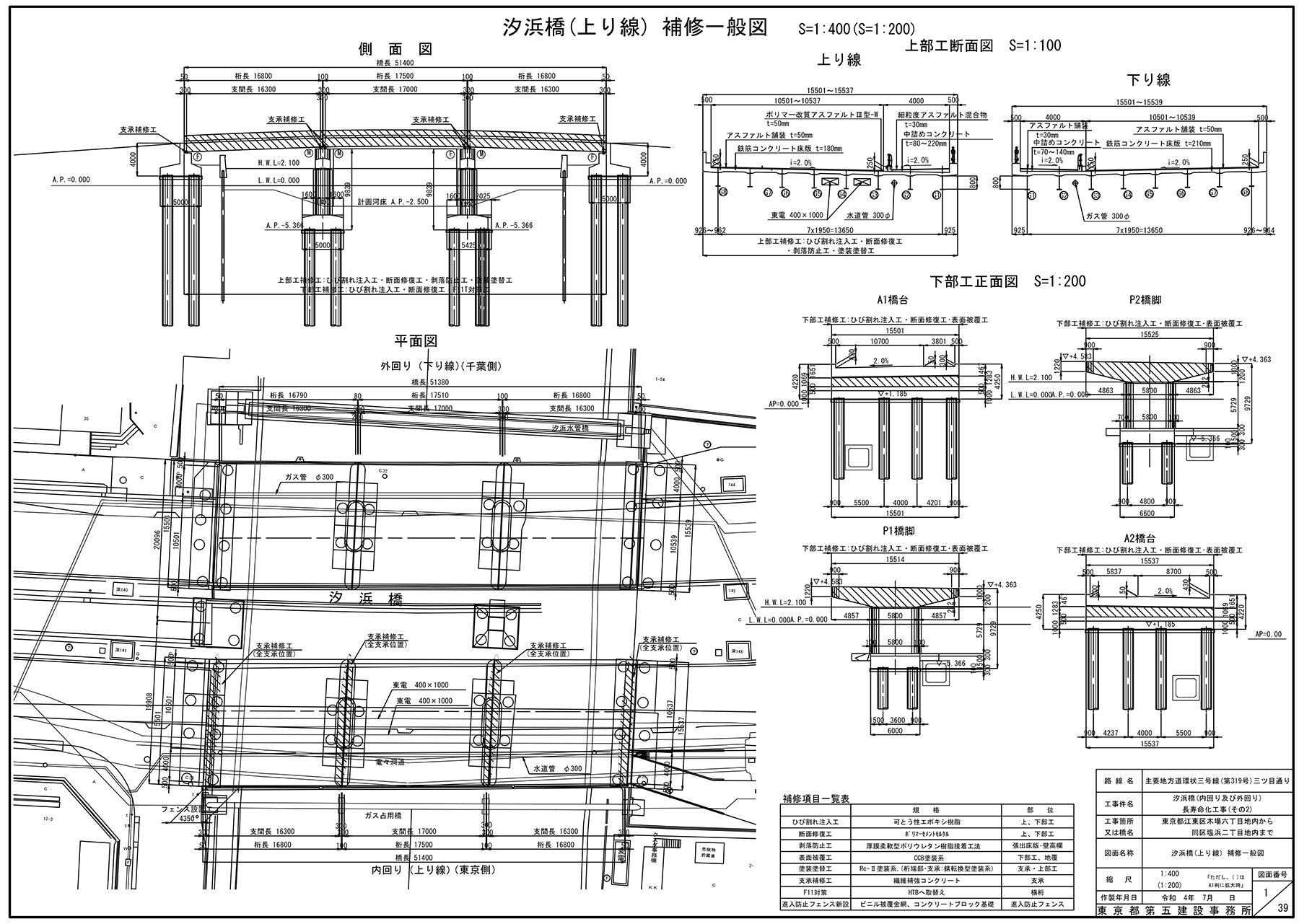

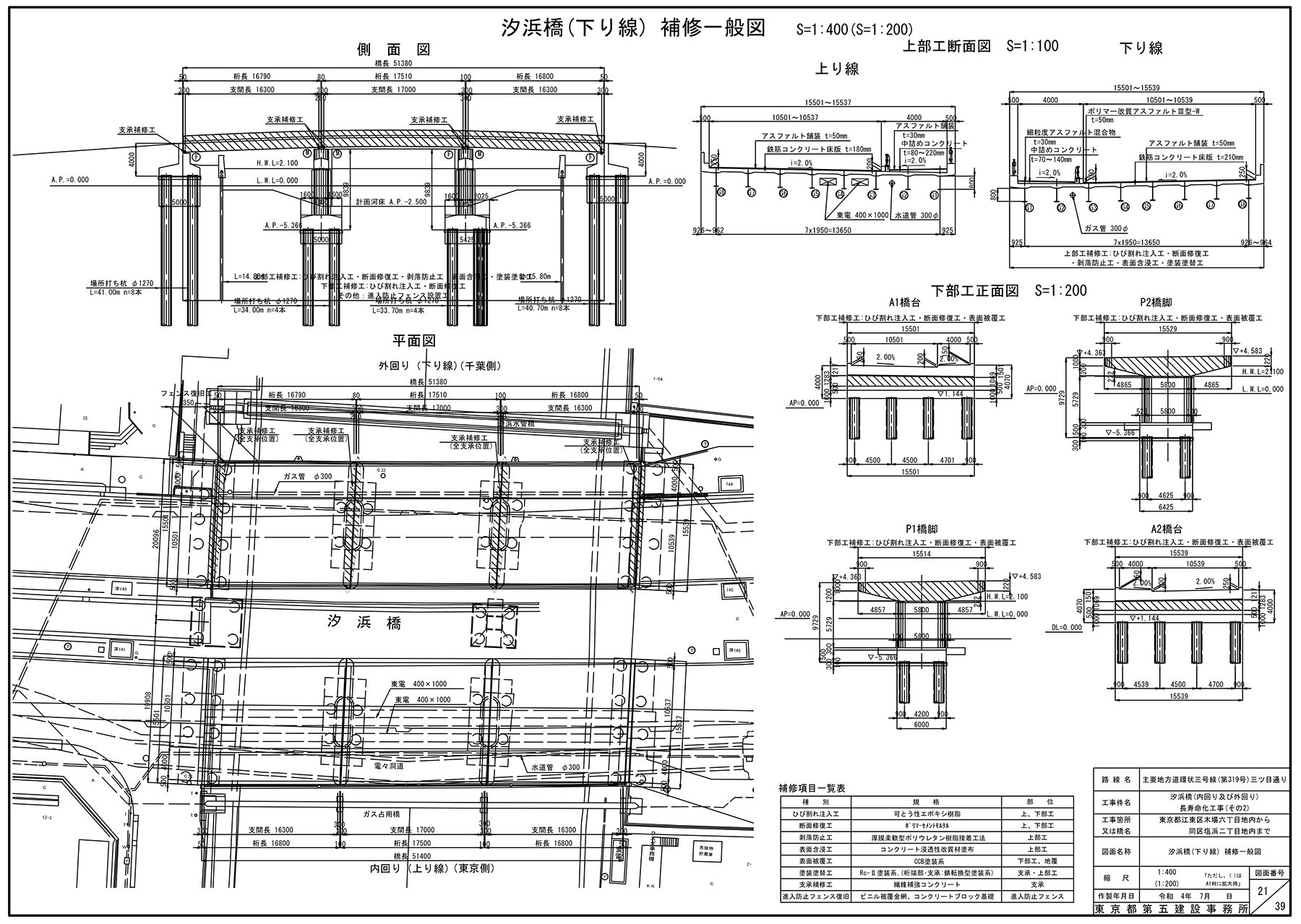

同橋は、橋長51.4m、総幅員15.5m(有効幅員14.5m)の単純合成鋼鈑桁橋(8主桁)×3連。東京側の内回り(上り線)と千葉側の外回り(下り線)の分離構造で、竣工が内回り1978年3月、外回り1979年3月、供用が1982年2月である。1992年には全面塗替え塗装を実施、2008年に橋脚補強および落橋防止装置設置の耐震補強工事、2010年に高欄補修工事を行った。塗替え時の塗装系は詳細な記録が残っていないため不明だが、建設後13年程度での塗替えであることから、3種ケレン+Rc-Ⅲと推定されている。

汐浜橋全景(東京都提供。以下、注釈なき場合は同)

現在、同橋では床版下面および地覆部で剥離、鉄筋露出、沓座モルタル損傷が確認されていて、定期点検結果は東京都の判定区分でC(やや注意)・D(注意)(国の判定区分Ⅱに対応)となっている。損傷理由としては、供用から41年が経過したことによる経年劣化や、断面交通量が30,820台/日(平成27年度センサス)に達することから交通荷重による劣化、東京湾につながる運河上に架橋されているため飛来塩分による塩害が推察された。

損傷状況。右写真は支承部

東京都は橋梁予防保全計画(2021年3月)に基づき、管理橋梁を重要度に応じて「グループA」と「グループB」に区分している。「建設時より性能を向上させて延命化を図る」(東京都)方針のグループAは著名橋、長大橋、跨線・跨道橋、主要幹線橋などが対象となり、主要幹線橋である汐浜橋も同グループに区分されている。そのため、同橋の長寿命化工事を行っているものであり、2021年には伸縮装置取替えや橋面舗装などの工事を行い、今回の工事で長寿命化対策は完了する。

汐浜橋 補修一般図(拡大してご覧ください)

塗替えは全径間対象で面積は2,987㎡

既設塗膜にPCBが内回り2.9mg/kg、外回り1.7mg/kg含有

塗替え塗装は内・外回りの全径間が対象で、面積は2,987㎡におよぶ。既設塗膜の膜厚は一般部が400~500μm、特殊部(添接部)が500~600μmで、端部で一部塗膜劣化が確認されたものの、比較的健全な状態を保っていた。しかし、基準値(0.5mg/kg)以上の低濃度PCBを含有しており、「ポリ塩化ビフェニル廃棄物の適正な処理の推進に関する特別措置法」に定められた期限が2027年3月末に迫っていることから、塗替えを行うこととした。

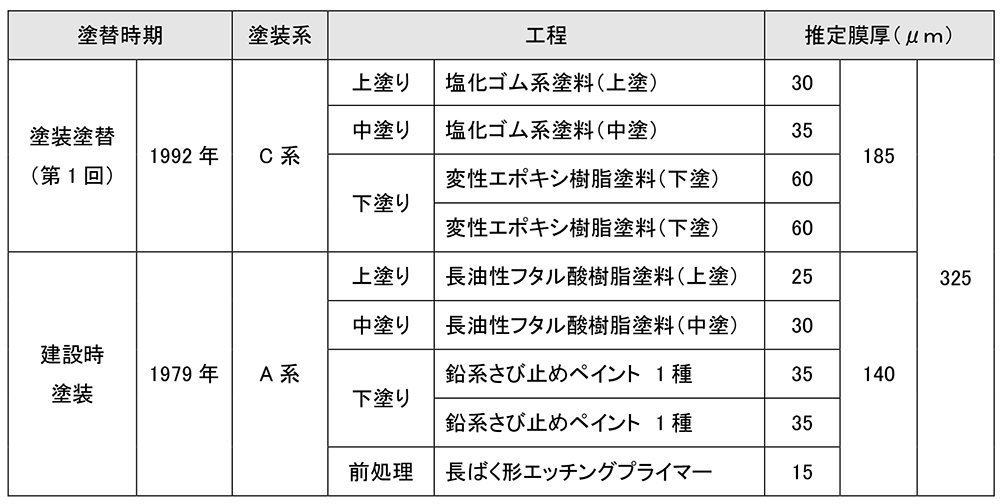

PCBを含む有害物質の含有量は、内回りでPCB2.9mg/kg、鉛32,000mg/kg、クロム100mg/kg、外回りでPCB1.7mg/kg、鉛11,000mg/kg、クロム100mg/kg未満に達していた。既設塗膜の層構成は下表のとおりで、塩化ゴム系塗料の可塑剤としてPCBが使用されていた可能性がある。

施工前状況

既設塗膜の塗装系と層構成。膜厚は計画時の推定膜厚で実際の膜厚とは異なる

東京都では、有害物資を含有している塗膜の除去は周辺にブラスト機材を置けるスペースがあれば1種ケレン(金属系研削材を再利用するブラスト工法を原則)、そうでない場合は2種ケレンを採用し、同ケレンの場合は原則として湿式による剥離方法を用いることを基本としている、という。本現場は橋台横が遊歩道で建物も近接していて、周辺にブラスト機材を置けるスペースがないことから、2種ケレンを採用し塗膜剥離剤を用いて既設塗膜の除去を行うことにした。

塗膜剥離剤は「バイオハクリX-WB」を採用

全径間を2分割して施工 橋脚周りの足場では増水対策を行う

塗膜剥離剤は、元請である鉄電塗装・久保田商店・北原工業JVが3種類の塗膜剥離剤を試験して、「バイオハクリX-WB」(山一化学工業)を採用した。「3種類のなかで既設塗膜に対する剥離効果が最も高かったことが採用の決め手となった」(同JV)。同水系剥離剤は、従来の塗膜剥離剤に多く採用されている塩素系有機溶剤「ジクロロメタン」を使用していないことに加えて、人体への影響や環境負荷の大きい規制対象物資を使用していため安全性も高くなっている。

試験施工状況

施工は、同橋が架かる汐浜運河の航路を確保する必要があることから2分割して進められている。最初に内・外回りともにA2~P1とP2の中間付近に足場(SKパネル)を設置して施工し、完了後に足場をA1側に架替えて残りの半分を施工していく。現在はA2側の工事を進めており、8月下旬からA1側に着手する予定だ。

施工時期が夏期にかかるため、ゲリラ豪雨や台風の影響により運河が増水する恐れがある。そのため、橋脚周りの足場では水が抜けやすい足場材を採用する工夫を行った。底面のSKパネルは全面板張の材料を使用せずに、グレーチング構造(格子状)のパネルを採用し、朝顔も金網を使用して、増水時の足場にかかる水圧を軽減し、破損しないための足場構造としたのだ。

航路を確保するため、施工は2分割して行われている(大柴功治撮影)

グレーチング構造(格子状)のパネルを採用した橋脚周りの足場(大柴功治撮影)

作業班を2班増やし4班とし、塗膜剥離作業は8日で完了

運河中央部の足場と桁のクリアランスは300mmで施工に苦労

塗膜剥離は、1班7人で内回り・外回り各2班(合計4班28人)体制で進めた。当初計画では各1班(合計2班14人)体制としていたが、前工程の断面修復工で設計よりも施工数量が増加して工期が圧迫したため、工期調整すべく作業員を2倍に増やしたという。この結果、計画では塗膜剥離・素地調整で21日を想定していたところ、塗膜剥離8日、素地調整3日の合計11日で施工することができた。

剥離作業はバイオハクリX-WBを0.5kg/㎡塗布して24時間養生した後に既設塗膜をかき落としていった。塗布は、一般部と特殊部では主に吹付で行い、狭隘部は刷毛とローラーを併用している。これを一般部、特殊部ともに2回繰り返している。

塗膜剥離剤塗布作業(1回目)

1回目かき落とし作業と作業完了状況(右写真)

2回目かき落とし作業

2回目かき落とし作業完了状況

塗布、養生、かき落とし作業がラップしないように施工区間(A2~P1とP2の中間付近の面積605㎡)を橋軸直角方向に3ブロックに分割したうえで、1日あたり約200㎡の塗膜剥離を行った。

施工で苦労したのが運河中央部付近だ。足場と桁の通常クリアランスは800mmだったが、運河中央部付近の足場3パネル分(約2m)は航路の関係で300mmしかなかった。そのため、「寝転んだ姿勢で作業をしなければならなかった」(同JV)ことから、厳しい施工となったのだ。これは、素地調整工や塗装工でも同様であった。

河川中央部の足場。クリアランスがほとんどないことが分かる

素地調整(2種ケレン)はディスクサンダーを用いて行い、除去塗膜は真空掃除機で回収して、素地調整4時間後に塗装工に着手している。

素地調整作業と完了状況

除去した既設塗膜を含む廃棄物はPCBを含み、特別産業廃棄物となるため、その場で専用のペール缶に入れて密封したうえで、東京都が確保した保管場所で厳重に保管後、専用の処理施設で焼却処理する。