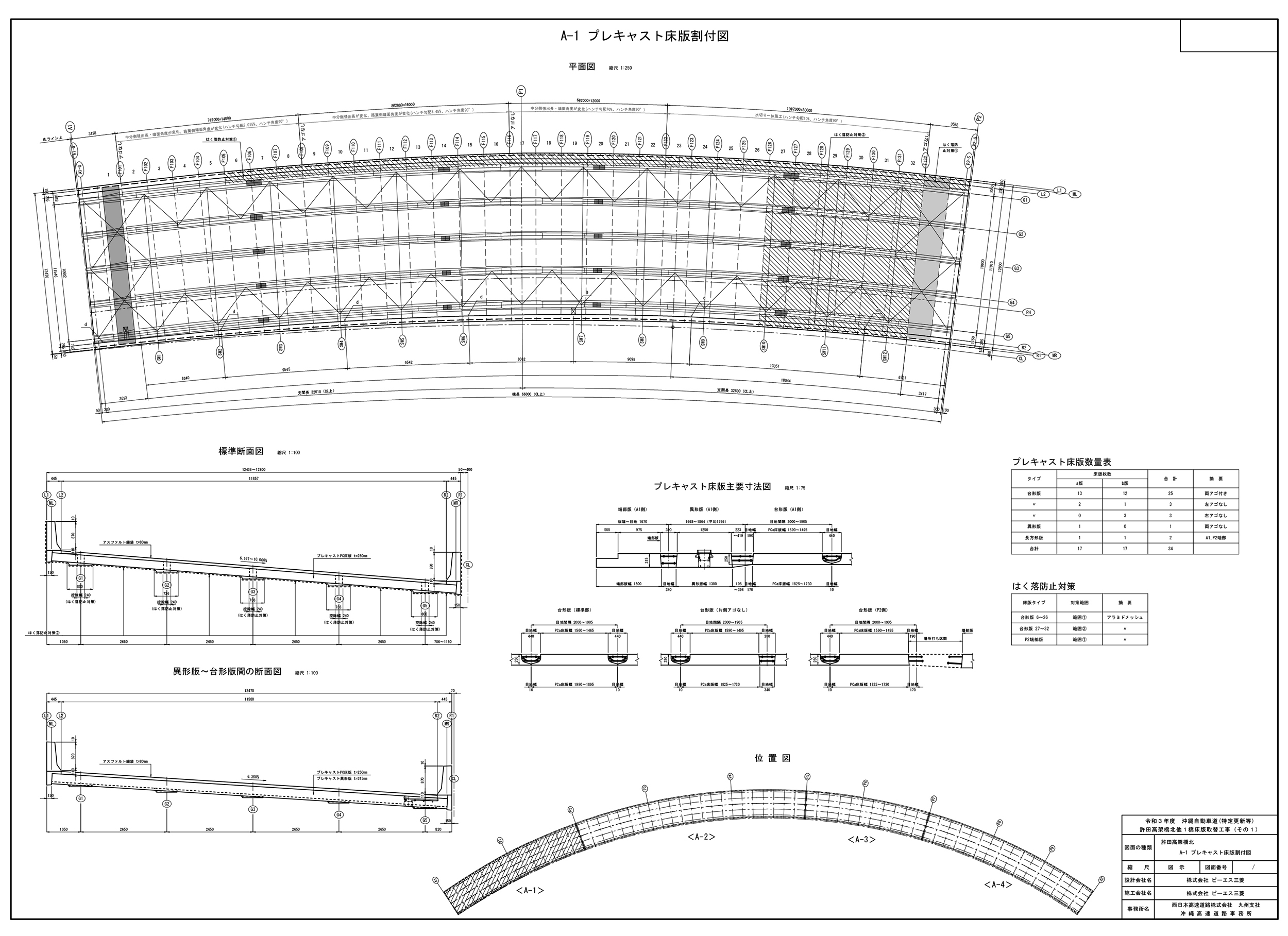

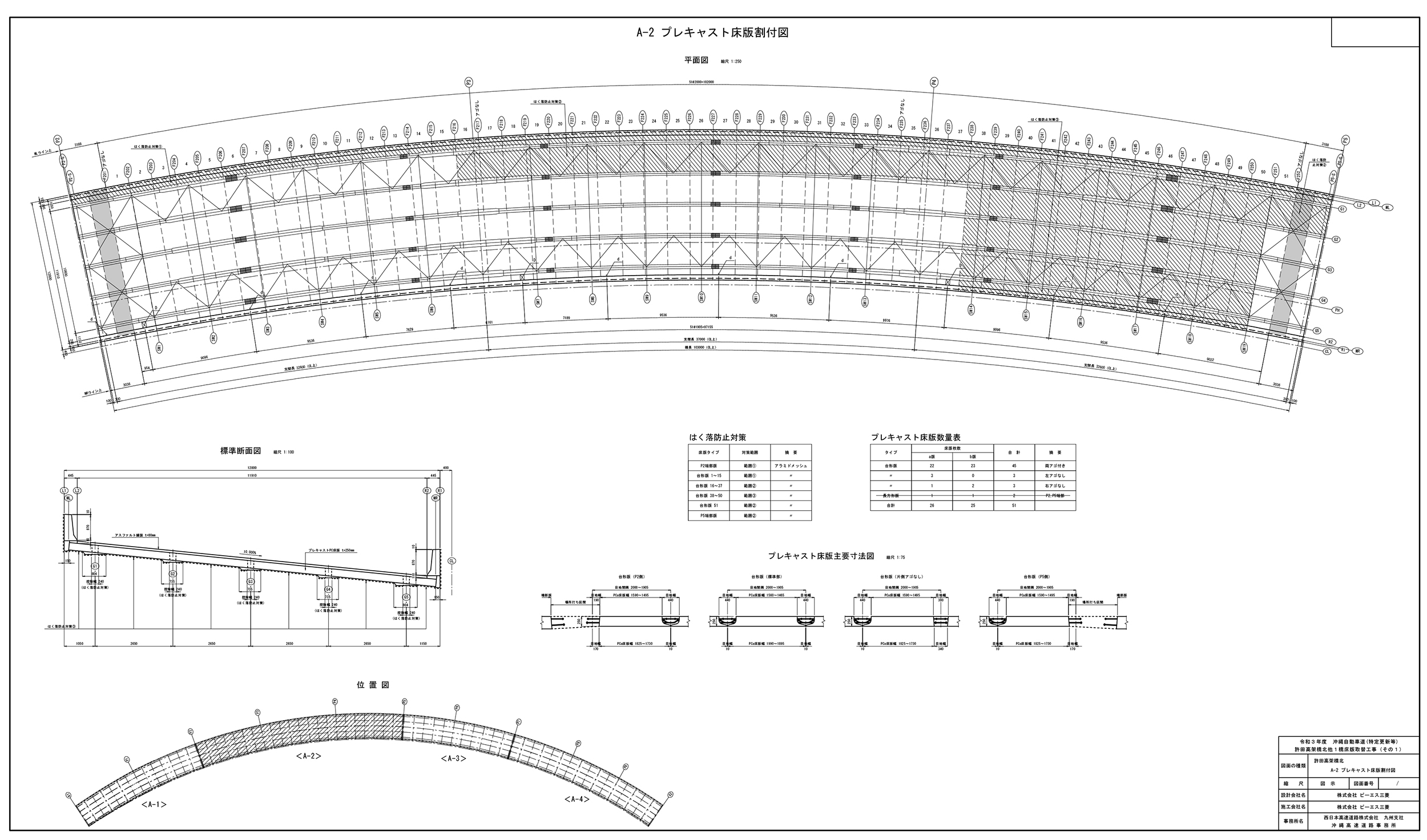

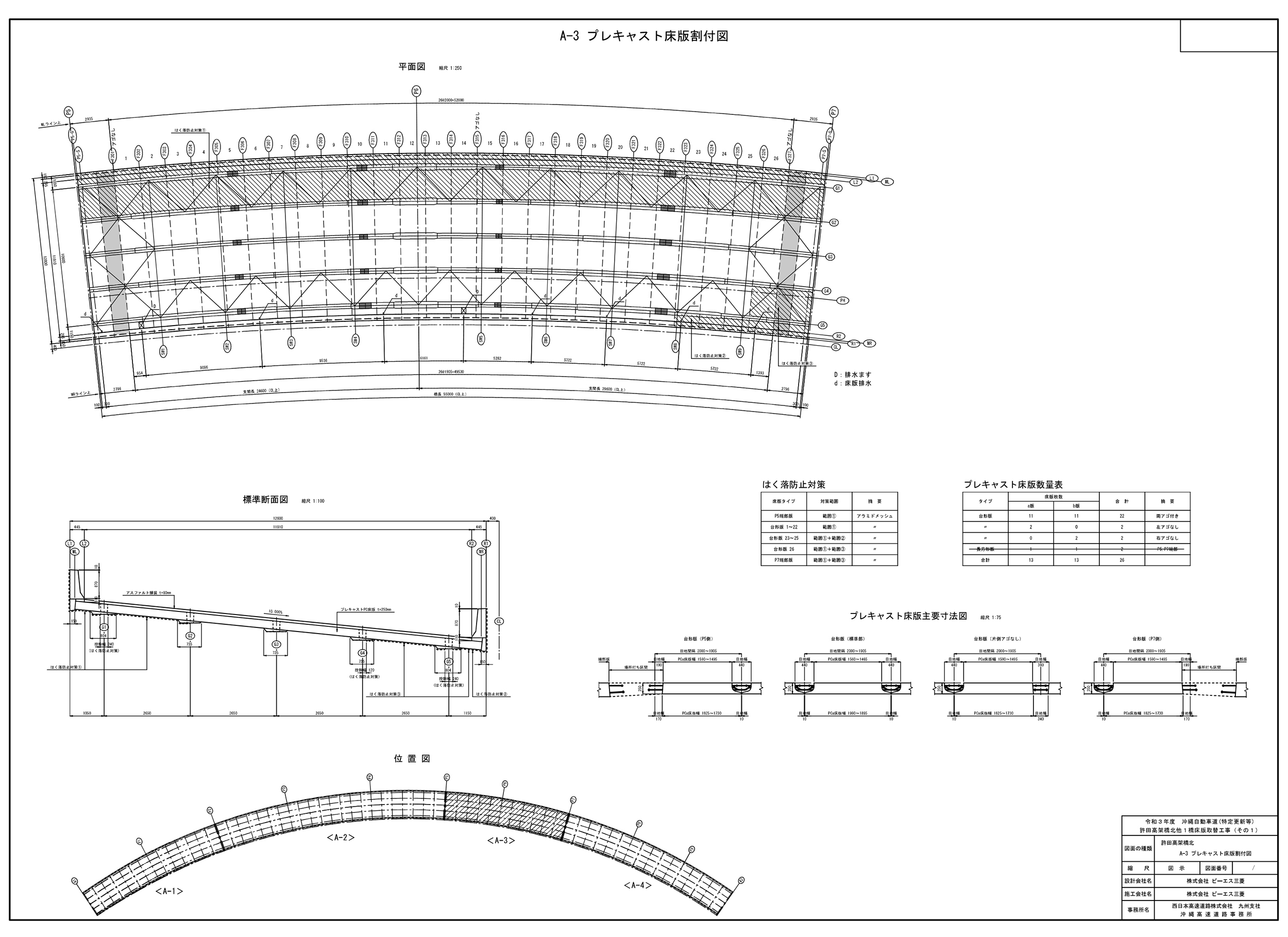

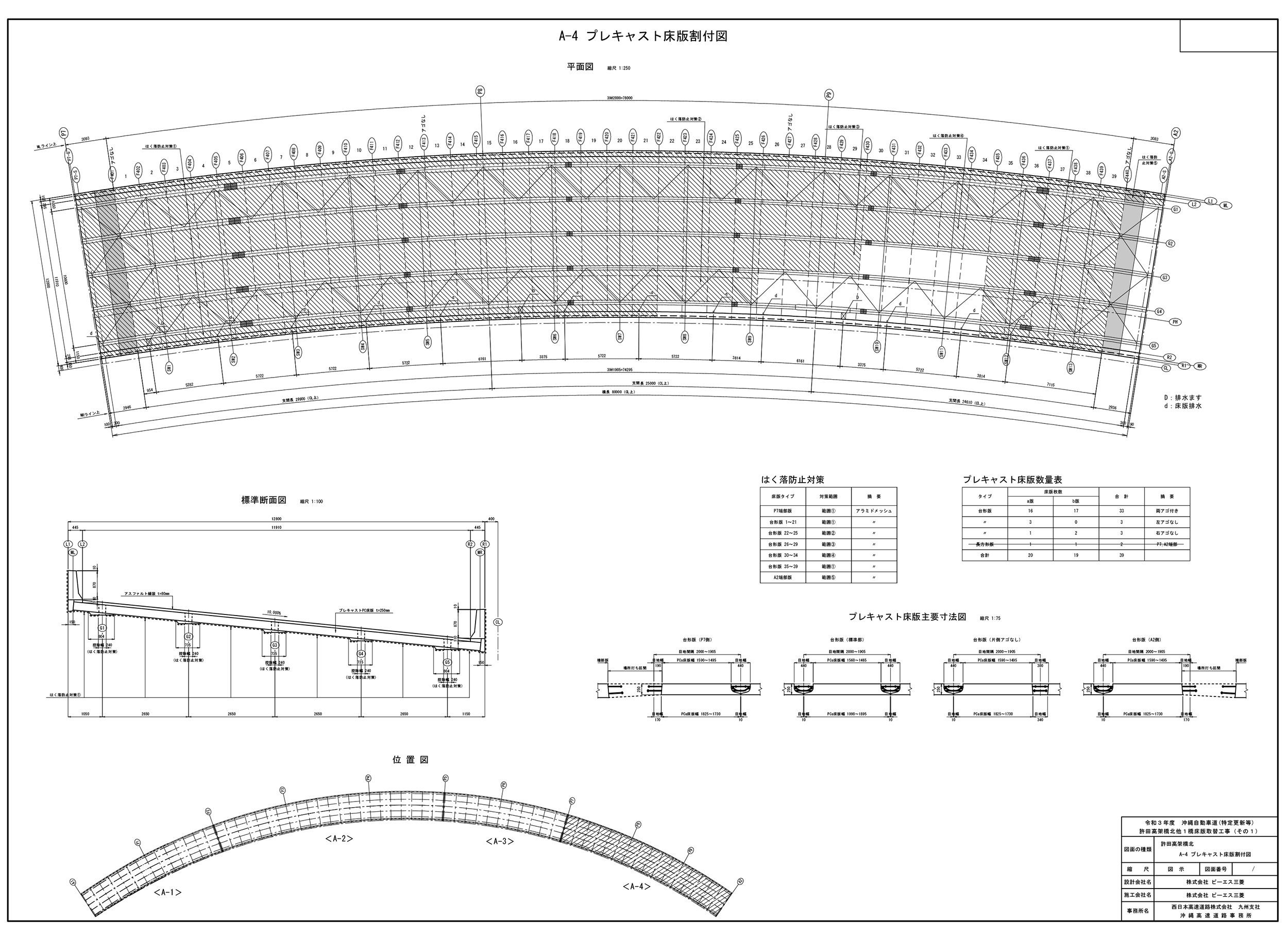

新設床版は156枚で標準版147枚がすべて台形版

1径間に1箇所をアゴなし床版として架設時の線形調整を可能に

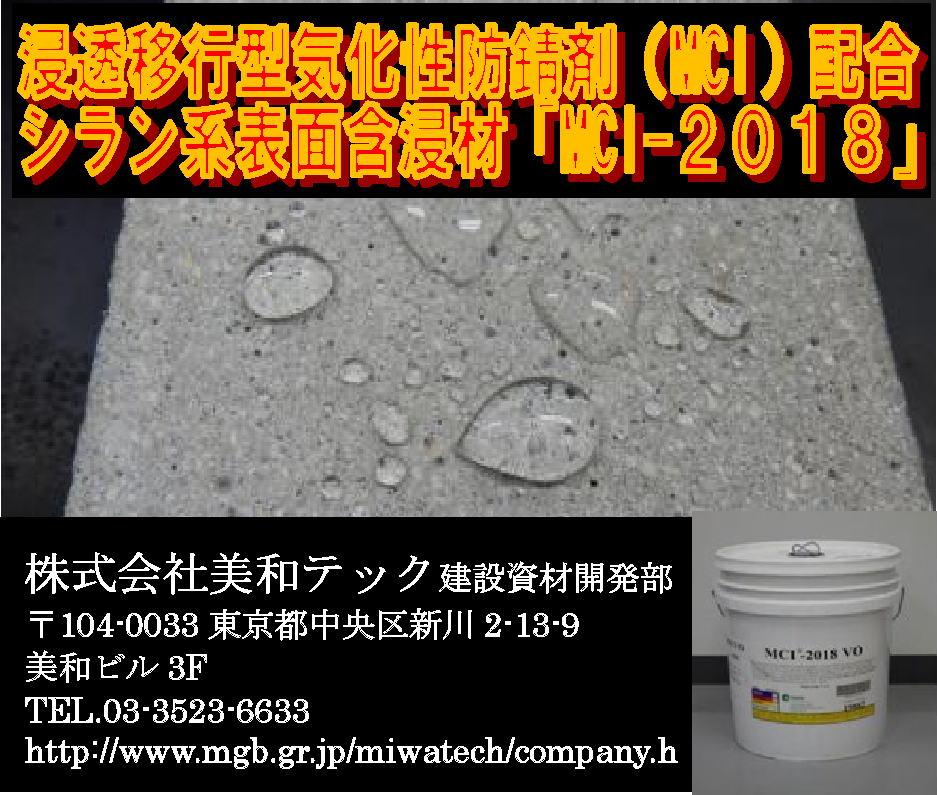

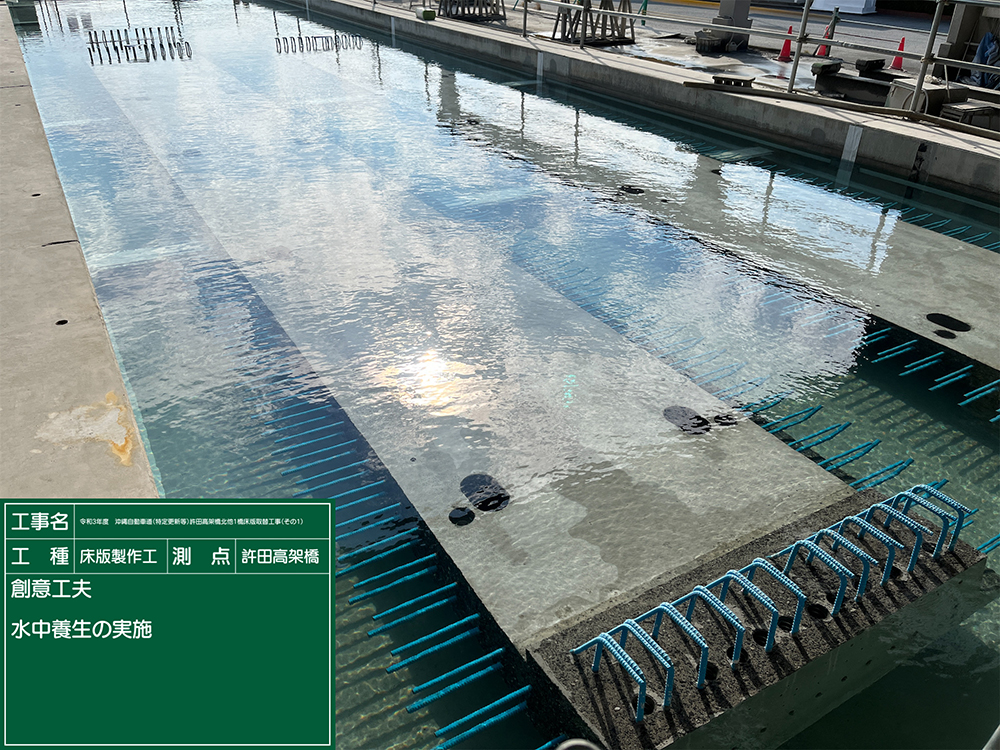

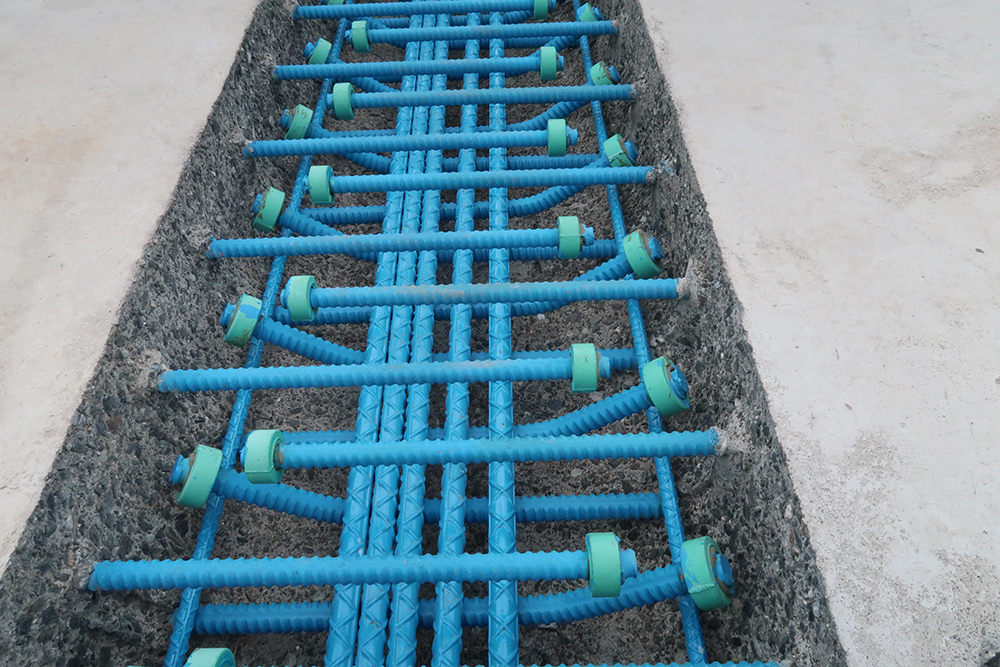

新設床版はピーエス三菱久留米工場で製作している。普通セメントに高炉スラグ微粉末6000を50%置換した高強度コンクリート(50N/mm2)を用いて、地覆立ち上がり9cmまで一体化を図り、3日間の水中養生を実施することで耐久性を高めた。鉄筋は、床版内部と継手部すべてにエポキシ樹脂塗装鉄筋を採用し、S区分対策としてかぶり厚70mmを確保した。なお、場所打ち床版部と壁高欄部もすべてエポキシ樹脂塗装鉄筋を採用して、防食性の向上を図っている。

0063.jpg)

3日の水中養生を実施/完成した新設床版の工場内での仮置き

新設床版の総数は156枚(厚さ250mm)で、標準版147枚がすべて台形版(橋軸方向約1.73m~1.99m×橋軸直角方向12.6m、重量約14t)となっていることも特徴だ。これは限られた工期のなかで、面積3,655.2㎡に達する床版取替を行うには「現場の省力化が欠かせず、場所打ち部を極力少なくしたかった。極端に言えば“オールプレキャスト化”を目指した」(ピーエス三菱)ためで、曲線形に合わせて床版割付をした結果である。

床版割付図

端部と支点上についてもプレキャスト化を図り、伸縮装置の切り欠き部分とハンチの段差を考慮したパネルを製作し、現場施工を減らす工夫を行った。これらにより、プレキャストPC床版は当初設計では144枚だったが、156枚まで増やすことができた。また、曲線形に対する工夫として、1径間に1箇所をアゴなし床版とすることで、架設時に誤差が生じた際に線形調整ができるようにしている。

切り欠きを入れた端部と支点上のプレキャストPC床版(撮影=大柴功治。以下、撮影=*)

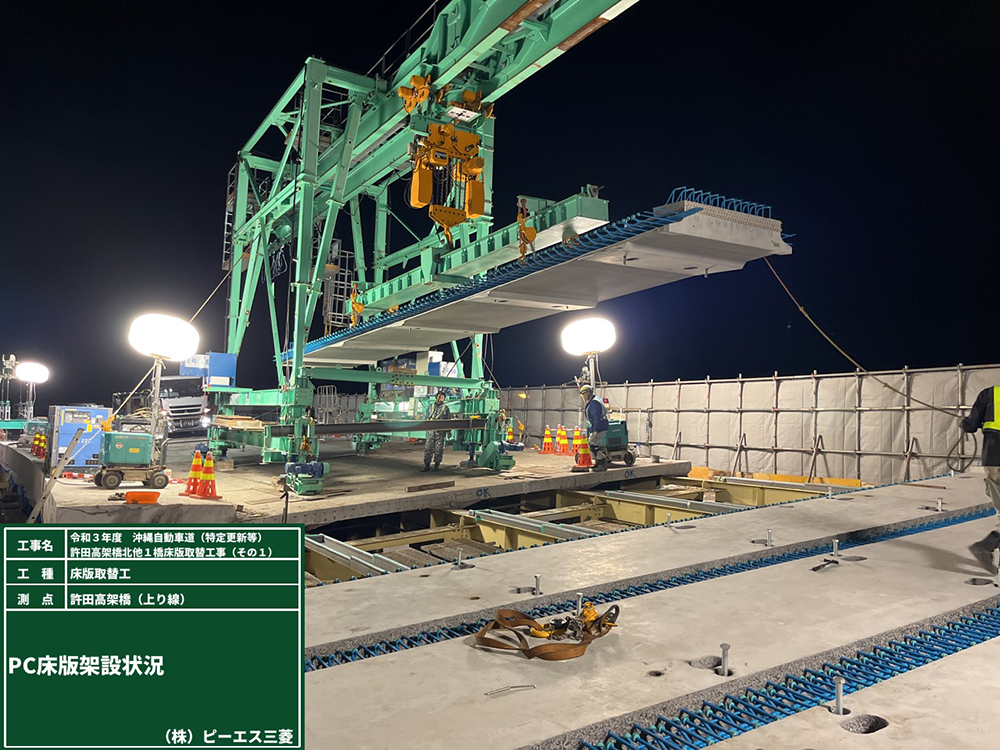

床版架設機による新設床版架設は、床版を搭載したトレーラーが架設機下に進入後、20t吊電動チェーンブロックを用いた吊装置で吊上げ、前方移動後に90°回転させて所定位置に設置していった。1日あたりの架設枚数は2班合計で10枚、平均所要時間は約2時間だった。

新設床版の架設

厳しい横断勾配での架設となった。(左)奥がA1方向(右)奥がA2方向。(右写真撮影=*)

継手部はMuSSL工法を採用して工程短縮

継手部は工程短縮を考慮して、ピーエス三菱の保有技術であるMuSSL工法を採用した。同工法は、従来のループ継手と同様にアゴ付床版を使用しながらも接合部の底型枠が不要となることから工期短縮が図れる。さらに、プレストレスが導入されるアゴ部と後打ちコンクリートが一体となって抵抗し、接合部のひび割れを抑制できることから耐久性も向上する。

継手部はMuSSL工法を採用(撮影=*)

場所打ち面積は約895.5㎡

床版架設完了後に両端部から打設を開始

間詰めコンクリートの打設幅は440mmで、端部と支点上の場所打ち床版部を含めた場所打ち部の面積は約895.5㎡となった。コンクリートは新設床版と同様に普通セメントに高炉スラグ微粉末6000を50%置換したもの(強度50N/mm2)に高性能AE減水剤と膨張剤を添加して、スランプ20cm、水セメント比35%(地覆壁高欄部は50%)で打設している。

間詰部の打設・締固め・養生

場所打ち床版部の配筋・打設・締固め・仕上げ(左上写真撮影=*)

中央分離帯側と路肩側に設置する壁高欄は当初設計どおり場所打ちとし、普通セメント(高炉スラグ微粉末50%置換)を用いて強度30N/mm2、スランプ20cmとした。

壁高欄の配筋・打設。壁打ちバイブレーターでコンクリートの確実な充填を図った

スランプを20cmとしたのは、間詰、場所打ちPC床版、地覆壁高欄の鉄筋量が200kg/m3の鉄筋が配置されていることや壁高欄上部の幅(打設口)が250mmで下部の幅が445mmと狭隘部になっていること、通信管路、ハンドホールが配置されていること、間詰部の両端は地覆や壁高欄の配筋もあり高密度配筋部となっていることから、コンクリートを隅々まで十分に充填する対策が必要となり、施工性(ワーカビリティー)の向上、および品質管理面(打設コンクリートの確実で密実な充填)を考慮したためだ。

締固めは高周波バイブレーター(φ30~50mm)を使用して鉄筋、定着具の周囲や型枠の隅角部まで十分にコンクリートがいきわたるように行い、ブリージング水が引いたことを確認し、木ゴテ、金ゴテで仕上げを行った。

養生は、養生剤(キュアキーパー)を散布し初期ひび割れを抑制するとともに、場所打ち床版部には真空脱水工法(ベストフロアー)を実施して表面を緻密化することで劣化因子侵入に対する抵抗性を向上させた。真空脱水工法施工後、養生シート(セレキュアモイスト)を敷設、散水し湿潤養生を行っている。

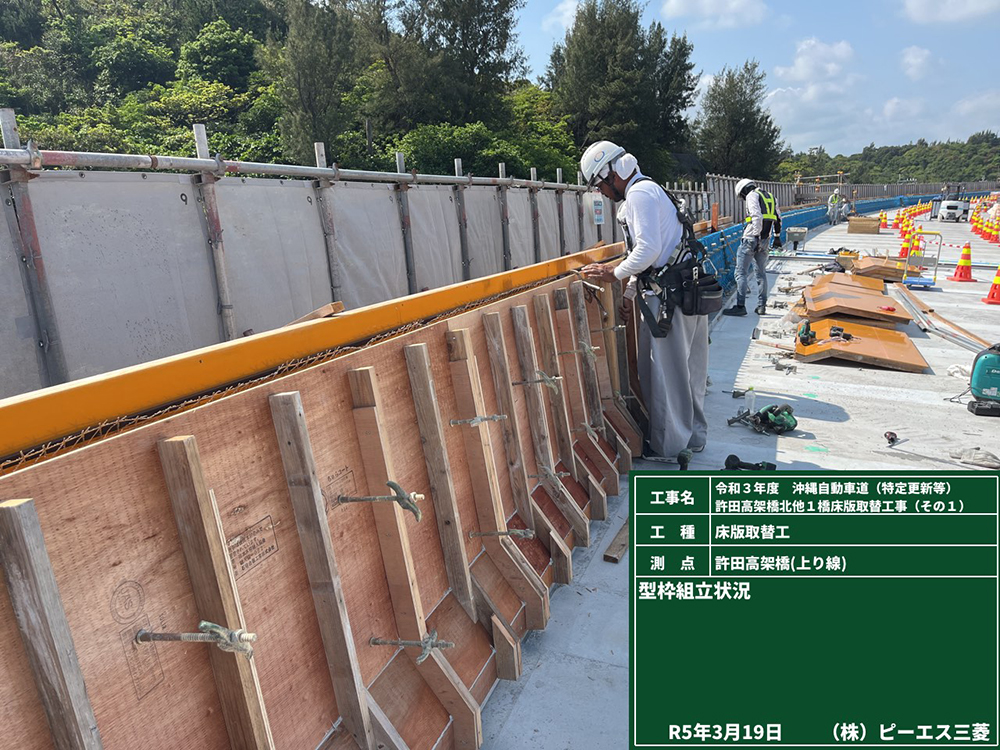

場所打ち部は新設床版の架設が完了したところから後追いで施工していけば工期短縮が可能となる。しかし、本現場では国道58号が並走、交差していることからアジテータやポンプ車を配置するヤードを確保できなかったことと、粘性のあるコンクリート配合で長距離の圧送が困難であったことから、橋梁横側からの施工ができず、すべての床版を架設完了後にA1側とA2側から打設を進めなければならなかった。工程は計画に織り込み済みだったが、少しでも進捗を図るために、壁高欄の配筋や型枠組立を作業可能な箇所から進めていった。「高さなどで誤差が出た時には解体することも覚悟をしていた」(ピーエス三菱)という。

はく落防止対策でSAMMシートとFF-TCC工法(V2仕様)を採用

国道58号上のコンクリートはく落防止対策では、新設床版の路肩側下面と交差部下面および壁高欄側面に砂付アラミド3軸メッシュシート(テクノーラSAMMシート)を敷設して製作、打設を行った。交差部の場所打ち床版下面については、特殊透明樹脂を用いることにより施工後に目視点検が可能になる「FF-TCC工法(V2仕様)」を採用している。

はく落防止対策としてSAMMシートを敷設して製作・打設を行った(右写真撮影=*)

3次元点群データを取得し製作と施工に活用

本工事では、設計前段階で3Dレーザースキャニングシステム(オービット)を使用して橋梁全体を測量、3次元点群データを取得している。そのデータを用いることにより、新設床版の製作では曲線形と縦横断勾配に対応する各パネルの細かなサイズ調整が可能となった。また、現場状況の把握が難しくなる夜間架設では、データにより事前に鋼桁の詳細な位置把握や建設時の施工誤差を加味して施工することが可能となった。その他、SAMMシートの敷設で道路の俯角75°を確認するなど、製作、施工の効率化を図っている。

3Dレーザースキャニングシステムでの測量と取得した点群データ

防水工はオルタックスプレーES-Aシステムを採用

検査路を全径間の全主桁間に設置

床版防水は高性能床版防水工法(グレードⅡ)を採用し、オルタックスプレーES-Aシステムを用いて1日あたり400㎡/班、7日間で施工した。舗装は基層がFB13、舗装は高機能舗装Ⅰ型となっている。アスファルトフィニッシャ2台を配置するホットジョイント工法で舗設を行い、約3,500㎡を2日で完了した。

床版防水工(左2枚)と舗装工(右2枚)

施工完了(左:A1側/右A2側)

足場は、タカミヤのシステム吊り棚足場「VMAX」(4028㎡)を採用している。バラ組工法、ユニット化工法、パネル工法と現場状況に応じて施工方法が選定可能であったことが採用理由となった。

足場設置工と設置後

床版取替工事後には、検査路設置工事を実施する。既設の検査路に加えて全径間の全主桁間に773m設置するもので、宮地エンジニアリング製のFRP検査路を採用した。

既設の検査路

同橋(南側)に設置されたFRP検査路。同製品を北側にも設置する

元請は、ピーエス三菱。一次下請けは、テックダイユウ(足場工事、床版取替他工事)、大丸重機(クレーン工事)、ダイヤモンド機構(既設床版切断他工事)。