合成鈑桁部は50t吊クローラークレーンを用いて施工

1日あたり2枚、合計11枚の床版を架設

既設床版撤去・新設床版設置

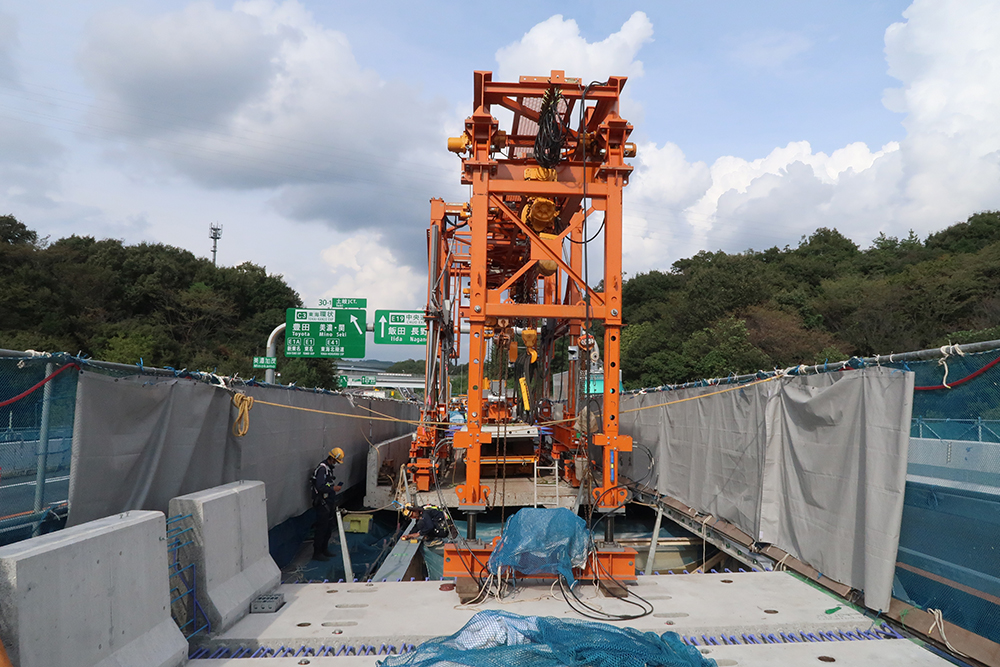

床版取替は、A1~P1の合成鈑桁部が50t吊クローラークレーンでA1からP1に向かって、P1~A2のトラス橋部+非合成鈑桁部が床版取替機でP1からA2に向かって施工していく。2班体制で、クレーンと床版取替機の施工はほぼ同時に行っている。本記事では、下り線追越車線側の床版取替を、合成鈑桁部とトラス橋部+非合成鈑桁部に分けて紹介する。

合成鈑桁部では舗装切削後、既設床版をカッターで、壁高欄をワイヤソーで橋軸直角方向に切断してから、張出床版(路肩側は壁高欄を含む)と桁間の中間床版をクレーンで吊ったままカッターで橋軸方向に3ブロックに切断して、吊上げ撤去していった。そのサイズは橋軸方向4.2m(新設床版2枚分)で、最大重量は約7.5tだった。その後、桁上に残った既設床版をブレーカーで撤去して馬蹄形ジベルの切断、上フランジの研掃と塗装を行っている。

既設床版の切断

_2.jpg)

_3.jpg)

既設床版の撤去

桁上の床版撤去は「(施工部が橋軸方向)4.2mしかないので作業効率を考え、手斫りでの作業を採用した」(IHIインフラ建設)という。斫り作業時の安全対策では、もともと供用線側に目隠しネットを設置していたが、さらにメッシュシートとシートの2重の養生を行ったうえで、作業者を囲う一人用防護枠を単管でつくって50t吊クレーンで設置することによりコンクリート片の飛散防止に努めた。

標準的な施工サイクルは、既設床版撤去と上フランジ処理を1日で完了させて、翌日に新設床版2枚を架設するという工程で進め、合計11枚の架設を行った。

新設床版は橋軸方向2.1m×橋軸直角方向4.5m~5m、厚さ210mm、最大重量約7.5tで、IHIインフラ建設滋賀工場で製作を行い、陸送している。

.jpg)

防護枠を用いてコンクリート片の飛散防止に努めた/トラス橋部からの合成鈑桁部の施工現場(右写真撮影=*)

壁高欄は新設床版上に先行施工で一体化して現場搬入しており、支点部および間詰部、場所打ち床版部を現場施工としている。

床版取替機は1日あたり3枚の床版を撤去・架設

作業ヤードが狭小のため、門型特殊リフターで床版の積込み、荷卸しを行う

トラス橋部+非合成鈑桁部の施工では、舗装切削と既設床版の橋軸直角方向の切断後、壁高欄を含む既設床版を桁から剥離して、床版取替機で吊上げて1日あたり3枚を撤去していった。撤去サイズは橋軸方向2.1m×橋軸直角方向約4.5mで、最大重量は約9.5tである。新設床版は撤去枚数と同じ1日あたり3枚を架設している。A2側後方の作業ヤードから運搬専用台車で取替機の下に新設床版を搬入した後、吊上げ装置に設置して吊上げ、前方移動して所定位置で90°回転させて架設していった。取替機での撤去・架設は1枚あたり30分以内で完了している。

床版取替機による既設床版撤去

既設床版撤去後すぐに上フランジ上面の研掃と塗装を行っていた(撮影=*)

_1.jpg)

_2.jpg)

_3.jpg)

新設床版の架設(最上段写真3枚撮影=*)

A2側後方の作業ヤードが狭小であったことも課題となった。土岐JCTに近く、上下線の分合流車線確保のために中央分離帯側の路肩が狭いうえに、合流部の加速車線を確保しなければならなかったためだ。

狭小なA2側後方の作業ヤード(撮影=*)

このため、床版搬出入のトラックが1台しか作業ヤードに進入できなかったことから、車両計画を綿密に精査しなければならなかった。さらに、床版の積込み、荷卸しでクレーンを使用することができなかったので、その対応も求められた。具体的には、オールテレーンクレーンによる分解・組立作業が省スペースで可能な門型特殊リフターを採用して床版の積込み、荷卸しを行うことで、狭小な作業ヤードに対応した。

特殊リフターを用いて床版の積込み、荷卸しを行った(撮影=*)

横目地にDエッジ鉄筋継手工法を採用して床版厚を抑える

縦目地はモルタル目地をなくしたPC接合

床版接合

橋軸方向の床版接合(横目地)は、IHIインフラ建設が開発したDエッジ鉄筋継手工法を採用した。Dエッジ鉄筋はその名の通り鉄筋先端をD型に拡径加工したもので、継手部に作用する引張力を鉄筋先端の支圧力で抵抗させることで目地幅を抑えることができる。さらにDの平面部を鉄筋外面と合わせることで被りを侵さないため、床版厚を抑えられるのが特徴だ。そのため、本現場では建設当時と同じ床版厚210mmとすることができ、床版死荷重の増加を防げた。

横目地はDエッジ鉄筋継手工法を採用(撮影=*)

また、半断面で走行車線側は施工完了、追越車線側は壁高欄があったため、橋軸直角方向の鉄筋を横から挿入することはできず、最初から落とし込んでおいて横移動できる構造になっていないと施工ができないことも同工法採用理由のひとつとなった。

本工事では同工法の継手長を15Dとし、間詰幅は360mmとした。Dエッジ鉄筋と橋軸直角方向鉄筋はいずれも防食のために、エポキシ樹脂塗装鉄筋を採用している。

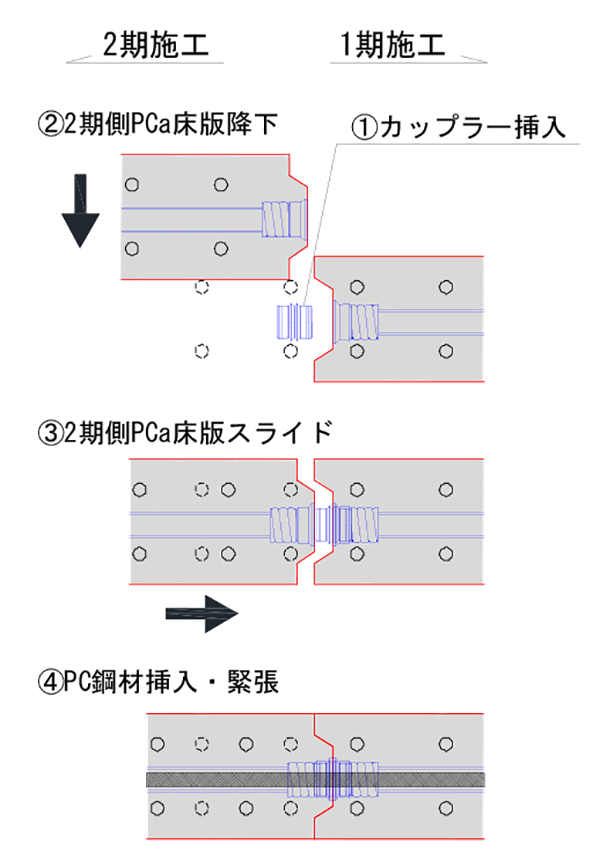

走行車線側と追越車線側の床版接合(縦目地)は、ポストテンション方式によるPC接合を採用している。特徴はモルタル目地をなくしたことで、モルタル打設時間と養生時間を省略できることにより施工性が向上し、打ち継ぎ目が生じないので床版の耐久性向上につながる。

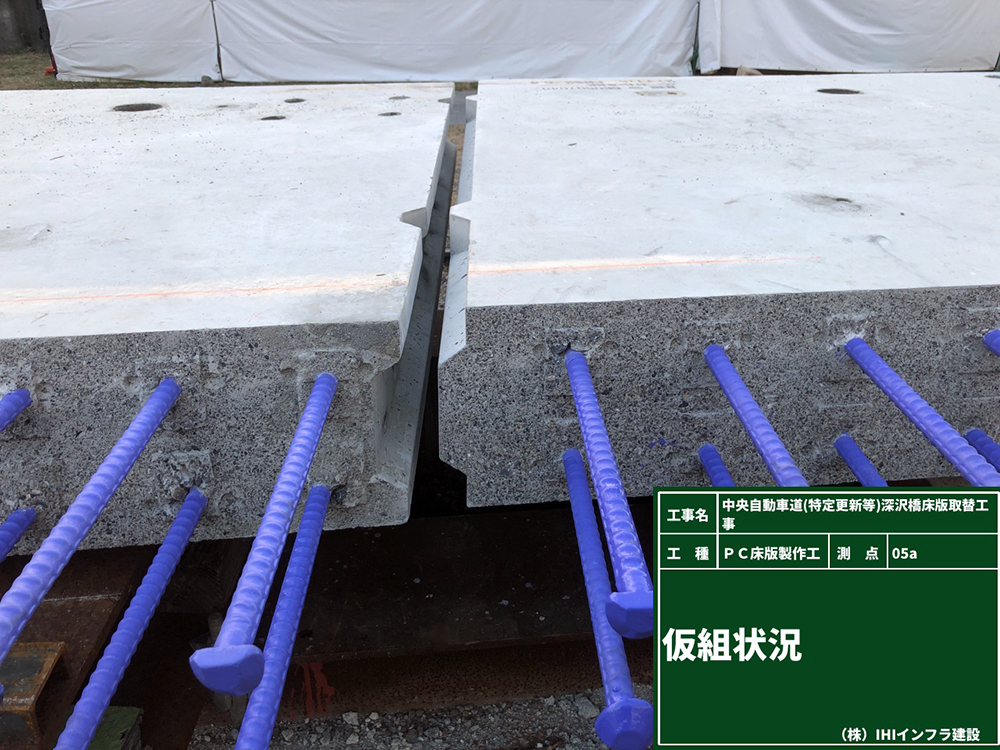

接合用PC鋼材は1S21.8で、床版1枚あたり4本を配置している。架設にあたってはモルタル目地をなくしたことにより、“ゼロタッチ”が求められた。このため、床版製作時にはスラブキーやシースが完全に一致するかの接合試験をPC緊張まで含めて全床版で実施した。

モルタル目地をなくしたPC接合概要図/PC鋼材は1床版あたり4本を配置/製作時の仮組状況

施工時は、新設床版の高さと勾配を架設済みの床版に合わせて引き寄せていき、床版の高さと勾配を保持したままスライドさせ、シースジョイントを接続し、床版を接合した。接合部の床版間接着は、2液性エポキシ樹脂系接着剤『アルプロンA-105Y』(日米レジン・ピーエス三菱共同開発製品)を用いて行った。接着後はすぐに40%の緊張を行い、残り60%は翌日(接着剤硬化後)に完了させている。

_2.jpg)

床版の引き寄せ

_3.jpg)

本現場用に開発したシースジョイント/床版間の接着は2液性エポキシ樹脂系接着剤を用いた

PC鋼材の挿入と緊張

このような条件だったために、シースジョイントも本現場用に開発した(ポリエチレン製。東拓工業製作)。スラブキーの30mmよりも長いと床版の落とし込みとスライドができないので、全長60mmのものを採用したのだ(架設済み床版内に30mm、差込部の30mmが外に出ている形になる)。全長を短くしたことにより、差込み時にシースがつぶれて、グラウト充填不良の可能性も排除できた。

「床版厚210mm、Dエッジ鉄筋継手、PC接合という新しい組み合わせで施工したので、事前に輪荷重走行試験を実施して、安全性を確認して採用した」(NEXCO中日本)という。