送出し長160mを8日間にわたり送出し

熊本県 (仮称)第二天草瀬戸大橋 桁長90m、R=550mの曲線桁を送出し架設

桁は橋軸直角方向に6分割した部材を既設桁上に吊上げて組立て

手延べ機と主桁の断面が違うため、連結構造を工夫

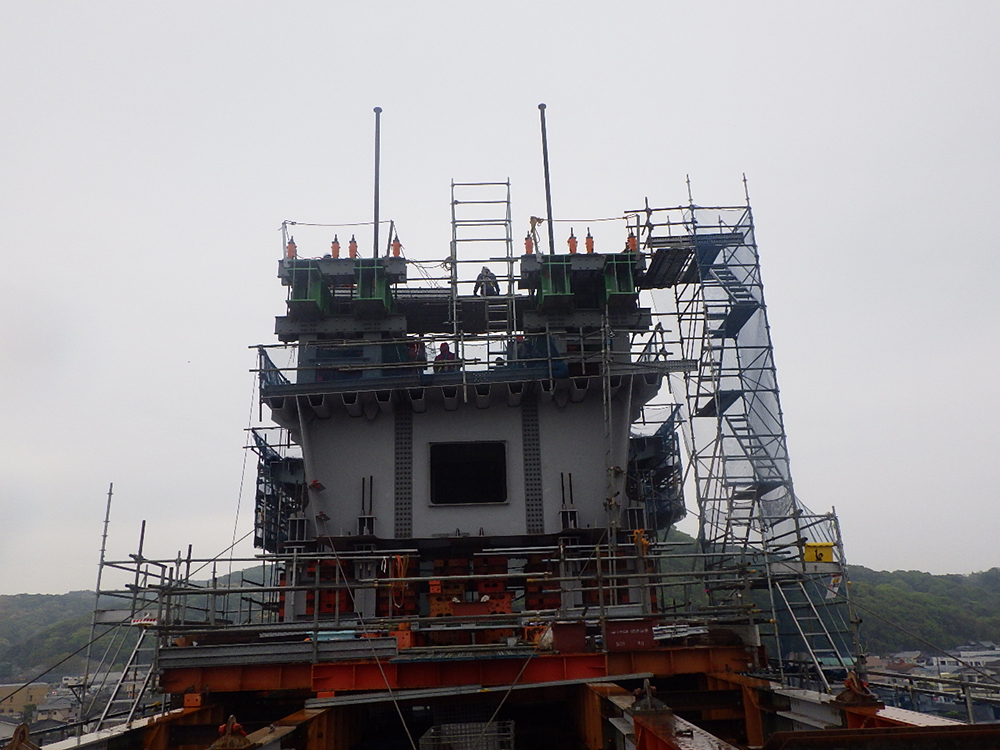

架設桁は、P11~P13径間の桁上の軌条設備と台車上で組立てを行っている。橋軸方向平均8m、橋軸直角方向に6分割した部材を200t吊クローラクレーンで1部材ずつ吊上げていき、1ブロックとした。全11ブロックの組立てが完了するまでは、仮ボルトとドリフトピンで形状を保持して、出来形精度確認後に接合している。

架設桁の組立て

接合方法は、鋼床版が溶接、ウェブの橋軸直角方向がボルト添接、下フランジは橋軸方向が溶接、橋軸直角方向がボルト添接となり、送出し桁とクレーン架設桁の仕口はすべてボルト添接としている。

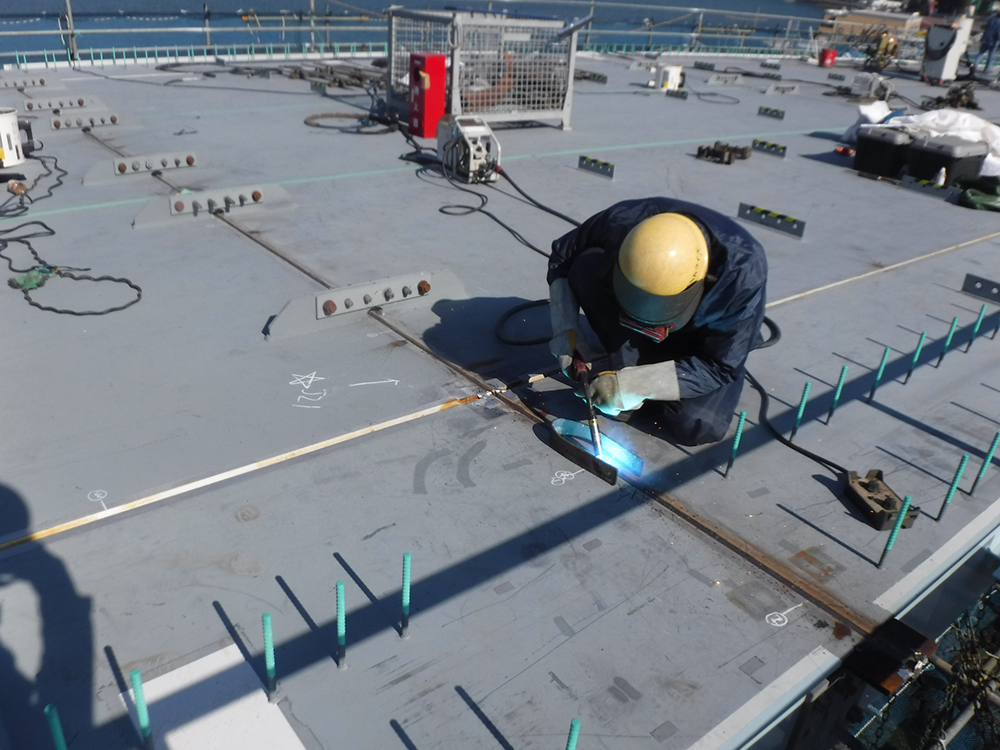

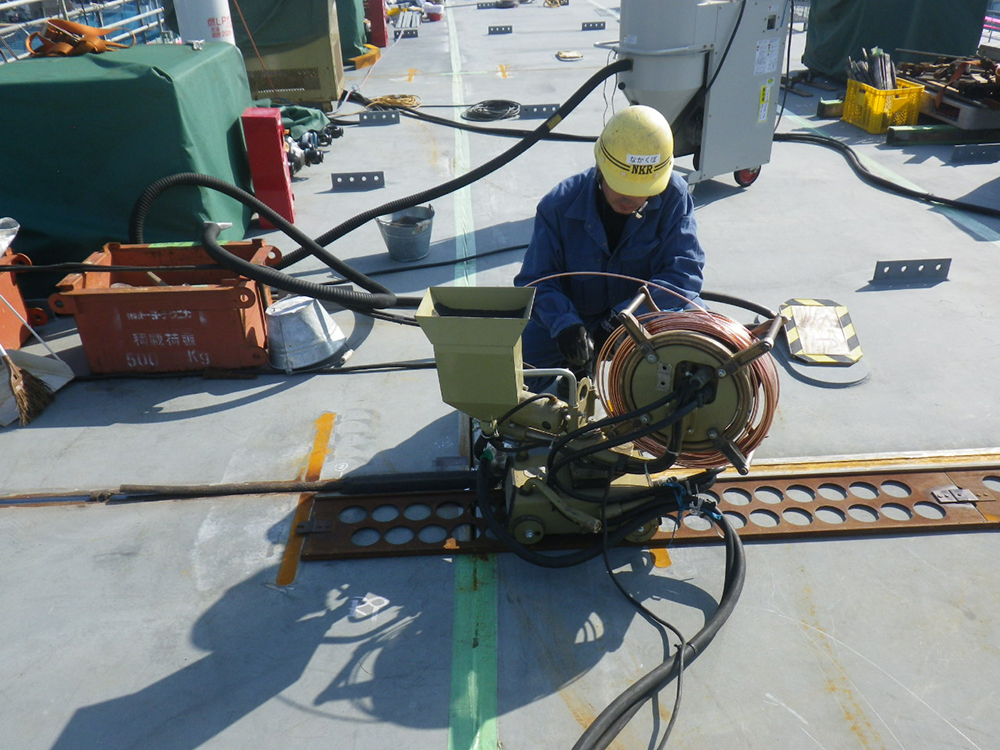

現場溶接

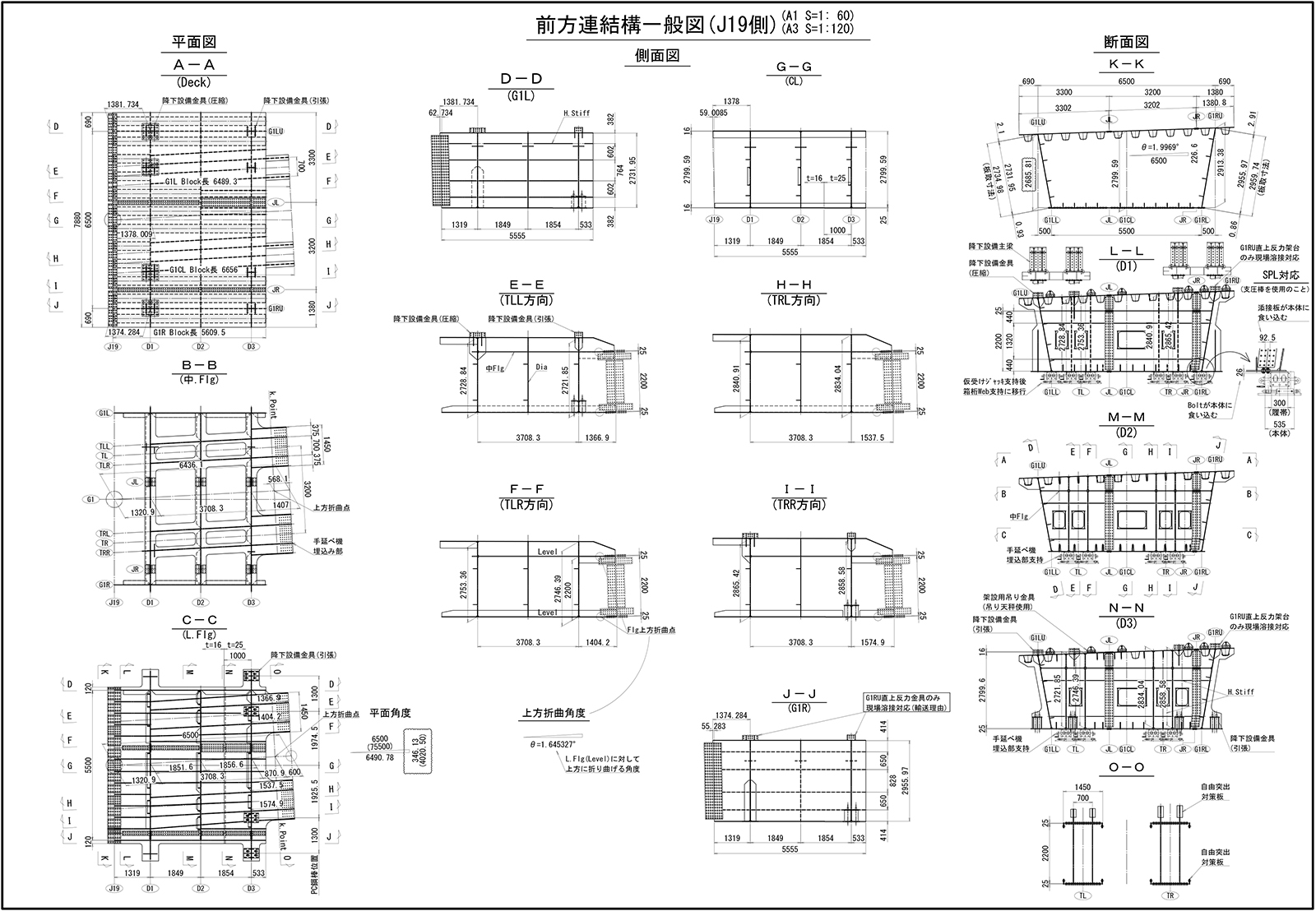

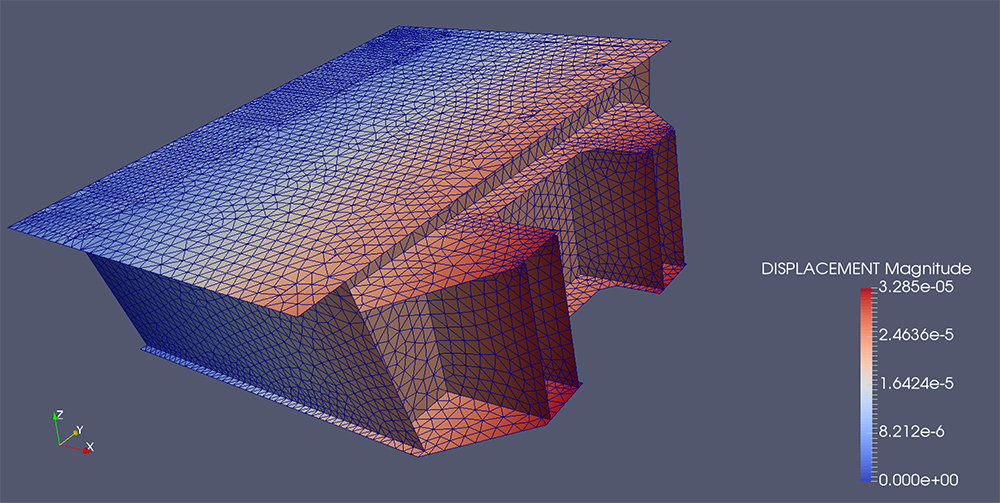

次に、手延べ機の組立てとなったが、前述したように前方部が2主鈑桁、後方部が2主箱桁の構成となっていたことから、1BOX桁断面の主桁との連結構造を工夫しなければならなかった。「応力を確実に架設桁と手延べ機で伝達できるようしなければならず、その検討が大変だった」(同)という。検討段階ではFEM解析も行い、最終的に連結構の内部に手延べ機と同じ形の箱桁を差し込み、その箱桁を連結構の架設桁側に溶接し、手延べ機とはボルト添接することで手延べ機を固定する構造にしている。

前方連結構一般図とFEM解析簡易モデル例

連結構の製作/手延べ機との接合作業/施工時(右写真撮影=*)

おしみ設備で送出し中の逸走防止を図る

ジャッキ反力を一元管理、基本10mごとに反力管理

2.27%の上り勾配に対する安全対策では、ワイヤークランプ装置を用いたおしみ設備を設置。さらに、ジャッキ反力を一元管理できるモニタリングシステムを使用して、送出し中は基本10mごとに反力管理を行った。台車反力解放時の逸走防止対策としてラッシングを徹底するとともに、送出し設備の転倒防止対策を行い、施工の安全を確保している。

曲線のため、内外のストローク差は最大10mmに

手延べ機到達直前の最大たわみ量は2,700mm 嵩上げ設備でたわみ処理

送出しは、3月25日に5mの試験引き後、28日から4月3日および4月5日の計8日間で行った。送出し量は1時間あたり約10mであったが、曲線であることから内側と外側の送出し量が異なり、それぞれのジャッキストロークを変えなければならなかった。1ストロークあたり、内側と外側で3mmの差を設定したが、最大では約10mmとなる箇所もあった。また、横断勾配は4%となっていたが、台車を含めた送出し設備の高さ調整を行うことで横断勾配の影響は受けない設計とした。

初日の28日は53.5mを送出し、到達まで残り33.5mとなった時点で作業を完了。翌29日は約5mを送出した後、P14側の送出し設備の組み替えを行った。これまでの送出しで手延べ機がP14を通過し、以降は架設桁の送出しになる。主桁の縦断勾配変化量に対応した設備高さの変更が必要になるため、P14側の送出し設備の高さを0.6m上げる作業を行っている。本作業は狭隘部でサンドルによる組み替えを行うために、想定以上の時間を要すことになった。計画では、同日に手延べ機をP15橋脚上の設備に到達させる予定だったが、翌30日に21.5mの送出しを行って、到達させている。

初日の送出し完了状態(撮影=*)

2日目の送出し(撮影=*)

手延べ機がP15側の設備に到達

手延べ機到達直前の最大たわみ量は2,700mmと大きかったが、送出し勾配を2.27%の上り勾配に設定したことと、タイコ状の桁形状のために送出し側と到達側での主桁の高低差が小さいことから、到達側の主桁に手延べ機は干渉しなかった。

しかし、手延べ機が到達側の送出し設備と干渉するため、P15橋脚上には送出し設備より一段低い位置に嵩上げ設備を構築して、手延べ機先端を仮受けした状態で425tジャッキ2基を用いて手延べ機先端をジャッキアップして、たわみ処理を行った。

嵩上げ設備(左写真撮影=*)

手延べ機のジャッキアップ

31日から4月3日、そして5日には、慎重に反力管理を行いながら6.2m~26.5mの送出しを行い、架設桁を所定の位置に到達させた。

架設桁が所定の位置に到達

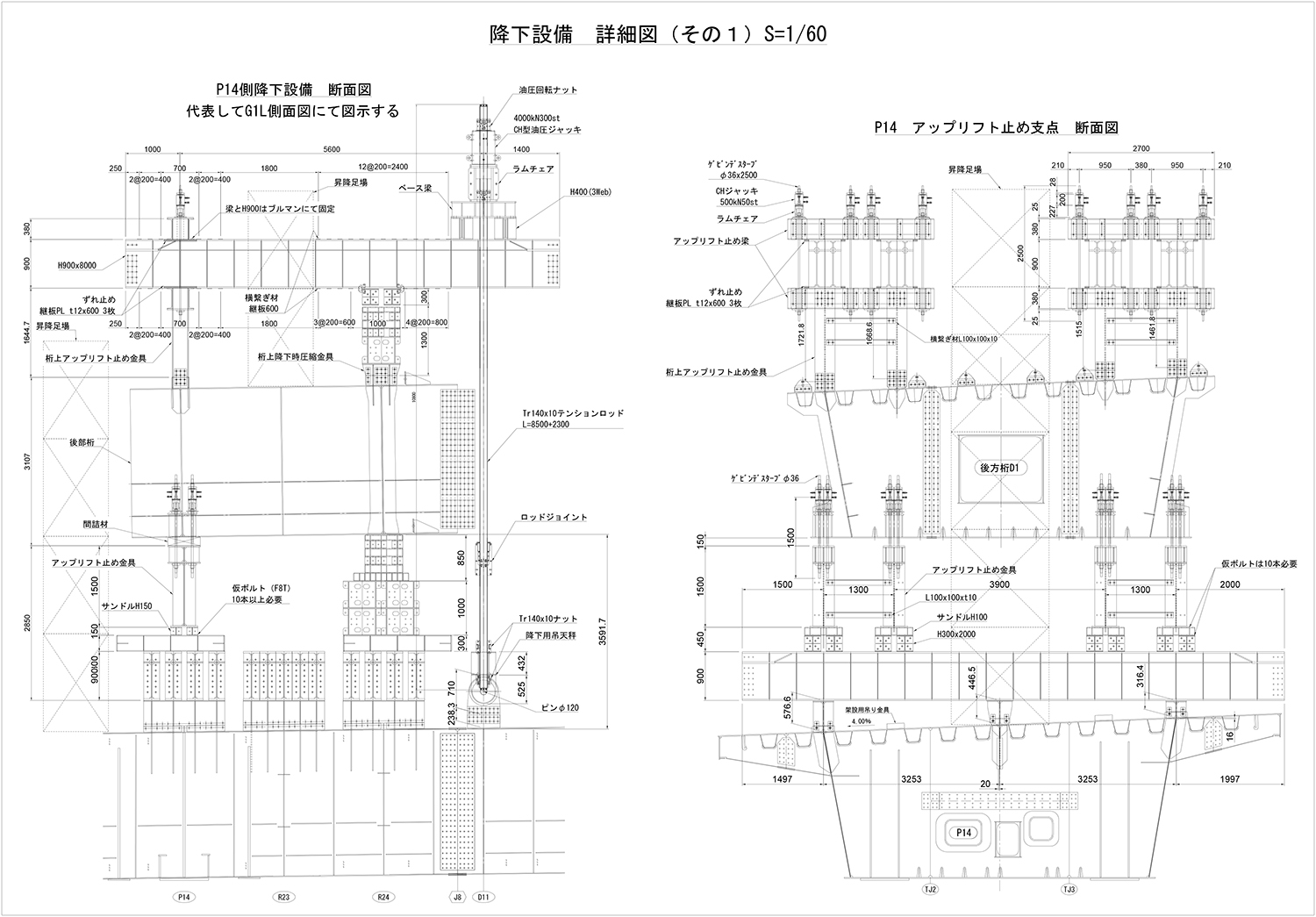

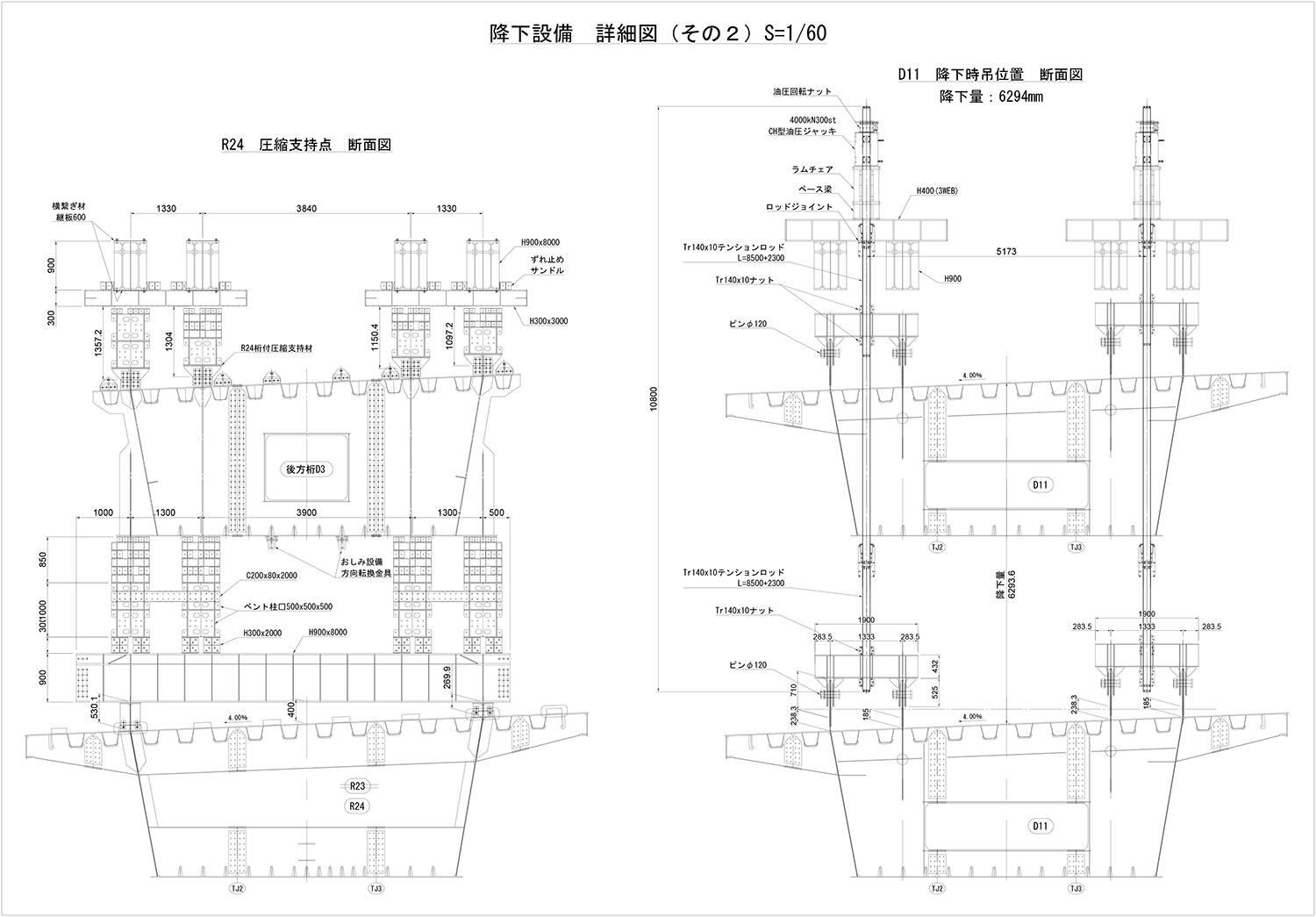

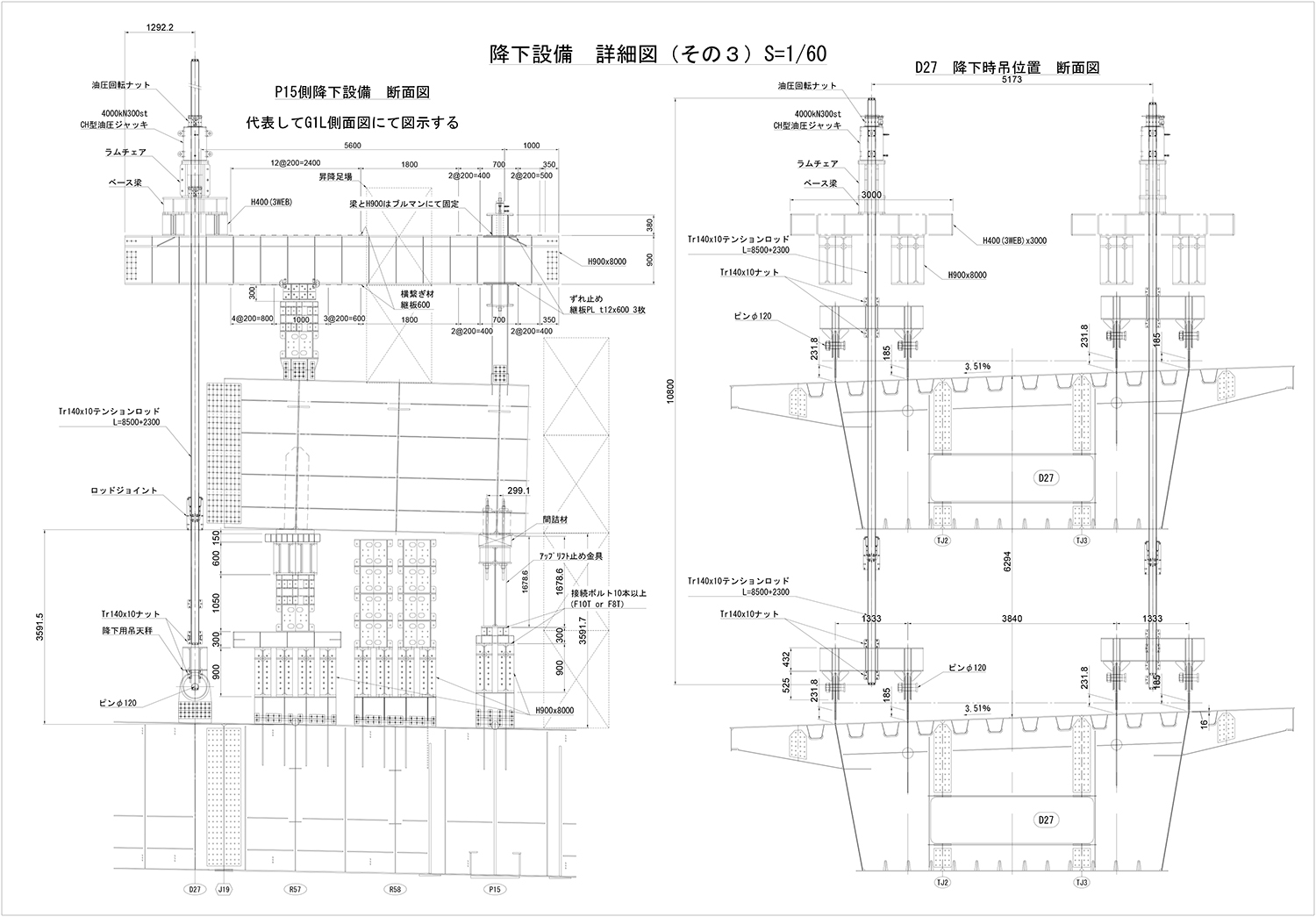

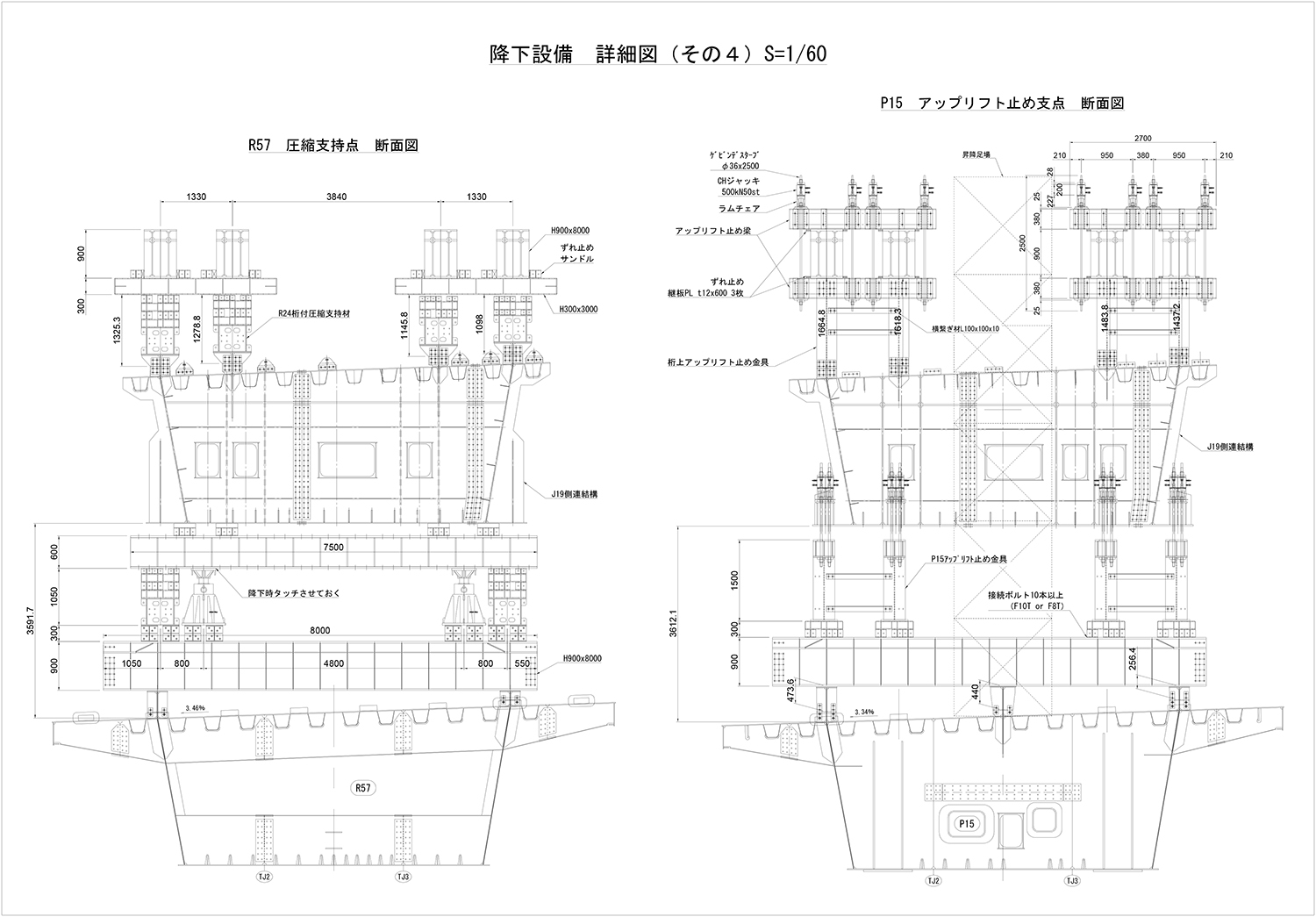

φ140mmのテンションロッドを使用した降下設備を採用

連結構と後方桁を既設桁と接続しアンカーとすることで安全に降下

桁降下は、事前にP15側の架設済み桁を50mmセットバックしたうえで、23日に実施している。降下量が約6.7mと大きく、一般的なサンドル降下では作業に数日かかるため、航路上での作業であることも考慮して、工程短縮のために吊下げ式の降下を採用した。しかし、曲線桁で反力バランスが悪く、ワイヤークランプ装置や一般的な鋼棒による吊下げ装置の採用は難しかった。それでは、1ウェブあたり3~4基の装置が必要となり、降下時の必要反力にあわせて片側の装置数を変えると降下速度に差が生まれて施工が難しくなるとともに、設備量が多くなりコスト増となるためだった。

そこで、設備1基あたりの耐力が増加し、1ウェブあたり1条の設備で対応が可能となるφ140mmのテンションロッドと400tジャッキを組み合わせた降下設備を採用した。

降下設備詳細図

降下設備(左写真2枚:P14側/右写真2枚:P15側)

降下は、P14、P15上の連結構と後方桁を既設桁と仮設備を通して高力ボルトで接続し負反力に対するアンカーとした。降下作業の前に試験吊りを行い、設備の安全性を確認してから連結構、後部桁を切り離し、桁降下を行った。

連結構と後方桁を既設桁と仮設備を通して高力ボルトで接続/降下前(中央)と降下完了(右)

仕口は、降下時の吊下げ状態で鉛直になるように、ヒンジ連結で設計している。仕口合わせでは、PC鋼棒とセンターホール式ジャッキで構成した引寄せ設備を鋼床版上と下フランジに設置して、微調整を行った。

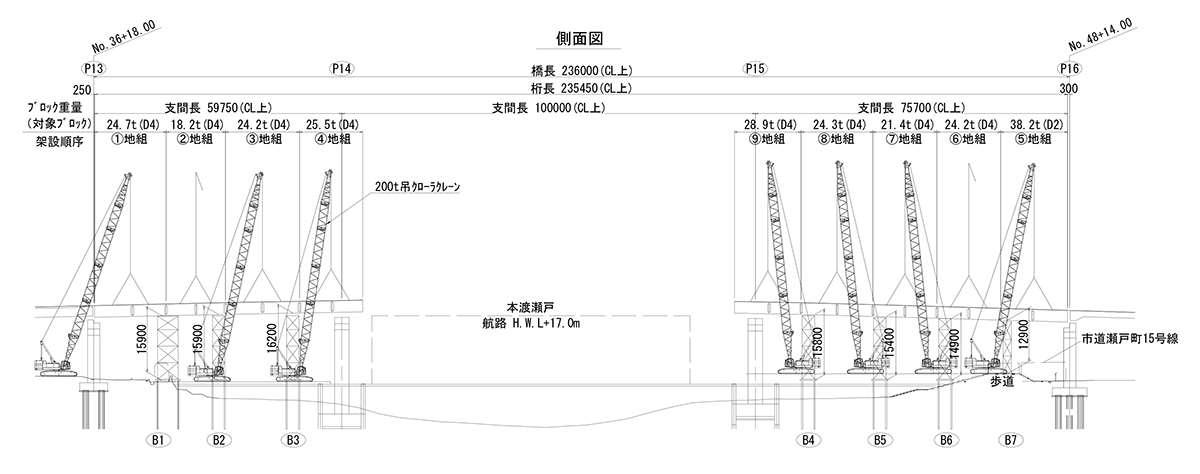

側径間はクレーン+ベント架設

P13~P14およびP15~P16の架設

G4工区の送出し架設を行ったP14~P15径間以外は、2021年9月16日から同年11月29日にかけてクレーン+ベント架設を行った。

架設概要

支間長59.2mのP13~P14は海上ベントを3基、支間長75.2mのP15~P16は海上ベント3基、陸上ベント1基を構築したうえで、下部工施工時の桟台を使用して、200t吊クローラクレーンを用いて架設していった。P13~P14では2部材、P14~P15では2~3部材を地組みし1ブロックとし、P13~P14は8回、P14~P15は10回の架設を実施している。

P13~P14径間の架設

P15~P16径間の架設

元請は、日立造船。一次下請けは、クマモトクレーン工業(架設工など)、静岡塗装組(塗装工)。二次下請けは、トーヨーテクニカ(架設工)、NKライズ(溶接工)など。非破壊検査は、ニチゾウテック。設計は、オリエンタルコンサルタンツ。

【関連記事】

・熊本県 鋼・PC混合の長大橋・第二天草瀬戸大橋の上部工が進捗

・熊本県 (仮称)第二天草瀬戸大橋 航路上の桁を4日間で送出し

・熊本県 (仮称)第二天草瀬戸大橋 桁長90m、R=550mの曲線桁を8日間で送出し

20220621.jpg)