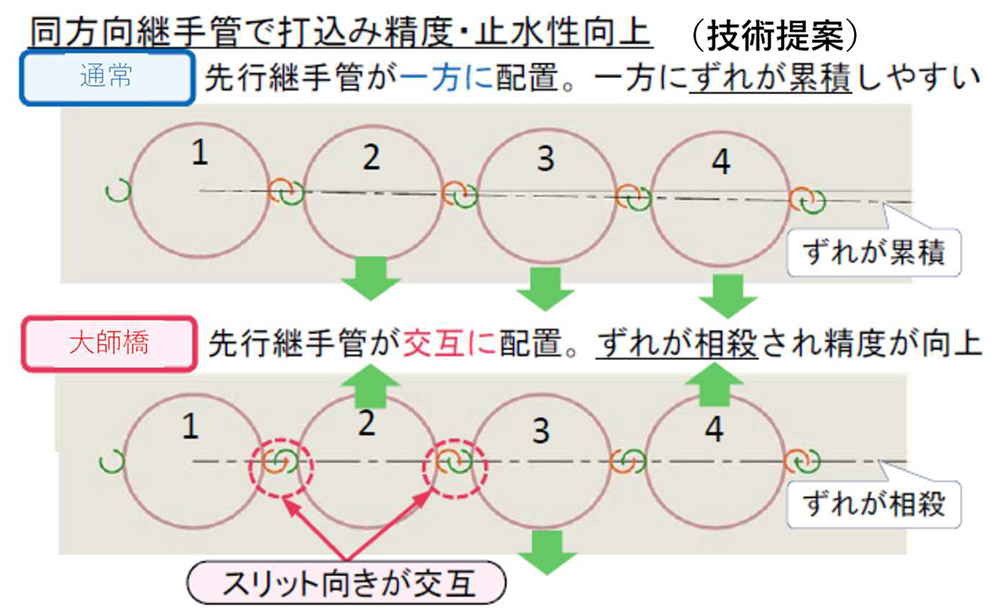

打設精度と止水性の向上をはかるために先行継手管の配置を工夫

鋼管の接合では機械式継手を採用

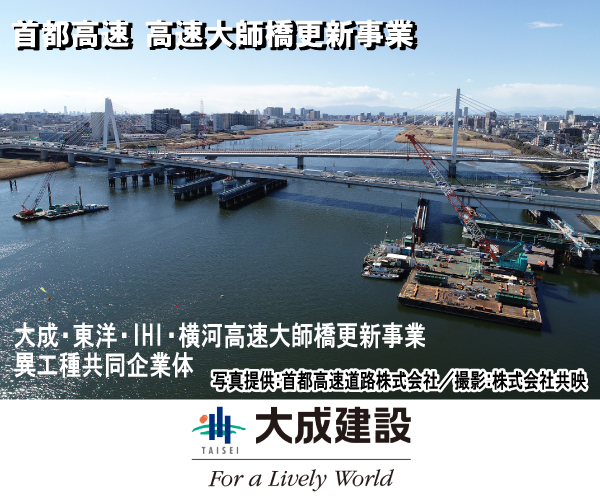

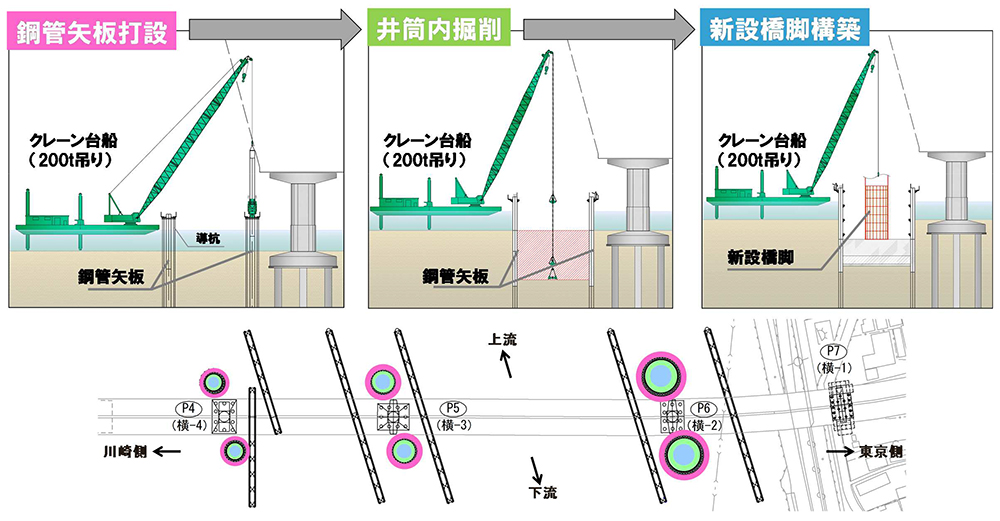

新設橋の河川部基礎・橋脚工

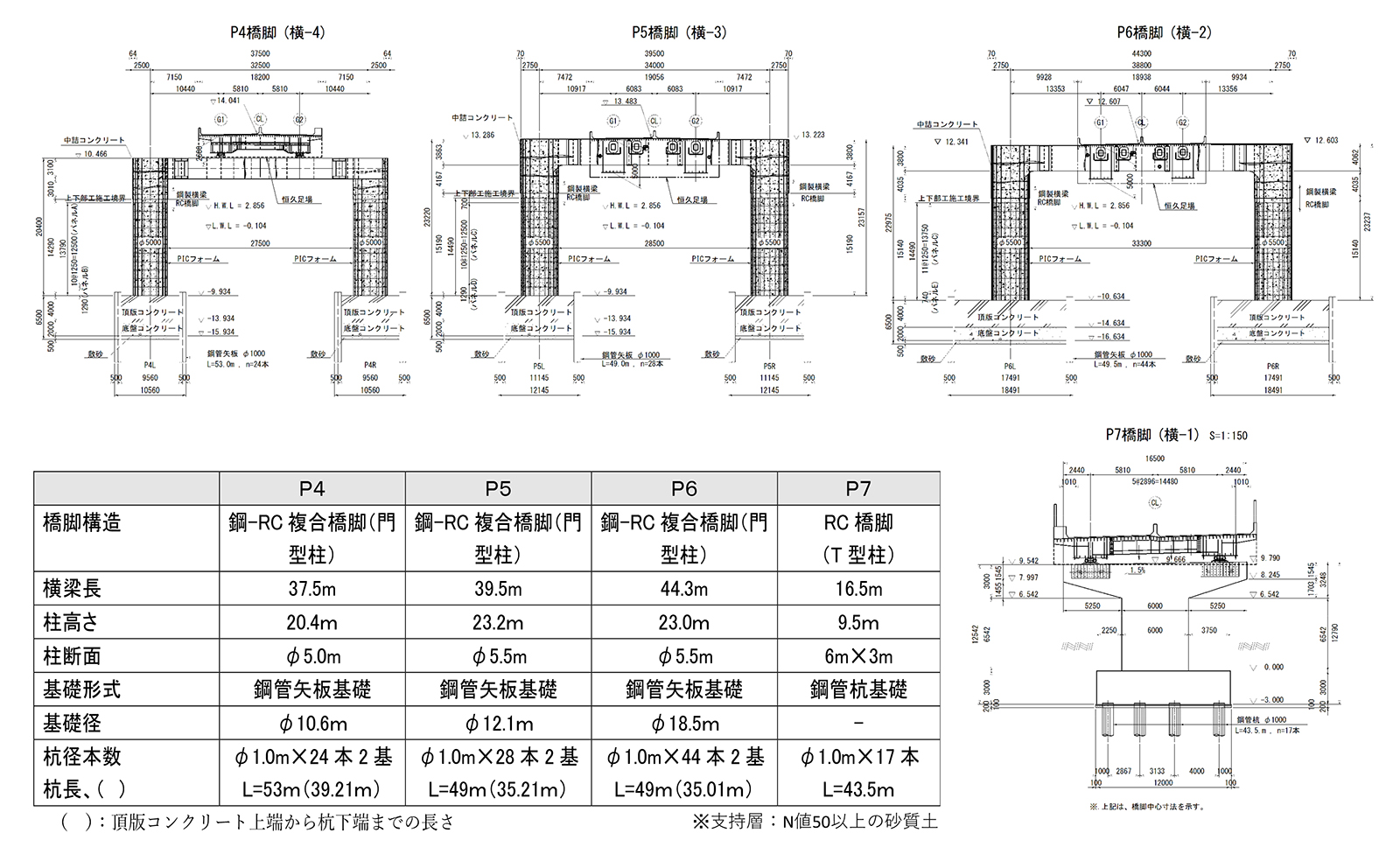

新設基礎・橋脚工事概要

新設橋の河川部基礎は既設橋脚に近接して構築することから、既設橋脚への影響を小さくするために鋼管矢板基礎を採用した。支持地盤がA.P.-約40m下にあったことから、杭長はP4が53m、P5・P6が49mに達している。

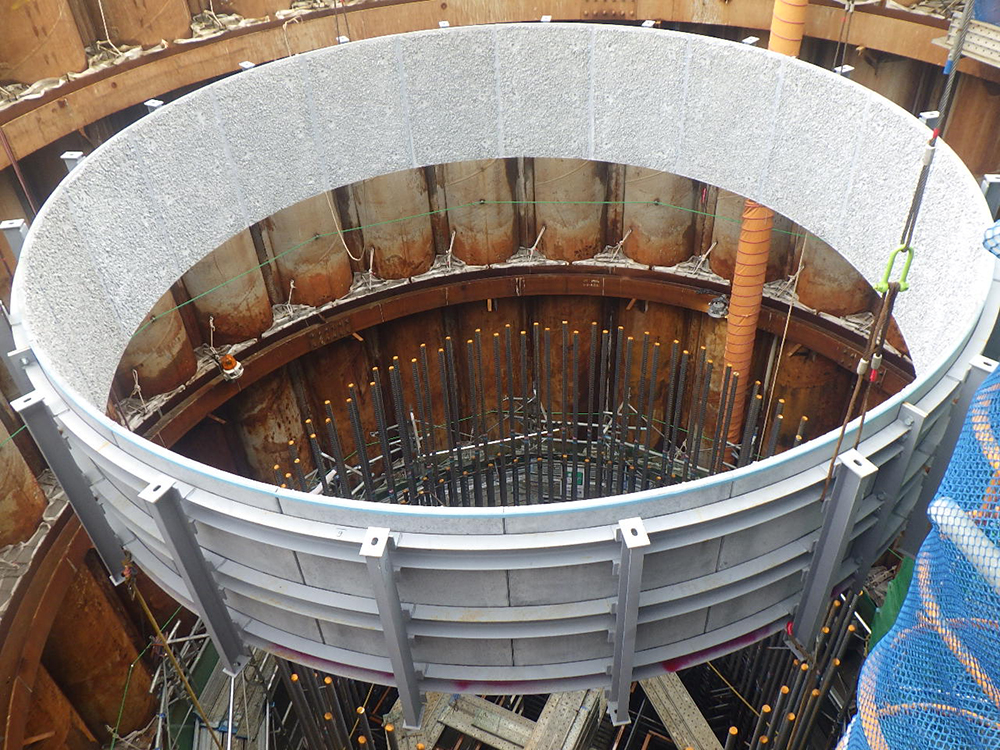

杭径はいずれもφ1,000mmで、打設本数はP4が24本×2基、P5が28本×2基、P6が44本×2基である。P6の打設本数が多いのは、P4・P5に比べて地盤状況が悪かったためで、基礎径はP4が10.6m、P5が12.1m、P6が18.5mである。

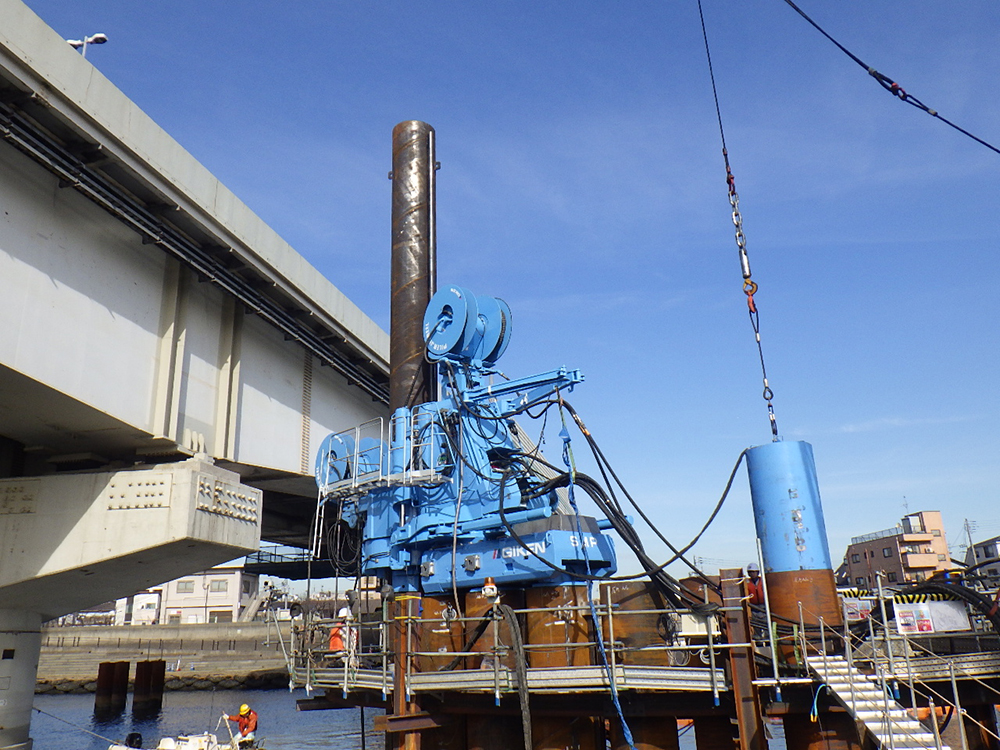

鋼管矢板打設にあたっては、鉛直精度の確保が大きな課題となる。まずは最初に設置する導杭(反力杭を兼ねる)の位置が重要となるので、平面位置の正確な測量を繰り返してバイブロハンマーで打設していった。

導杭の建込み/導杭導枠設置完了

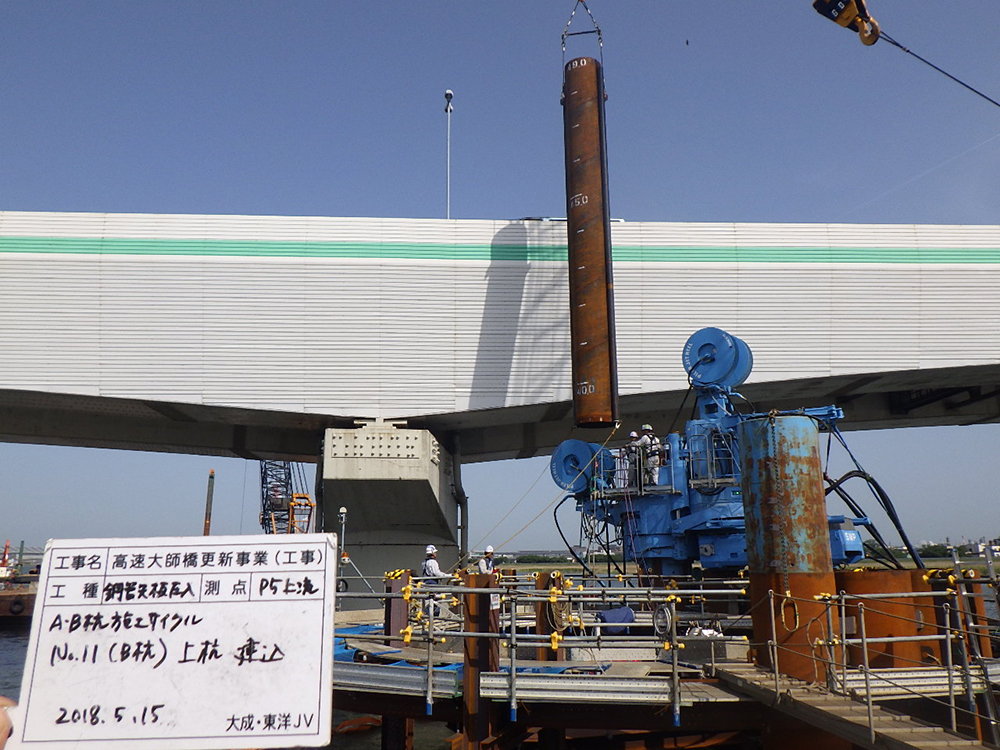

反力杭打設後、鋼管矢板を円形にウォータージェット(WJ)を併用しながら圧入工法で打設していったが、「1/1,000の鉛直精度が要求された」(同)という。杭長約50mの打設となるので、ずれを5cm以内に収めなければ閉合できないためだ。計測器で鉛直精度を確認しながら、曲がり始めたら元に戻して再び圧入を行うという作業を行いながら、平面位置と鉛直にずれが生じないように丁寧に施工していったという。

WJを併用しながら鋼管矢板圧入工法を用いて、1/1,000の鉛直精度で鋼管を打設していった

打設精度と止水性の向上をはかるために、鋼管同士を繋ぐ先行継手管の配置も工夫している。通常は、C形の先行継手管が鋼管1本に上向きと下向きのセットでついており、鋼管同士を上向きか下向きのどちらか一方で繋げていく。繋ぐ際には若干のずれが生じるが、向きが一方向だとそのずれが累積して正確な位置での打設ができなくなる。そこで、本施工では1本に両方同じ向きでセットされている先行継手管を採用した。これにより繋ぐ向きが交互となり、ずれが相殺されることで施工精度を向上させることができた。

先行継手管の工夫

鋼管の接合は現場溶接ではなく機械式継手である「ラクニカンジョイントⓇ」(日本製鉄)を採用している。同継手は、継手を挿入してセットボルトを締め込むだけで接合作業を行えるので、工程短縮を図るためである。

機械式継手「ラクニカンジョイントⓇ」を採用して工程短縮を図った

打設はP5の上流側基礎から開始し、1本の打設に約2日、全28本で2ヵ月弱の日数を要している。後述する橋桁移動設備のベント杭打設時も同様であるが、現場は住宅が近接しているため、施工時の騒音や支持地盤到達後に発生する振動をリアルタイムで計測して周辺環境に配慮しながら作業を進めていった。

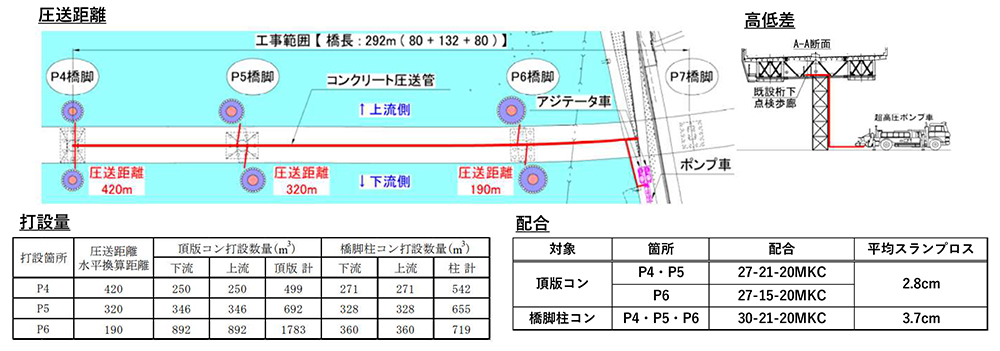

コンクリート圧送距離は水平換算で最長420m

耐久性確保のために低発熱・収縮抑制型高炉セメントを使用

鋼管内掘削、中埋めコンクリート打設、鋼管井筒内掘削、底盤コンクリート打設、井筒内排水、頂版コンクリートの配筋および打設と施工していったが、なかでも神経を使ったのはコンクリートの圧送で、これは橋脚RC部の打設でも同様だった。左岸(P7側)にポンプ車を配置して陸上から圧送したことから、圧送距離は水平換算距離でP4までが420m、P5までが320m、P6までが190mに及んだためである。

事前に最長420mを半分で折り返す圧送テストを実施して、圧送先で所定のスランプ値を確保できるかを確認して、配合を決定していった。具体的には、頂版コンクリートがP4、P5、P6ともに強度27N/mm2、スランプがP4、P5で21cm、P6で15cm、橋脚RC部はP4、P5、P6ともに強度30 N/mm2、スランプ21cmとし、セメントには耐久性を確保するため低発熱・収縮抑制型高炉セメント(MKC)を用い、水セメント比20%、流動保持剤(マスターシュア)を0.6%添加している。なお、平均スランプロスは頂版コンクリートで2.8cm、橋脚RC部で3.7cmとなっていた。

圧送距離および打設量、コンクリートの配合

圧送管は桁下の点検用通路に予備管を含む2本を敷設した。河川上の圧送となることから、万一、配管が破損するとコンクリートが河川に落下することになる。そのため、圧送時に配管の圧力確認を実施するとともに、点検用通路にシート養生を行って、環境被害の発生防止に努めた。

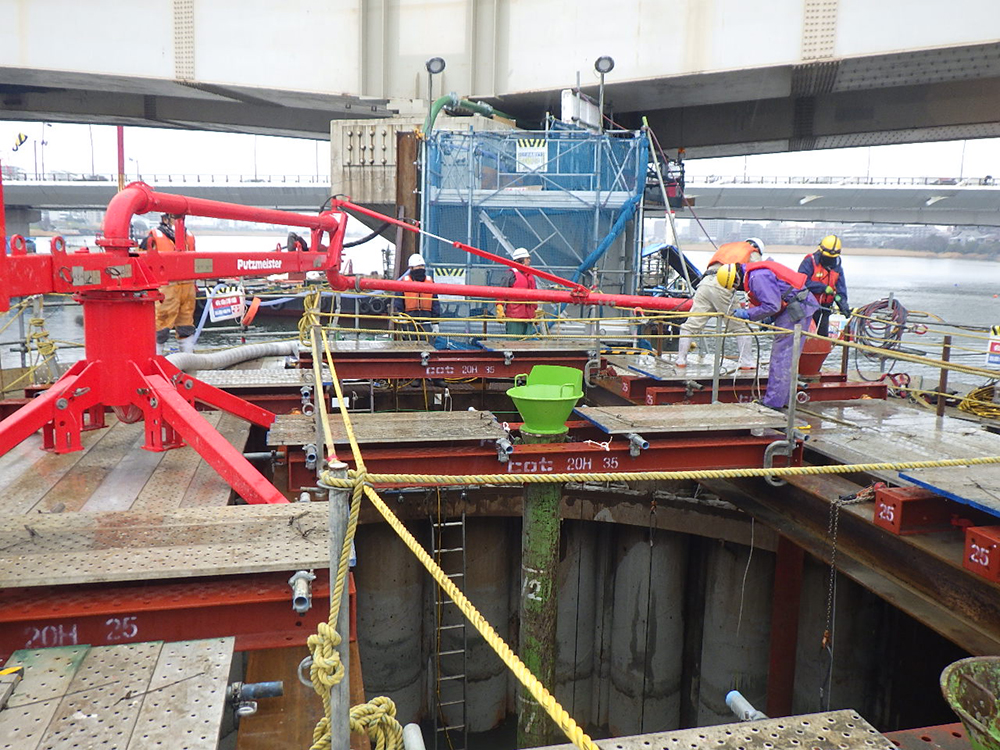

圧送管の敷設状況。河川上はシート養生を行った

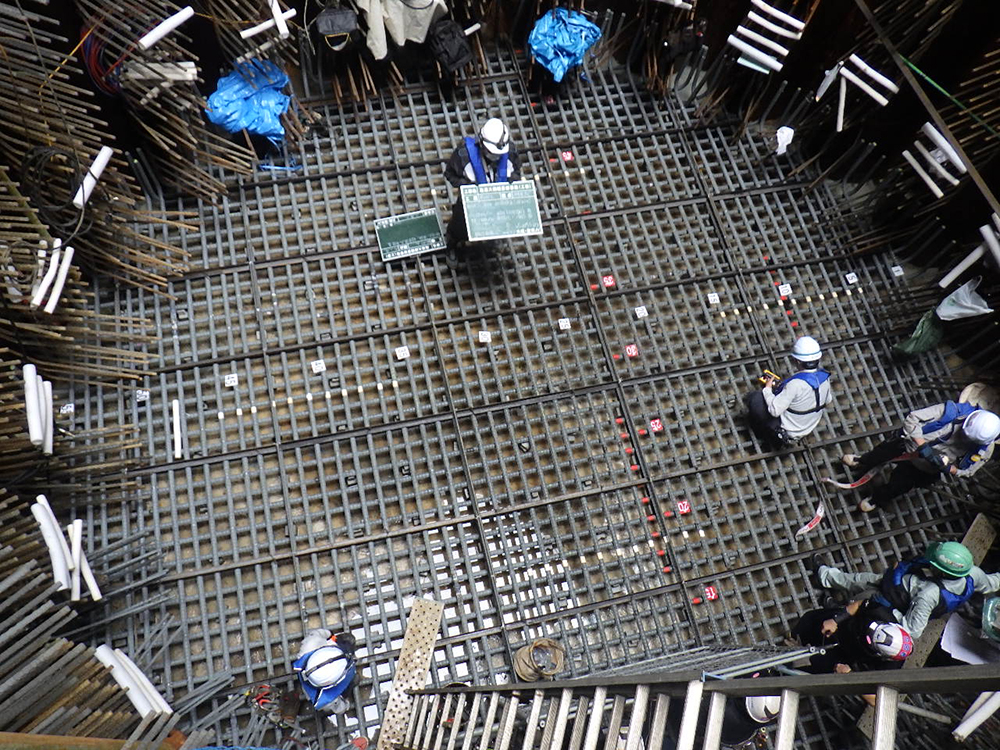

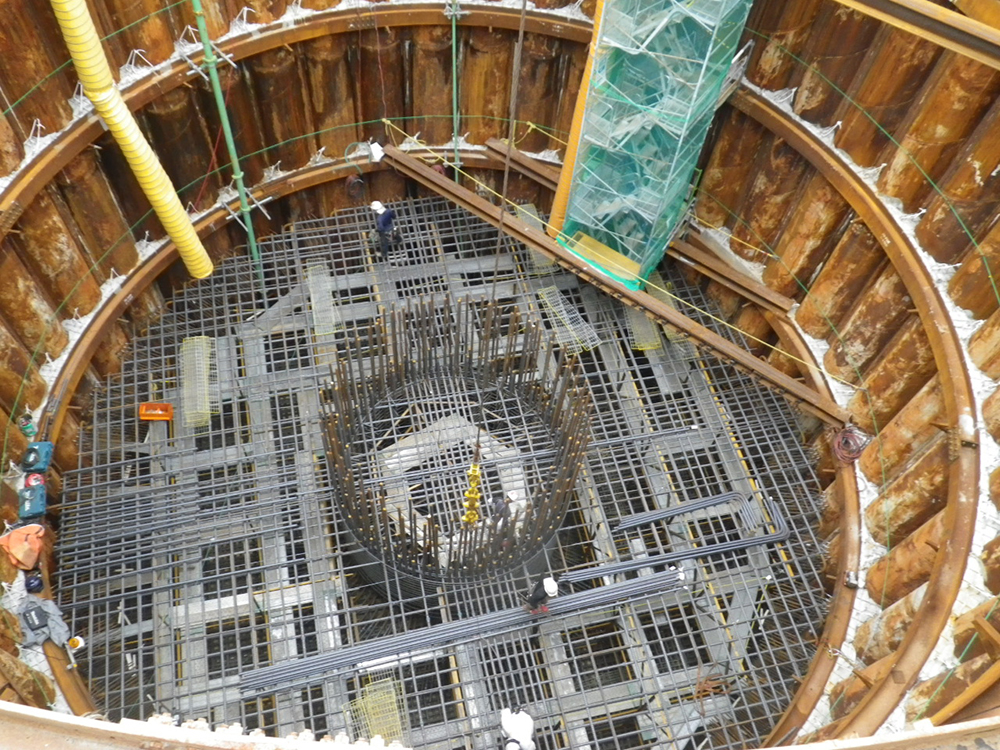

水中コンクリートとなる底盤コンクリートは呼び強度30 N/mm2以上で打設し、頂版コンクリートは主鉄筋D41(P4、P6)およびD51(P5)とともにヘッドバーを用いて配筋を行い、上流側と下流側合計でP4は499m3、P5は692m3、P6は1,783m3を打設していった。

底盤コンクリート打設状況/頂板下筋組立完了/頂版上筋組立状況

橋脚水中部には高耐久埋設型枠「PICフォーム」を採用

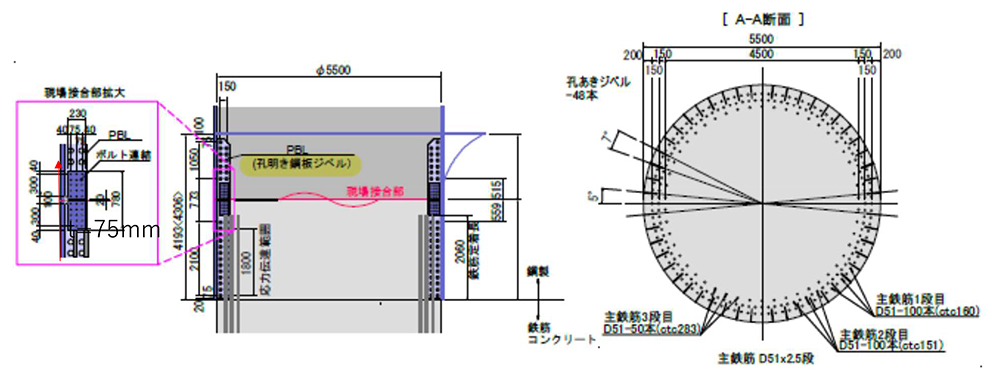

RC部と鋼製キャップは孔あき鋼板ジベルを介して接合

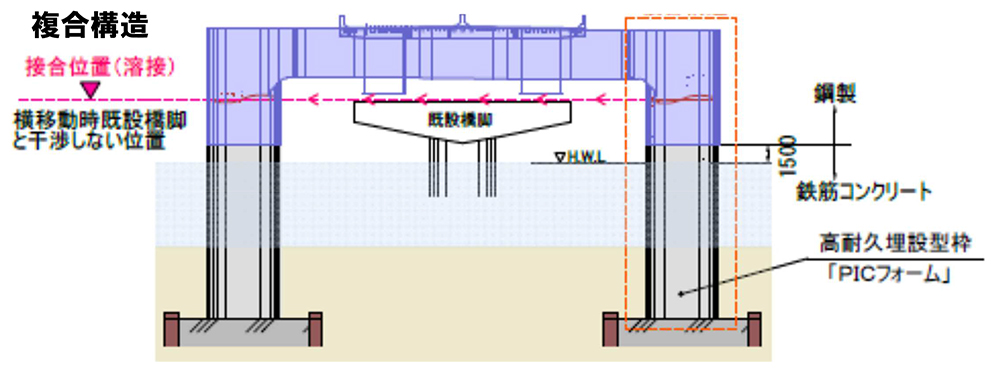

河川部の橋脚は鋼-RC複合橋脚(門型柱)を採用し、橋脚高・断面・横梁長はP4が20.4m・φ5.0m・37.5m、P5が23.2m・φ5.5m・39.5m、P6が23.0m・φ5.5m・44.3mとなっている。RC部には、遮塩性に優れる高耐久埋設型枠「PICフォーム」を採用(H.W.L+1.0mの高さまで)した。

配筋は、P4が主鉄筋D41、帯鉄筋D25、P5とP6が主鉄筋D51、帯鉄筋D25で行い、打設はそれぞれ3ロット(1ロット約5.0m)に分けて施工し、打設数量はP4で542m3(上流側と下流側合計。以下同)、P5で655m3、P6で719m3となった。P6の打設が暑中となったため、暑中コンクリートの配合としたうえで、スランプロスの確認を丁寧に行ったという。

新設橋脚概要図

複合構造概要図/下部工の使用鉄筋よ鉄筋量

PICフォームの組立と建込み状況(右・中央)/コンクリート打設状況

橋脚RC部(P6下流側)完成

橋脚RC部構築後、井筒内支保工(4段)の撤去、埋め戻し、注水を行い、フーチング上の鋼管矢板を切断、撤去して、鋼製キャップの架設に移った。

架設は、200t吊クレーン台船で行い、RC部とは孔あき鋼板ジベル(PBL)を介して接合した。施工にあたっては、「RC部鉄筋の立ち上がりと鋼製キャップ内側のリブの精度が求められた」(同)。柱断面がφ5.5mのP5とP6では、D51の鉄筋が1段目100本、2段目100本、3段目50本立ち上がっており、それをリブとリブの間に収めなければならない。鉄筋の位置が少しでもずれていれば、鉄筋が収まらなくなるので、打設時からリフトごとに鉄筋位置を測量して、誤差なく施工していった。

鋼製キャップ/RC部と鋼製キャップの境界部構造

P5橋脚の柱断面/孔明き鋼板ジベル(PBL)の接合/鋼製キャップの架設

鋼製キャップ架設完了後(撮影=大柴功治。以下、=*)