中日本高速道路はジオ・サーチと「橋梁床版内部の診断画像の数値化による補修計画策定の省力化」について実用化を進めている。舗装上から電磁波レーダによって取得したデータを用いて床版の損傷状況を定量的に判断する技術を実証試験した結果、有用性が確認できたことから実用化段階へ移行した。今回、本技術について取材した。中日本高速道路が、ジオ・サーチと実用化を目指しているのはスケルカ技術を用いた「橋梁床版内部の診断画像の数値化による補修計画策定の省力化」だ。スケルカ技術は、電磁波レーダ装置を搭載した計測車両を最高時速80kmで走行しながら床版内部の診断画像を取得し、その診断画像を数値化して、健全性の把握を可能にする技術である。また、経時的な診断画像の数値変化から劣化の進行状況の把握が可能であることが特徴だ。(井手迫瑞樹)

.jpg)

スケルカ技術を搭載した点検車

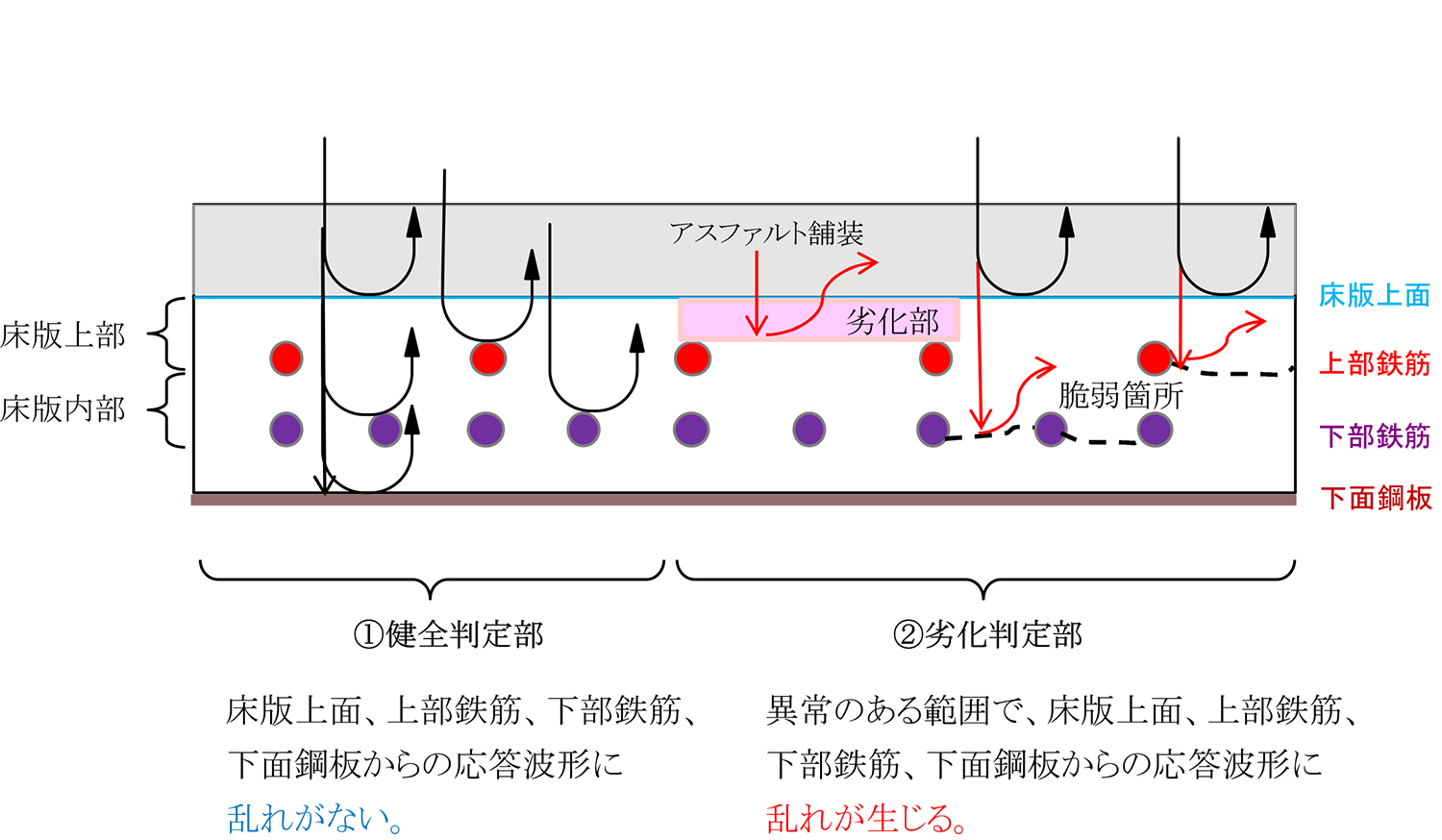

床版上面の土砂化や鉄筋腐食に伴うコンクリートの脆弱化をとらえる

2つの技術を活用 床版の平面画像の数値化と劣化グレードの判定

ジオ・サーチのスケルカ技術の基本原理は電磁波であり、アスファルト上面から電磁波を送信することにより、最大深さ500mmまでのコンクリート内面を透過、点検することができる。通常のRC床版なら全厚、中空床版であればボイドの天端まで診断できる。同技術が舗装上面から床版全面という深い部分まで診断できるのは「ハードもソフトも一気通貫で自社開発し、組み立てていることが大きい」(ジオ・サーチ)ということだ。

最大深さ500mmまでのコンクリート内面を透過、点検することができる

同技術は、床版上面のコンクリートの土砂化や、内部の鉄筋腐食に伴ってコンクリートが脆弱化している箇所を捉えることができる。例えば電磁波は水に対して強い反射が返ってくるため、床版表面の滞水やコンクリートが土砂化している部分に水分を含んでいれば、それがわかるデータを取得できる。そうしたことを可能にするために2つの技術を活用している。

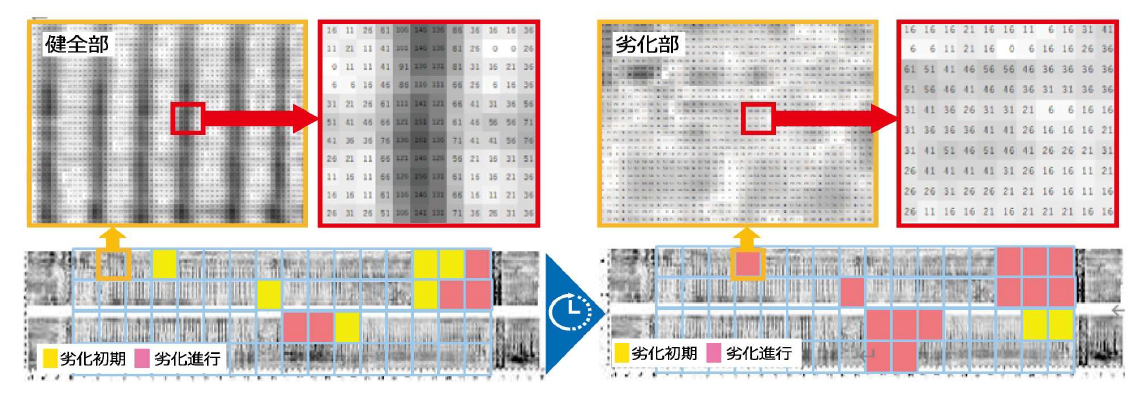

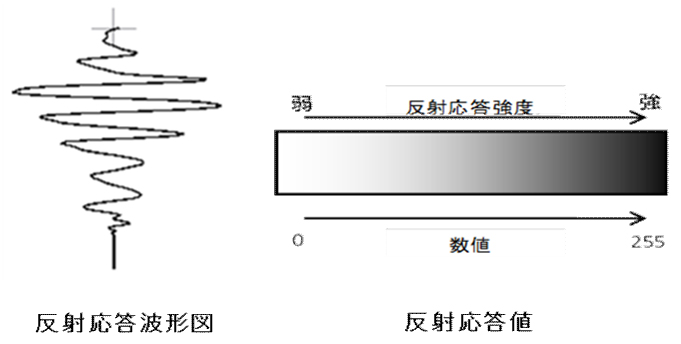

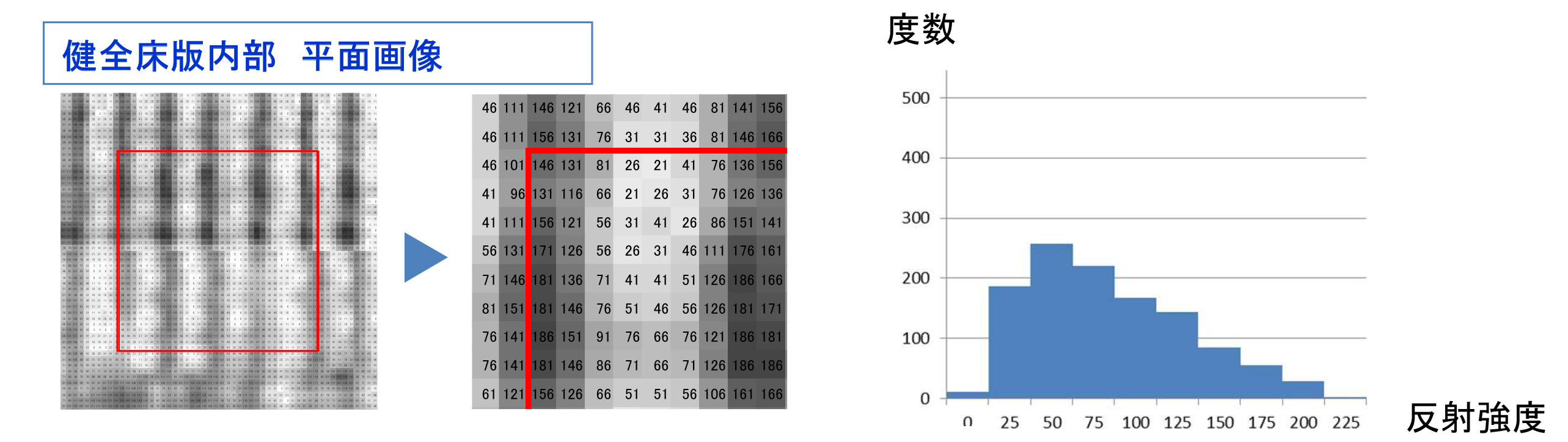

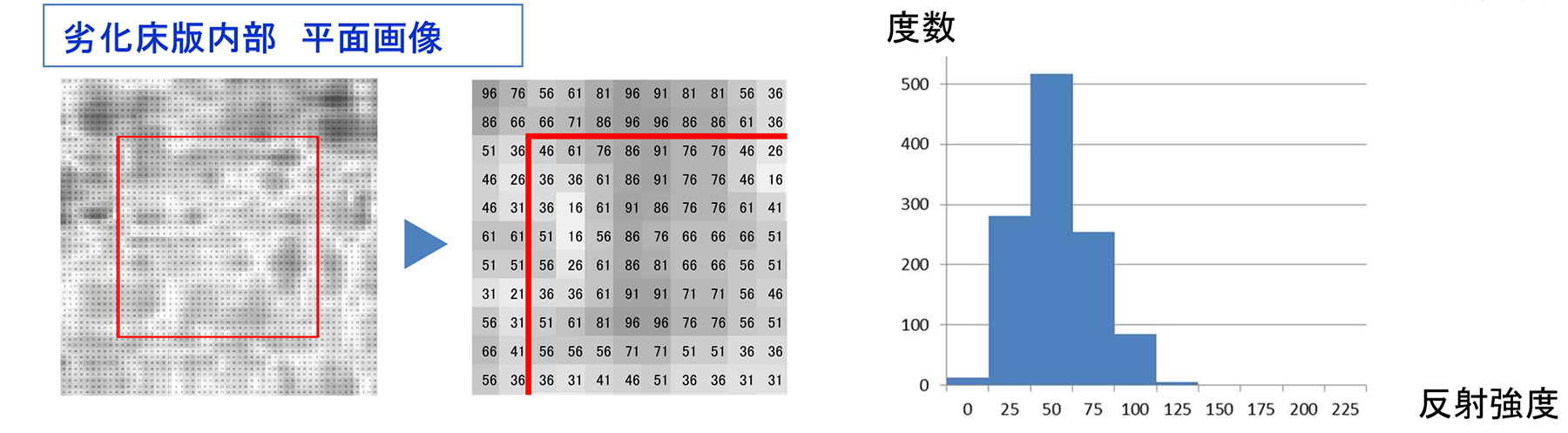

1つ目は床版の平面画像を数値化する技術であり、黒い線が鉄筋の反射信号である。今まではこうした画像を見て定性的な判断をしていたが、画像の中に細かく数値(反射強度)を当てはめることで、その数値の統計的な値から、健全と劣化を判断する。

反射応答波形図と応答値

波形の振幅のない箇所は、反射強度がゼロとみなし、一番大きな箇所は、最大255とする。最大256段階に色調を分けており、色調の段階が黒と白であらわされている。漆黒は鉄筋の反射波がきれいに返ってきているものだ。こうした鉄筋とコンクリートは反射強度のばらつきが大きい。そのばらつきの広がり具合によって、健全性を確認するものだ。例えば劣化箇所では、ある部分が不明瞭に見えているところが代表的になるため、強度のばらつきは小さくなる。それで健全と劣化を分けている。

画像診断結果の数値化による客観性向上①健全部例(健全判定範囲 反射レベル平均μ: 74 反射レベル分散V: 1510)

画像診断結果の数値化による客観性向上②劣化部例(劣化判定範囲 反射レベル平均μ: 52 反射レベル分散V: 587)

この画像でわかることは鉄筋の上のコンクリートがボロボロになっているということ。つまり鉄筋まで電磁波が届いておらず、コンクリート脆弱部で乱反射してしまっている状態を示している。また床版の表面に滞水している場合は、反射強度が高い値で面的に示されるが、それもばらつきが少ないということで、劣化していると推定することができる。

前段階で得た情報はいわばモニタリングであり、次の段階ではさらに劣化グレードの判定を行う。同手法は反射応答波形の周波数分析によって、分布形状などから床版劣化程度を3段階に判定可能な技術である。

グラフの水平軸は電磁波の時間=深さ方向、縦軸は周波数の大きさを示している。劣化グレードの判定では、「周波数がどこに分布しているのか」を確認して内部の鉄筋の腐食の度合いや鉄筋周辺のコンクリート劣化を分類している。

劣化グレードの判定

図A~Cは左側の白い縦線が地表面で右側のそれが鉄筋の位置である。健全なものは鉄筋の位置に赤い色(周波数)が集まっている。かぶりコンクリートがボロボロになっていると、その上側で波形が乱れてしまって、鉄筋まで届かない。そうなりつつあるのが図Bで、鉄筋の位置から表面に波形が近づいているのがわかる。さらに悪くなると周波数が集まる位置が全体的に上昇する。

周波数が高くなっているということは、逆の言い方をすると、波の周期が短くなっているといえる。こうした指標で劣化グレードを判定する。

先ほどの数値化によるモニタリング、周波数分析による判定はどちらも同じデータで行える。すなわち低コストで行う場合は前者、コストをかけても詳細調査を行う必要がある場合は後者を採用する。

数値化によるモニタリング技術は、データを取り続ければ劣化の経年変化が非常によくわかる。他方、急激に悪くなった箇所があった時に周波数分析を使えば内部の劣化進行が把握できる。さらにもっと調べたい場合は、該当箇所をコア抜きするなどして詳細調査を行えばいい。

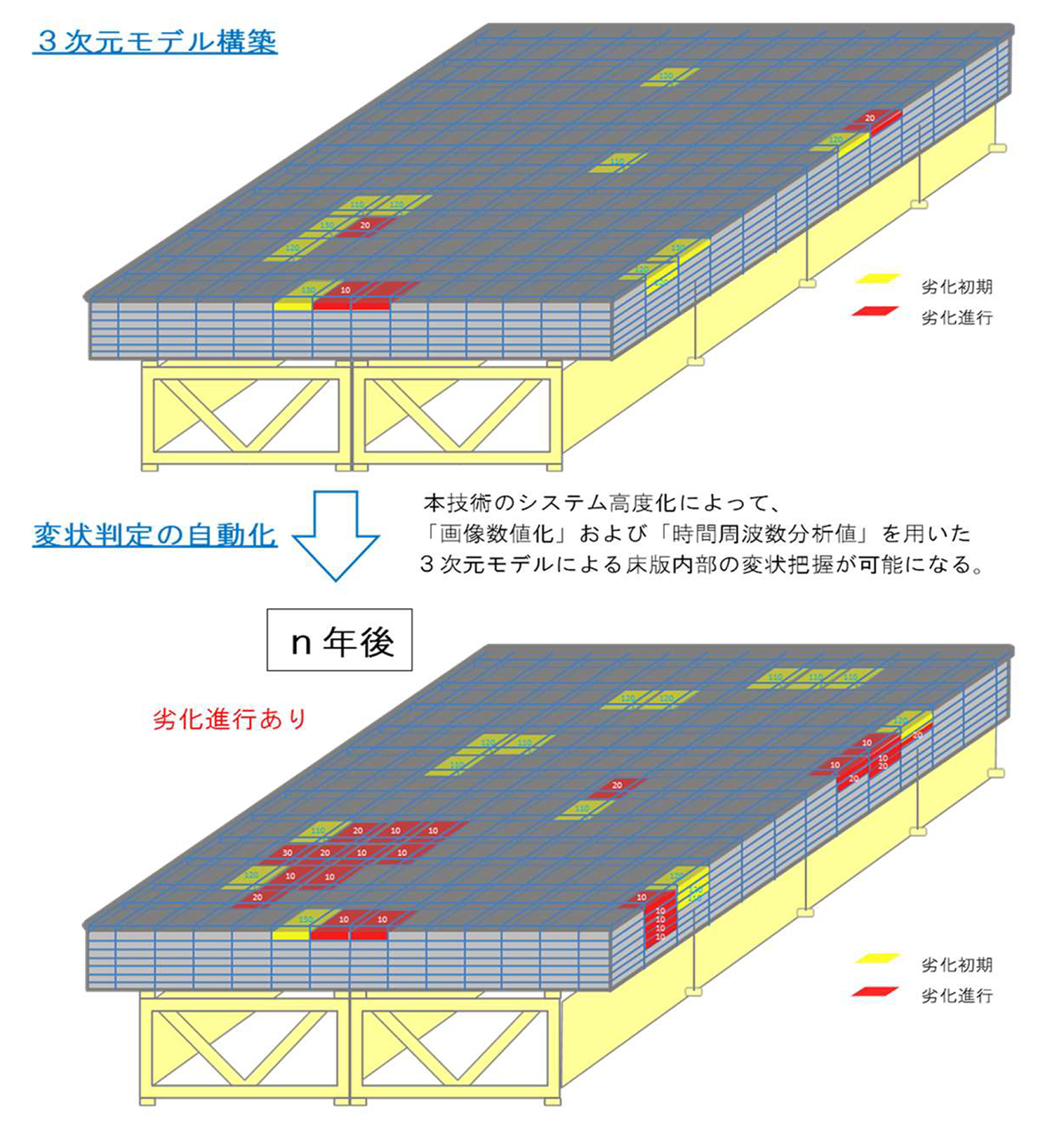

床版の3次元モデル化とグリッド化による損傷判断に取組む

平面1mメッシュ×高さ20mmピッチ

現在、年度末までの開発を目指し取組んでいるのが、床版の3次元モデル化とグリッド化による詳細な損傷判断である。平面及び深さ方向にグリッド分割し、各層ごとのグリッドに数値を設定することで、床版内部を完全にデジタル化でき、3次元モデルによる変状判定が可能になる技術の開発である。

床版内部を完全にデジタル化でき、3次元モデルによる変状判定が可能になる技術の開発

床版を例えば平面で1mメッシュに切っておいて、深さ方向に20mmピッチのグリッドのブロックに細分化し、このグリッドのブロックごとに先ほどの2つの技術を適用することで各ブロックの数値を差分で見ていくことで、劣化進行を把握、かつ劣化グレードを示すことができるようになる。グリッドサイズは平面1mメッシュ×高さ20mmピッチであるため、床版厚200mmの場合1メッシュにつき深さ方向にも10グリッドが明示でき、補修方法の選定などもより最適化できる見込みだ。

同技術に関して中日本高速道路は「舗装面を剥がさずに床版の劣化状況を把握したい。床版の劣化状況を把握するだけではなく、床版の劣化メカニズムも把握したい。舗装表面から床版下面までどのように劣化すれば、床版裏面がひび割れていくのか、または床版裏面が先行してひび割れている場合、上面部分はどうなっているのか経年変化を3次元で表現していくことによって、床版の損傷要因を突き止めたいと考えている。床版の劣化状況を把握するだけであれば現在の目視+打音調査で発注すればいいが、これからの高速道路の維持管理においては、どのタイミングで補修するかを考えながらマネジメントしていくことが求められており、この技術は劣化予測のインプット情報になると考えている。このデータを使うことによって、ライフサイクルコストが低減されて、計画保全にシフトしていけるという期待を持っている」と語っている。