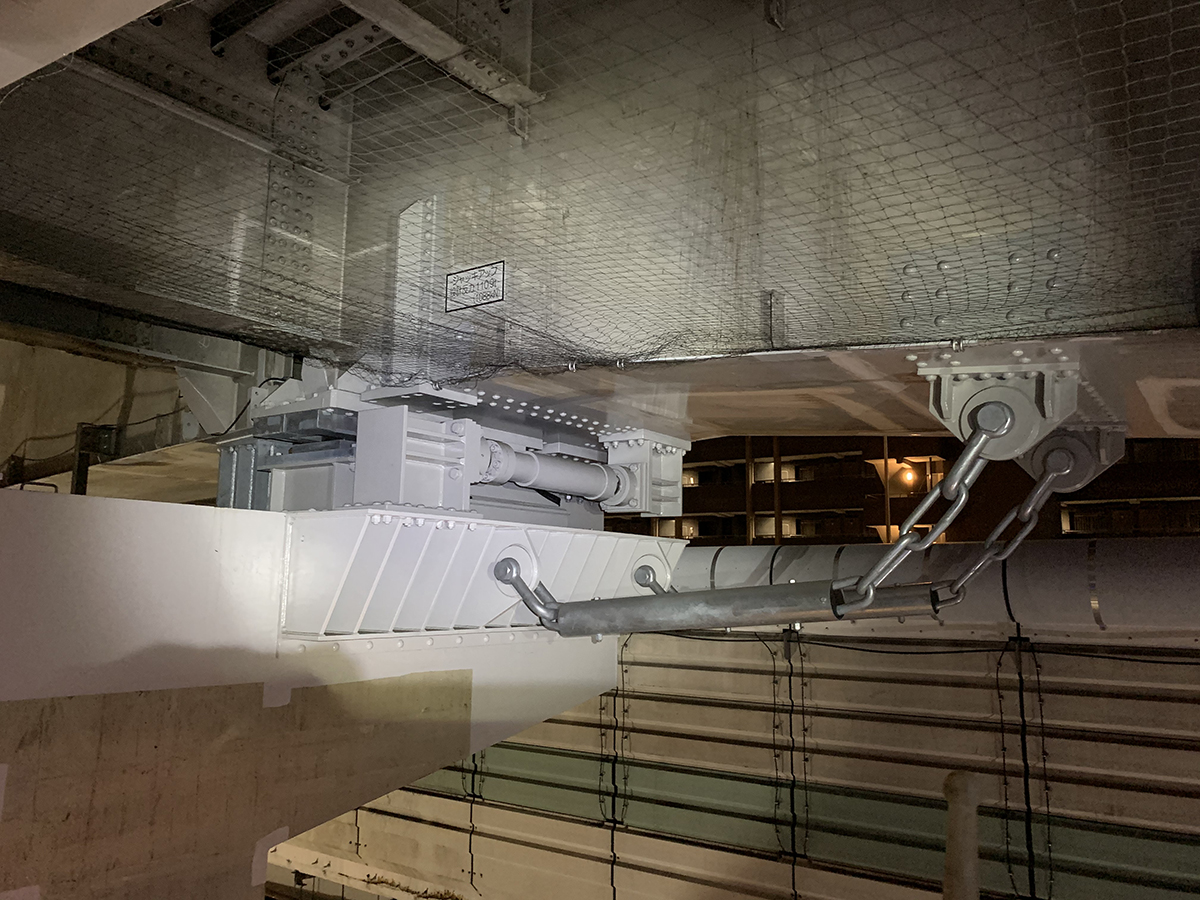

ゴム支承は90°向きを変えて設置

ジャッキアップ幅は3mm。約2tの支承を横送りで撤去・設置

支承は32基を交換する。BP-A支承からBP-B支承への交換が28基で、摩擦ダンパー設置橋脚についてはゴム支承(4基)への交換となる。

.jpg)

BP-B支承図面

.jpg)

ゴム支承図面

ゴム支承は「摩擦ダンパーが橋軸直角方向に動いた時にゴム支承の復元力によって、残留変位が小さくなることを期待して」(首都高速道路)採用した。また、ゴム支承は通常の設置方向ではなく、90°向きを変えていることが特徴だ。これは橋軸方向には固定で、前述のように橋軸直角方向に動くことを期待したためである。

90°設置向きを変更しているゴム支承

施工は、裏面吸音板などの既設構造物の撤去やジャッキアップ補強材などを取り付けた後、ブラケットを設置して、その上にジャッキアップ設備を構築。能力2,000kNのジャッキ4基(※施工箇所で異なる。台-34の例)を用いて、桁をジャッキアップして、既設支承の撤去および新設支承の設置を行った。

ブラケットの設置状況/ジャッキアップ設備

施工で何よりも大変だったのは、桁下の狭隘なスペースでの作業となったことだ。桁のジャッキアップ高さは路面の伸縮継手部に生じる段差を極力小さくするため3mmしかなく、そこに約2tの支承を横送りで撤去、設置しなければならなかった。足場内の桁受け金具の上にローラコンベアを設置し、橋脚横梁上にはテフロン板を敷いて支承を引っ張ったが、一部では足場開口部からの横移動もしなければならず、桁に吊下げたH鋼のレールにチェーンブロックをつけた設備を盛替ながら、支承を吊下げた状態で移動させる必要があった。それら設備も「桁下から横梁上までの高さにあわせて組みなおすことが大変だった」(横河ブリッジ)という。支承1基の交換に平均で約1カ月半を要している。

既設支承の撤去状況(上左写真)と新設支承の設置状況(上右写真と下写真)。写真からの狭隘なスペースでの作業が分かる

さらに、橋脚横梁のゲルバー部では狭隘な構造のため、支承の撤去・設置作業ができない箇所があった。その箇所では、補強をしたうえで橋脚横梁にマンホールを開けて作業スペースを確保して、撤去・設置を行った。なお、マンホールは将来の維持管理に備えて蓋を設置したが、軽量化のためにFRP製を採用している。

マンホール開口部/開口部からの支承搬入作業/FRP製を採用したマンホールの蓋

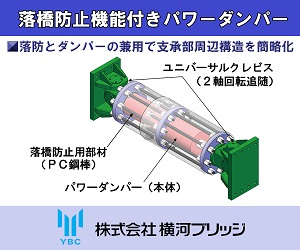

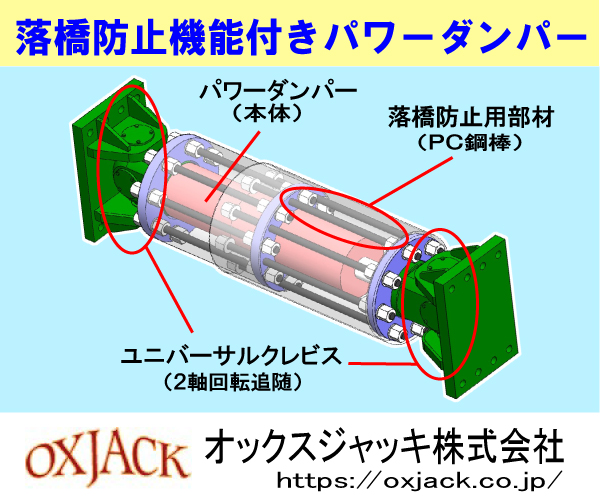

本工事ではこれらに加えて、落橋防止装置「パワーチェーン」8基の設置、橋脚横梁の当て板補強、段差防止装置の設置を行っている。

パワーチェーンの設置(左)と橋脚横梁の当て板補強(右)

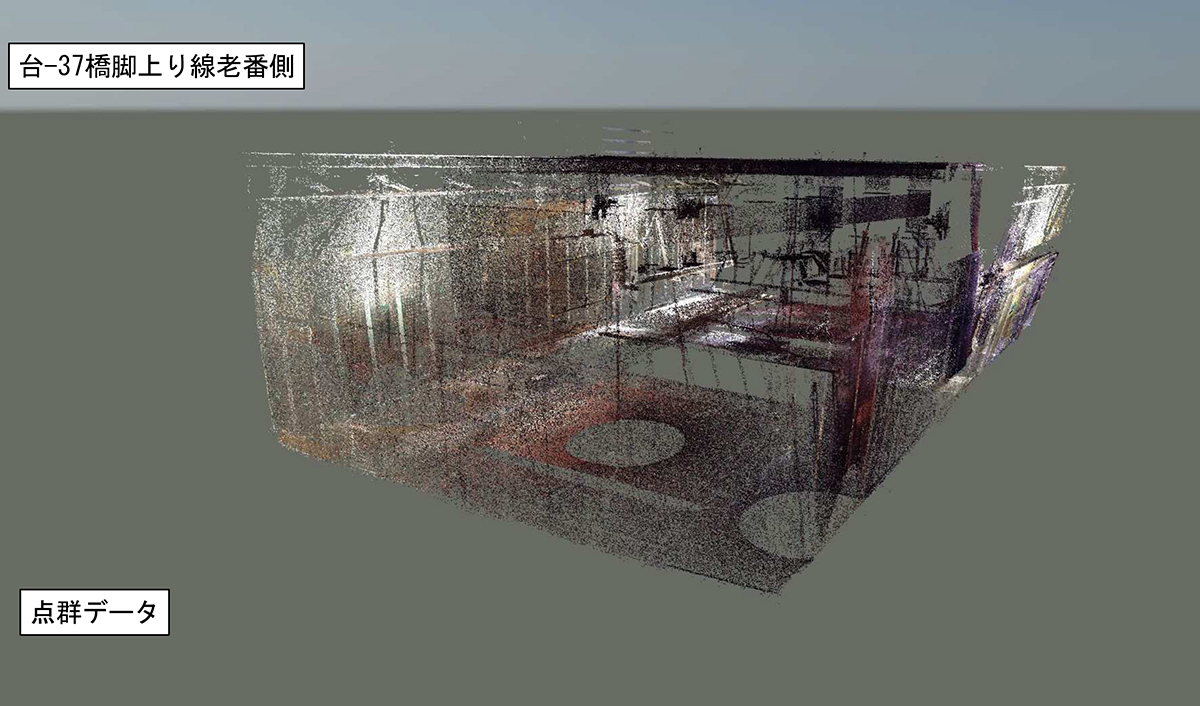

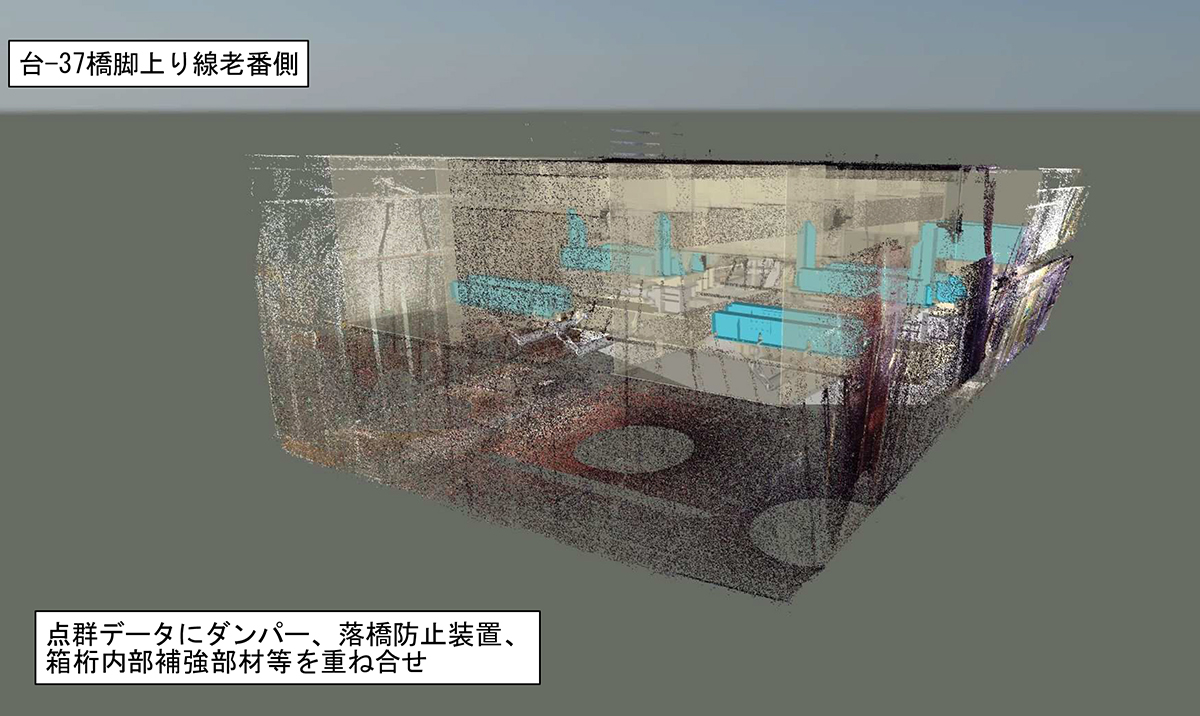

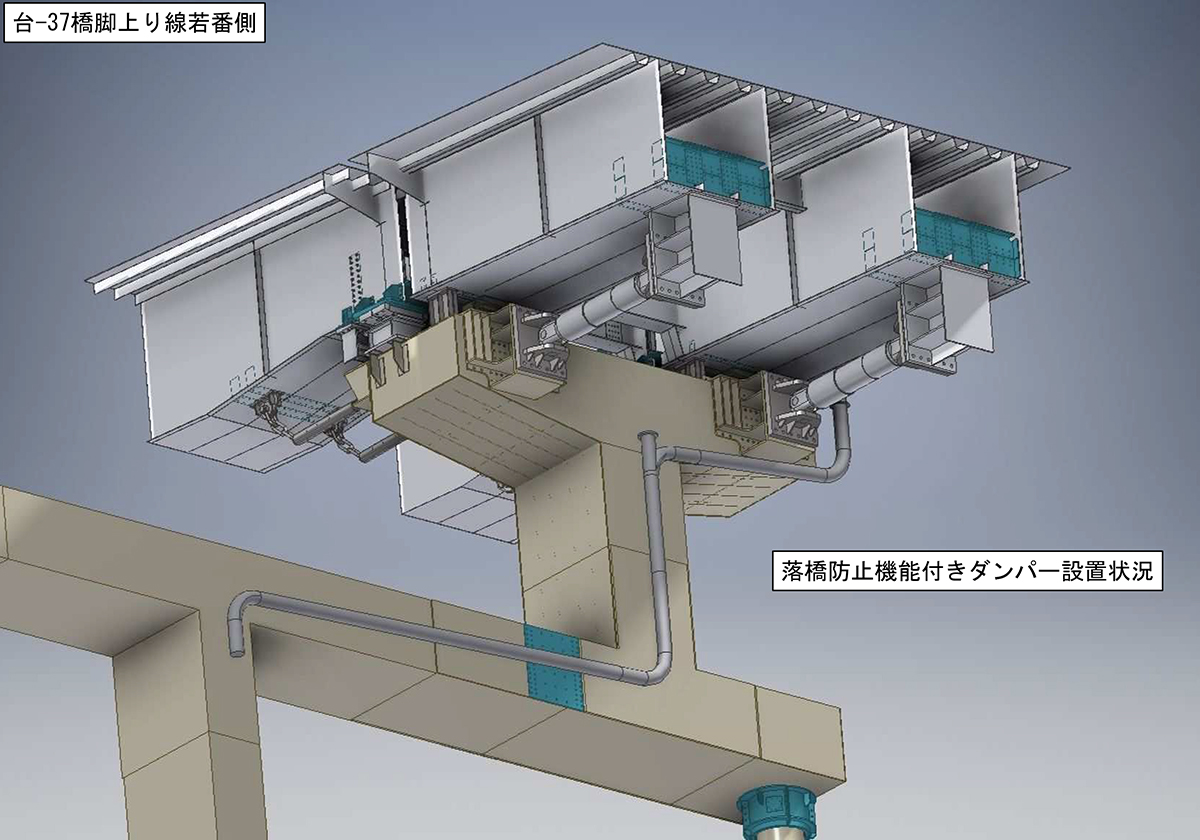

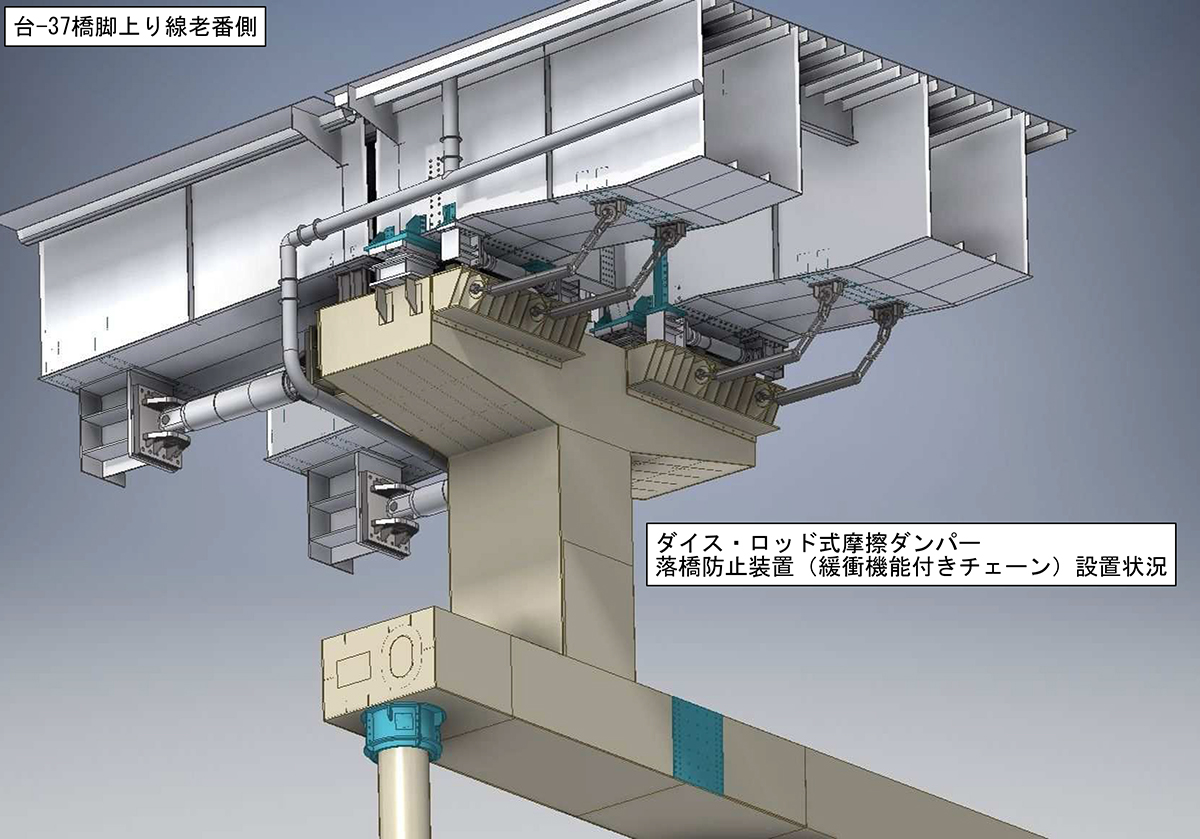

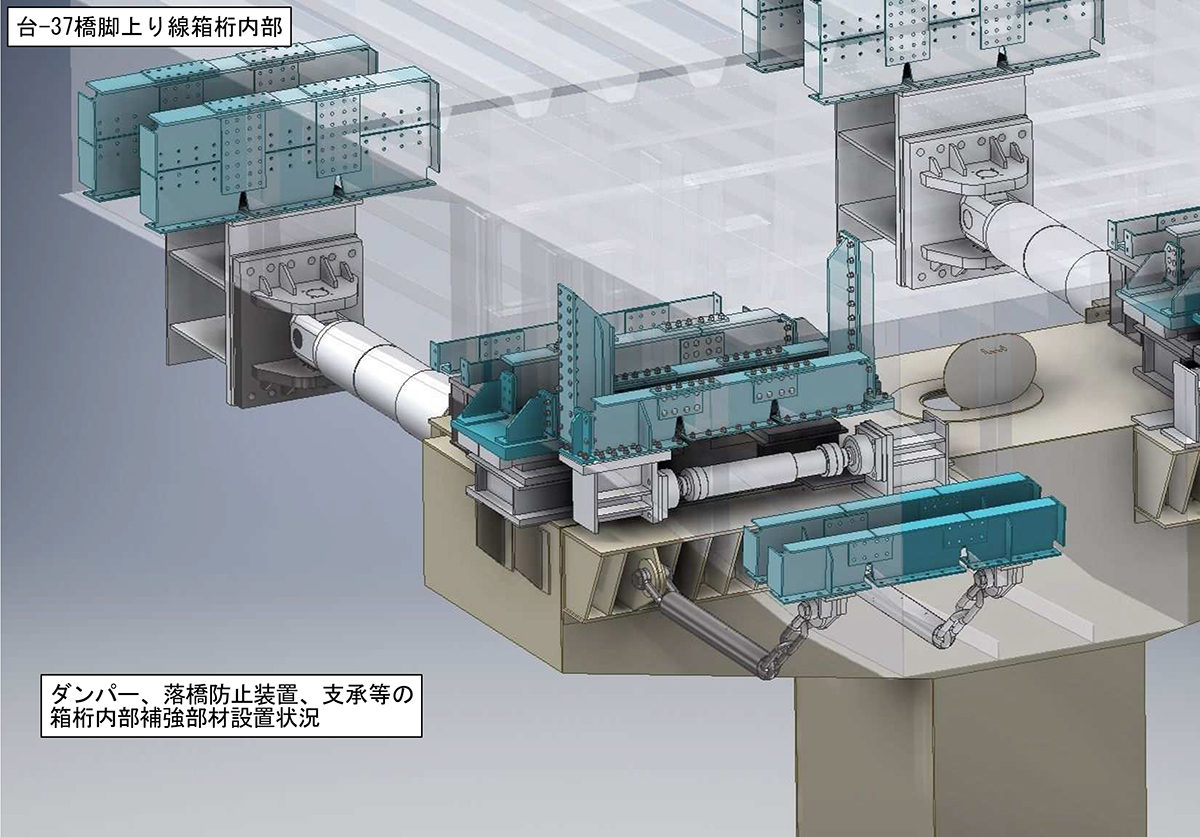

BIM/CIMの活用については、「社内でも積極的に取り組んでいる現場」(横河ブリッジ)というように、ロッキング橋脚を含めた施工箇所の点群データや3DCADモデルを活用している。これにより、事前に施工計画の検討が可能になり、狭隘な現場かつタイトな工程のなかで順調に作業が進められている。

施工箇所の点群データ

施工箇所の3Dモデル

今後は、引き続き粘性ダンパー設置、支承交換、横梁補強などを行っていく予定だ。工期は、2022年4月30日まで。

元請は、横河ブリッジ。一次下請けは、小関興業(足場組立・解体工、支承・落防・耐震・転倒防止・横梁補強工)、ミノテ工業(現場溶接工、ガウジング工)、東京技工(現場測量、実測調査工)、平世美装(現場塗装工)、ダンテック(非破壊検査工)、セシム(保安業務、交通誘導工)。粘性ダンパーの工場製作:オックスジャッキ。パワーチェーンの工場製作:横河ブリッジ。摩擦ダンパーの工場製作:青木あすなろ建設。支承の工場製作:日本鋳造。

(取材・文:大柴功治)