奈良国道事務所管内 大和御所道路の曲川高架橋(P29-33)上部工事で

高田機工 MRデバイス『Microsoft Hololens2』を用いた現場研修会を開催

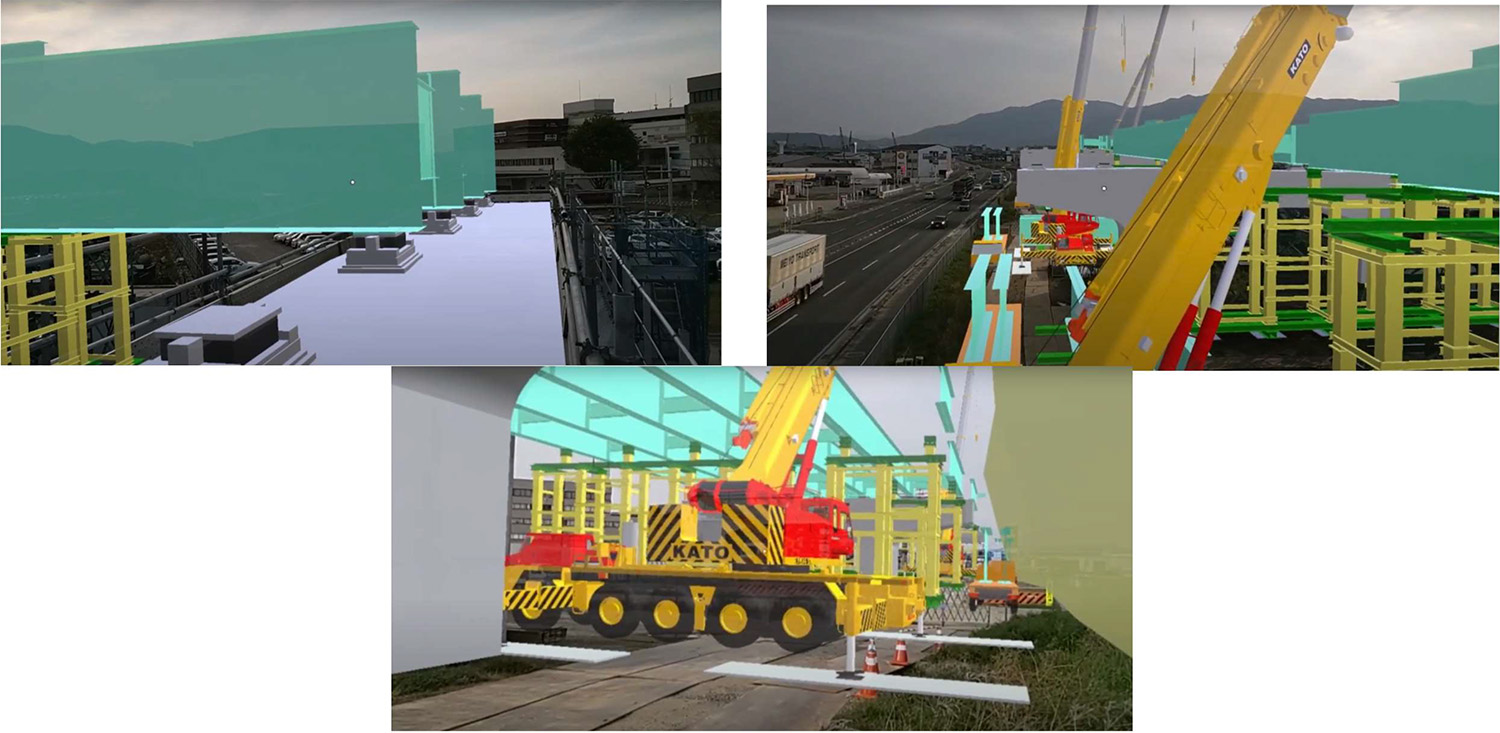

高田機工は、自社が施工する大和御所道路の曲川高架橋(P29-33)上部工事で、MR(Mixed Reality、複合現実)デバイス『Microsoft Hololens2』を用いた現場研修会を開催した。研修会には同社の技術職員のほか、国土交通省近畿地方整備局奈良国道事務所のインハウスエンジニアも数人参加した。インフォマティクス社の『GyroEye Holo』というアプリケーションをニコン・トリンブル社の『Trimble XR10』上で操作し、事前に作成した3Dモデルを、現場の構造物に重ね合わせる形で投影して視る(複合現実)ことで、ステップごとの施工状況や部材配置を実地で立体的かつ実物大に確認できるもの。同現場は国道24号と側道に挟まれていることから施工には配慮が必要であり、同デバイスの活用を試験的に行ったものだ。(井手迫瑞樹)

国道24号が施工ヤードに並行して走っている(井手迫瑞樹撮影)

研修会には奈良国道事務所からも数人が参加(写真左)した(井手迫瑞樹撮影)

施工状況や重機・機材配置状況などを現場で様々な位置から確認

住民への説明や合意形成を図るための納得感をより追求

MRデバイスを使うに当たっては3Dモデル作成時に指定したXYZの座標軸の基準点を現実の基準位置にマーカーを配置し重ね合わせるようにモデルを投影する。3Dモデルの基準点とマーカーの位置さえ変更すれば、高さも含め、あらゆる位置や角度からMRを投影し、現場を確認することが可能だ。各工程時の施工状況や重機・機材配置の状況などを現場で様々な位置から確認することで、より状況に応じた施工計画に反映することができる。また、沿線市民などの説明においても、従来は架設計画図などを用いて説明していたが、場所や施工進捗状況など様々な条件下でも視察可能なMRを用いることで、住民への説明や合意形成を図るための納得感をより追求できるツールといえそうだ。

基準点に配置するマーカー(井手迫瑞樹撮影)

MRを投影し、現場を確認することが可能(井手迫瑞樹撮影)

両側を公道で挟まれ、施工俯角の面で厳しい箇所

道路利用者への影響、作業スペースの確保、架設順序という3点においてMRを活用

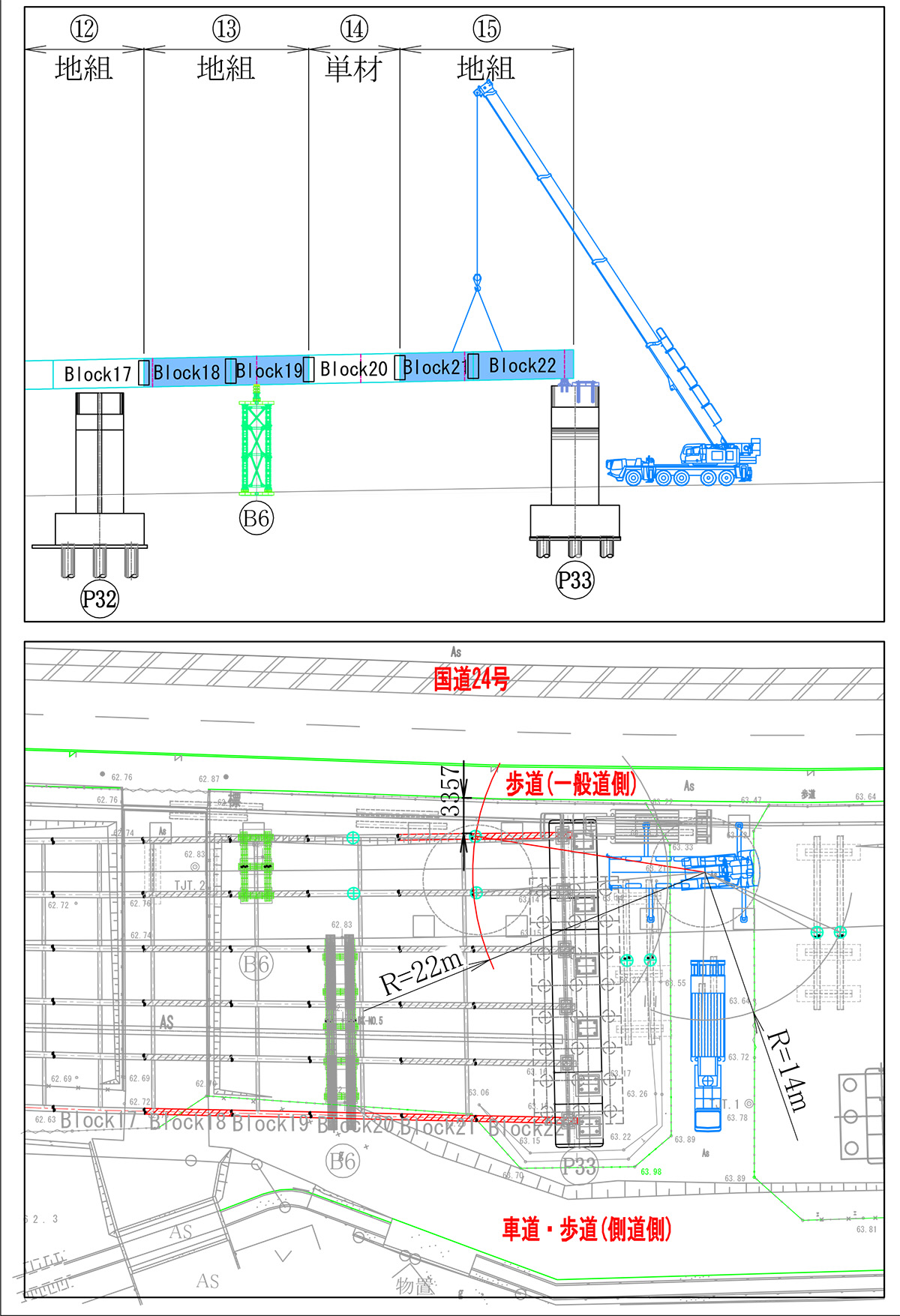

同現場は国道24号と橿原市の側道に挟まれた橋長190m、有効幅員26.583~31.388mの鋼4径間連続合成少数鈑桁橋(上下線合わせて6主桁)。鋼重は1061.9tでありクレーンベント工法で架設する。ただでさえ、両側を公道で挟まれ、施工俯角の面で厳しい箇所であるが、さらに架設作業が進行するにつれ、そのヤード幅は狭隘になっていく条件となっている。そのため、道路利用者への影響と作業スペースの確保、架設順序という3点においてMRを活用して工事を進めている。

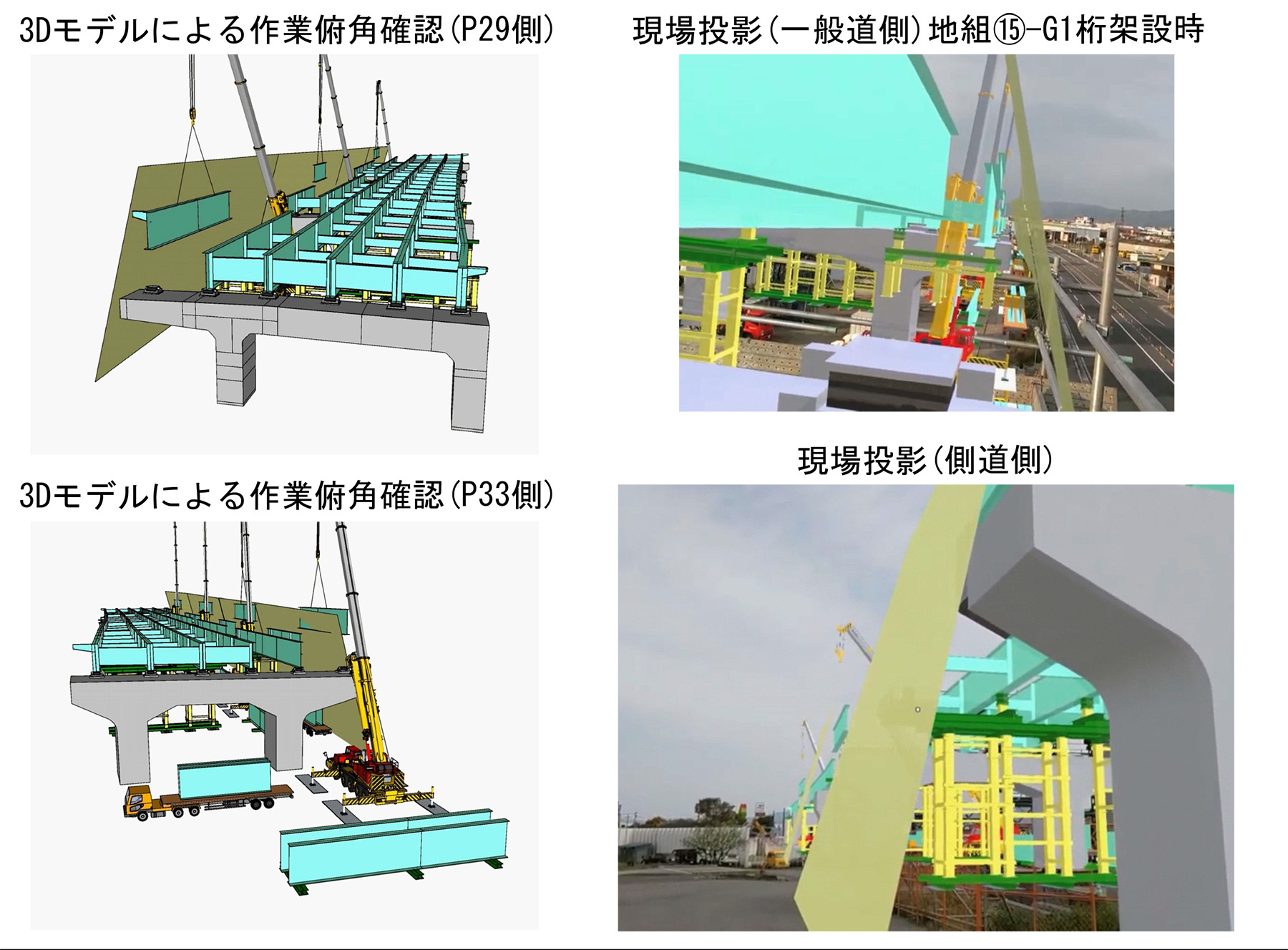

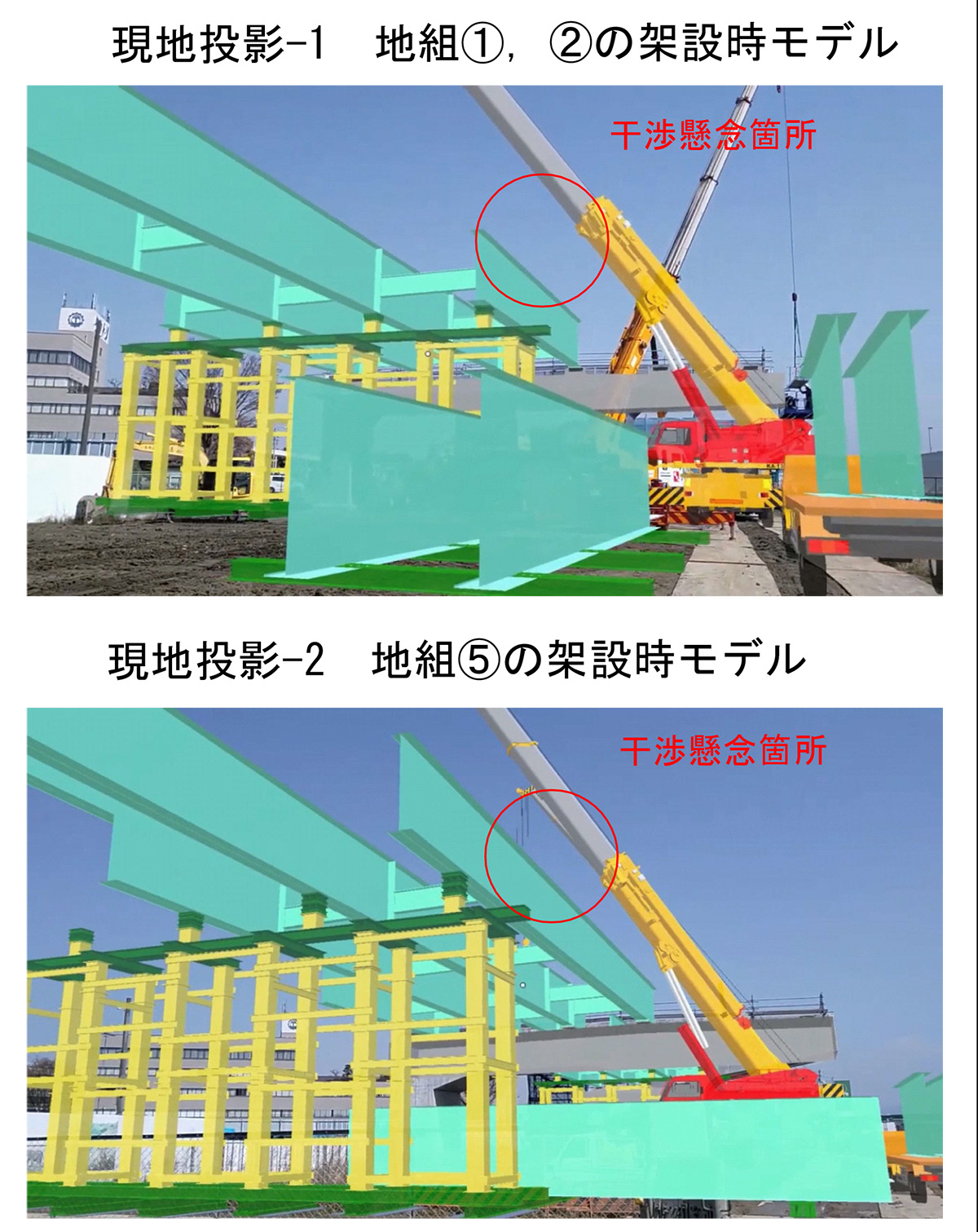

道路利用者への影響という面では、施工時の俯角という点で安全性の確認が必要であり、そのためのツールとしてMRデバイスを用いた。具体的には架設時の各段階における道路側の俯角を3Dモデル化し、現地投影により計画と実際のヤード線形のずれを確かめた。その結果、P33上のG1桁架設時に架設完了位置より4m巻上げた位置で俯角内に桁が進入することが分かった。そのためG1桁架設時は、G2桁より2m以内の位置で設置位置から1m上空まで巻下げを行い横移動(旋回)して架設することで桁の俯角内への進入を回避することにした。

道路利用者への影響とMRデバイスの活用(以下、図およびMRデータは高田機工提供)

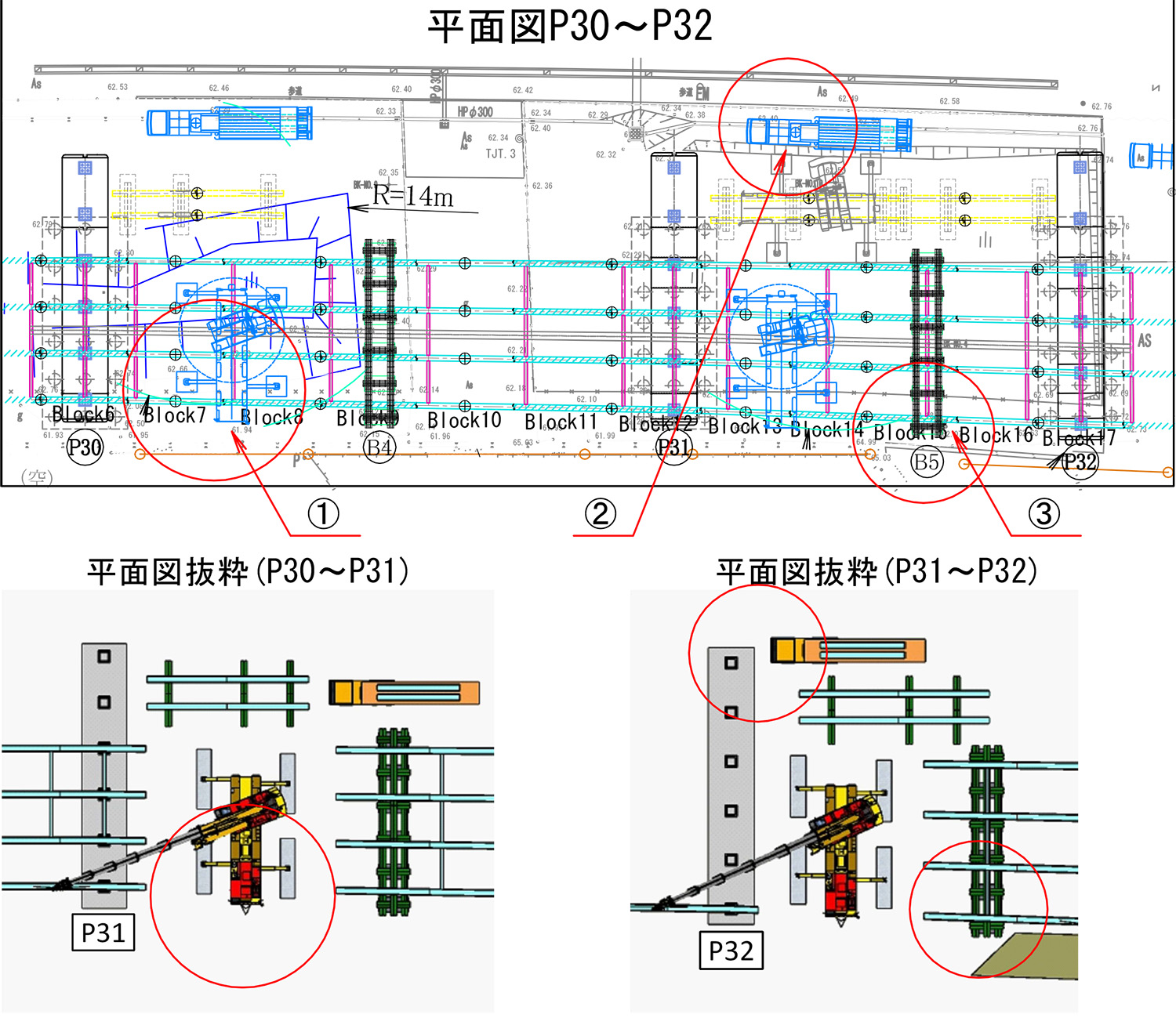

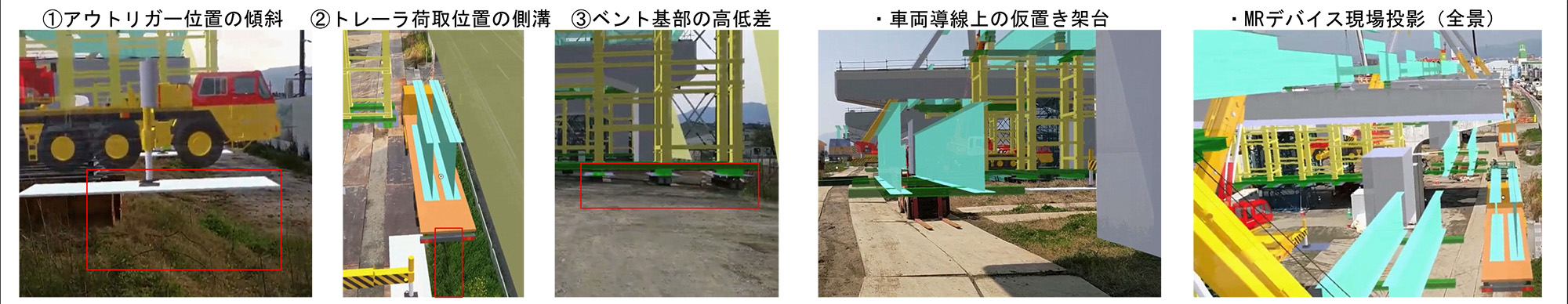

作業スペースの確保という点では、同現場は①アウトリガー位置に高低差700mm程度の傾斜があり、舗装がある、②国道沿いに側溝が通っておりトレーラーの設置が困難、③B5ベント設置予定位置に高低差500mm程度の傾斜があり当初計画通りにベント設置は不可能といった課題があった。そのためMRデバイスを使って検討した結果、①に関してはクレーンの設置位置の変更のみで対応可能、②については、トレーラー位置を変更、③はベント基部の高低差と傾斜対応として、テーパープレートを追加して高低差と水平度を改善するとともに、不同沈下によるベントの転倒防止のため、高さや傾斜を日常管理することにした。

作業スペースの確保とMRデバイスの活用

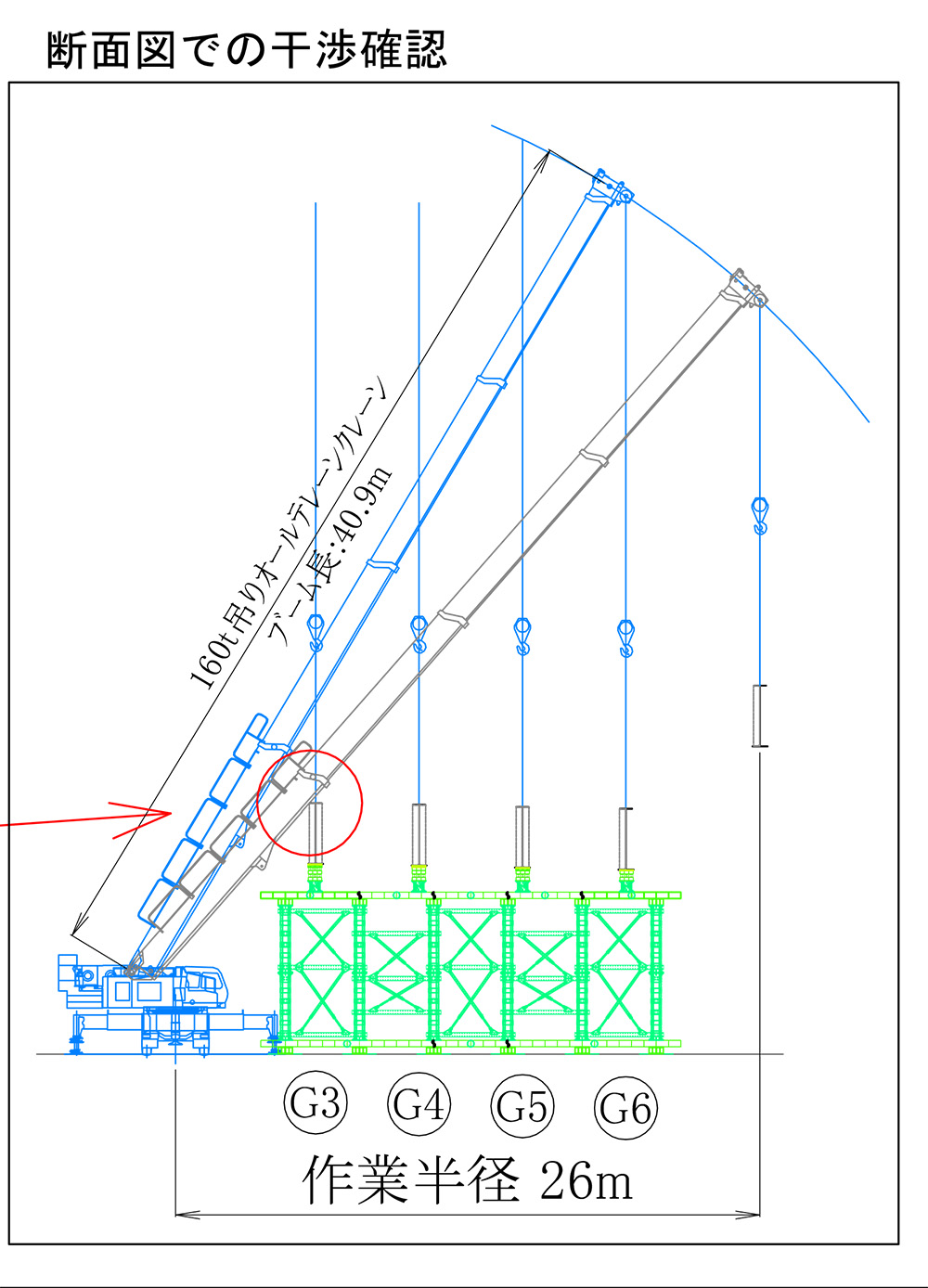

架設順序については、通常クレーンのブームが干渉しないよう、据え付け位置より遠い桁から架設していくものであるが、同橋はG1からG6の主桁間隔が変化する拡幅構造であるため、主桁の通りをよくするためには比較的直線に近いG3またはG4を先行架設し、他主桁の基準とする必要があった。しかし、G3を先行架設すると(クレーンから一番遠い)G6施工時にブームが桁に干渉することがMRデバイスを用いた検証で明らかになった。G3を最後に架設することで干渉を確実に回避しつつ、G4を先行架設することで主桁の通りを確保することもできた。

架設順序の干渉確認とMRデバイスの活用

高田機工では、千代田測器と協力して、MRデバイスの活用を昨年から始めており、今回大規模な現場においてもその成果を出すことができた。現状ではcm単位の誤差が生じるため、詳細な設計面への反映などにつかうことは難しいものの、位置出しや出来形確認などの省力化手法として積極的に適用を重ねていく方針だ。