軟弱地盤 生態系保持空間 長大支間 板厚95mm 様々な課題への挑戦に満ちた現場

羽田連絡道路(仮) 上部工閉合までの軌跡

高さ制限に配慮して組立

羽田側は11ブロック約70m、殿町側は10ブロック59mを施工

トラベラクレーンによる張出し架設

トラベラクレーンは650t・m級のものを羽田側と殿町側の大ブロック架設した両端に配置し、施工していく。航空法による高さ制限はA.P+49.9mであるが、同クレーンは最大で49.5mと制限高さ内に収まる。

右岸側張出架設平面図

右岸側張出架設の進捗状況

まず、台船でブロック分けして運んできたトラベラクレーンを荷揚げして組立、さらに部材運搬台車を組み立てる。その後、主桁部材を荷揚げし、主桁断面を架設し、現場溶接およびHTBによる添接を行う。桁ブロックの架設が終わった後は、側床版を架設する。その手順を繰り返していく。なお、張出し施工に際しては、落下物対策や溶接・防食時の養生のための移動防護工を組立、進捗に従って前進させていく。羽田側は11ブロック約70mを施工、殿町側は10ブロック、約59mをそれぞれ施工していった。

右岸側張出ブロックの施工イメージ

施工に際しては、形状管理や精度管理を徹底した。殿町側は環境保持空間があり、羽田側は環状八号線があるため一切ベントが置けない。1ブロックは3.75m~10.25m。吊り上げ部材の重さは7~36t。クレーンの吊能力から3つに分けて(側床版は後で架設)架設するため、本締めをする前に形状を測定して施工した。次のブロックとの取り合いを考慮しつつ、殿町側は最終的に送り出しブロックとの閉合位置の取り合いを合わせなくてはいけないため非常に難しい調整となった。

羽田側(左図は左岸側張出施工イメージ)も同様だ。最終的に陸上側P5の沓座と合わせなくてはいけないため、通りと高さとウェブ間隔など断面を確認しながら架設した。設計的にはP4からの張出し長170m(台船架設も含む)で誤差50mmを認めていたが、実際はその10分の1以下の3mm程度に収めることができた。河川内橋脚(P4)に剛結構造であるため、橋脚が少しでも回転していただけで最終的には2~3mズレてしまう。それを計測して台船架設のブロック間に調整ブロックを入れてズレを修正した。それでも張出し架設中に調整ブロックは使えない。さらに最後の5ブロックは環状8号線を夜間通行止めして施工した。大きい時で20~30mmの通りの誤差が生じるため、添接時のドリフトピンを緩めるなどして5ブロックで20mm矯正するなど工夫を凝らした。但しずれた時でも多少は調整できるよう、P5上に横押し設備を設けていたが使うことなく施工を完了することができた。

羽田側(左図は左岸側張出施工イメージ)も同様だ。最終的に陸上側P5の沓座と合わせなくてはいけないため、通りと高さとウェブ間隔など断面を確認しながら架設した。設計的にはP4からの張出し長170m(台船架設も含む)で誤差50mmを認めていたが、実際はその10分の1以下の3mm程度に収めることができた。河川内橋脚(P4)に剛結構造であるため、橋脚が少しでも回転していただけで最終的には2~3mズレてしまう。それを計測して台船架設のブロック間に調整ブロックを入れてズレを修正した。それでも張出し架設中に調整ブロックは使えない。さらに最後の5ブロックは環状8号線を夜間通行止めして施工した。大きい時で20~30mmの通りの誤差が生じるため、添接時のドリフトピンを緩めるなどして5ブロックで20mm矯正するなど工夫を凝らした。但しずれた時でも多少は調整できるよう、P5上に横押し設備を設けていたが使うことなく施工を完了することができた。

左岸側張り出し部の施工状況①

左岸側張り出し部の施工状況②(環八上は夜間規制して施工した)

P5部の支承/ほぼ張出し架設が完了した状況

板厚は最大60~35mm

1ブロックを6分割する形で運搬

送出し架設

まず地組である。1台の陸送トレーラーで運べるのは20tが限界であるため、それを単位として組んでいった。基本的に1ブロックが6分割される形で運ばれており、それを現場で溶接していった。板厚は最大60~最小35mmであるためブロック長はまちまちとなる。

まず地組架台を組立てた

主桁ブロックの陸送による搬入状況

主桁の地組状況①

キャンバーに配慮した施工が必要

テーパーサンドルを設ける

今回の施工はP2橋脚からP2-P3の中間ジョイント部間104mの桁長を送り出すもので、送出し延長は149.25mに達する。桁高の変化は最大が4,127mm、最小が2,000mmと2mの高低差がある上、下フランジ角度など施工時のキャンバーも生じる。下フランジ縦断勾配はJ64~J67で3.5~2.5%、J67~J69で2.5~0.0~2.5%、J69~J71で-2.5~-5.8%。J71~J73で4~2.9%となっている。

送出しをする際は、勾配的に高さをどのラインで送り出すか? を慎重に決めた。

送出しラインに対するキャンバー差は824mmとなる。桁の角折れ部は河川の管理用道路の建築限界を侵さないために断面変化させたもので、角折れ部より陸上側は送出ししない。

橋長や縦断線形から桁断面が大きく変化しているため受点を考慮し、移動の際、勾配差1%を超える個所には、緩衝材としてテーパーサンドルを設けて、スムーズに動くように工夫を凝らしていた。但しテーパーサンドルは「あくまで勾配を緩和するものであって断面を一体化するものではない」(同JV)。断面変化分は鉛直ジャッキや送り出し装置の下のライナーを抜き差しすることでバランスを取った。さらに荷重管理と高さ管理、横方向の移動量の管理を徹底することで安全面および施工精度の確保に努めた。

テーパーサンドルを桁下面に付けている

一方で、送り出し時の中間支点を確保するため、P2の前、河川の生態系保持空間を侵さないぎりぎりの場所に、B1ベントを構築した。B1ベントはφ900の鋼管杭を12本設置した(杭長は約56m)。通常は8本程度だが、「送出し桁先端部が載り、反力が大きい」(同JV)ため杭本数を増やした。受梁も全て製作梁とした。送り出す桁の鋼重は全部で約1,020t。それに加えて約76.9mの長さを有する手延べ桁が約150tの重量を有する。通常手延べ桁は、本桁の先端に継ぐ形で配置されるが、今回は本桁の上に箱状の脚を設置し、その上に手延べ桁を設置している。送出し延長149.25mという長さで生じるたわみに対応するための対応策である。

B1ベントの基礎にはφ900の鋼管杭を12本設置した(杭長は約56m)

B1ベントの構築

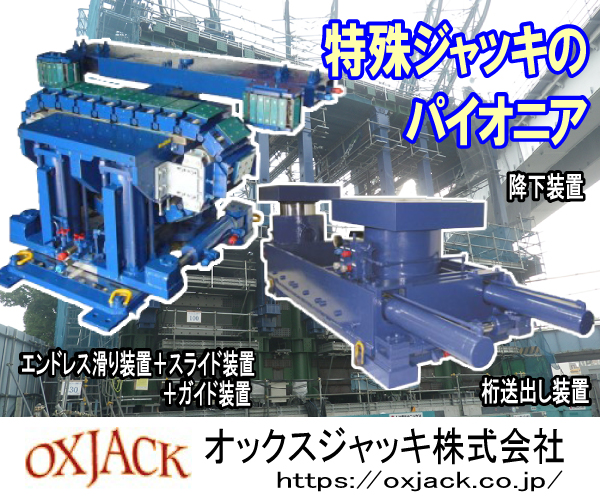

第1回目は、殿町側ヤードで54m分の桁の地組を行い、A1上に200tジャッキ4台を配置した送出し装置を配置し、A1~P1間には仮橋のような設備を設け、本桁との間に台車を配置した。さらには河川堤防手前のベント(KB1)にエンドレス滑り装置を配置し、8月4~8日の5日間かけて、A1~P1中間部からP2までの間47.25mを送出した。

次いで、8月19日から3か月間、残る約50mの桁を地組するとともに、桁架設上、必要なくなったKB1を撤去し、河川内の生態系保持空間外に配置されたベントであるB1上部にエンドレス滑り装置を配置。地組完了後、11月24~28日の5日間かけて、さらに35.9mの長さを送出した。鋼重の増加に伴い、桁送出し装置は、P1とP2(P2上のジャッキは300t×4台を使用した)の2か所に設置され、台車はP1-P2間と、A1-P1間の2か所に配置して施工した。最終局面においてはB1ベント部に到達するため、その直前にベント上層と設備を撤去し下層部に桁送出し装置を配置(300tジャッキ×4台)して本桁の荷重を受けた。

送出し構台および橋台の組立/手延べ桁のベント組立て

連結構の設置

架設桁の架設

台車の構築/スーパーヘビーリフト(SHL)の設置

第1回送出し

第2回送出し前にB1ベント上層を撤去

3回目で最終となる3回目の送出しは、残る66.1mの長さを送り出す。先に架設を完了した張出し架設部の桁先端にはエンドレス滑り装置がついている。桁架設によって生じたたわみ(通常では4~5mに達する)は、手延べ桁のトラス部付け根に配置された手延べ機先端高さ調整装置(シリンダージャッキを用いたたわみ処理装置)とエンドレスローラーの下に仕込んだ4基のシリンダージャッキ(スーパーヘビーリフト)で解消できるため、鋼桁接合部での降下は必要ない。縦断線形からP2側ではジャッキダウンが必要となるが、これも1.3m程度に極小化することができた。

後方の桁地組

2回目の送出し

3回目の送出し

エンドレス送り装置/たわみトリジャッキ

鋼桁防食上の特徴

上部工の防食は、①金属溶射、②現場継手に溶接構造、③主桁ボルトの添接に溶射ボルト、④側床版に防錆処理ボルトを採用、⑤塗装周期を長期化できる耐食鋼材――をそれぞれ採用している。

①については、雨水が滞留しやすい桁端部、水面に近い下フランジとウエブ立ち上がり100mmにAl・Mg合金溶射を使っている。

②は先述した通り。養生には防炎シートを用いた風防設備を地組ヤード、現場施工時共に設置した。溶接はCO2、半自動、さらにピコマックス溶接も使った。溶接工の下請はNKライズ、アーキーテクノが担った。本現場では現場溶接が工程に及ぼす影響が大きい。現場も富津のヤード、殿町の送出し桁地組ヤード、そして河川上と最大で3現場が並行した。そのため業者を2社にした。1現場辺り、最大で鍛冶工も含め15、6人が従事していた。

溶接の非破壊検査は、超音波探傷試験(MUTとAUT)を用いた。さらに一部で磁粉探傷試験(MT)を併用した。レントゲンも考慮したが、板厚が40mmを上回るため、実施は不可能だった。完全溶け込み溶接部については、傷検出レベルをL/2線とした。非破壊検査はダンテックが担当した。

溶接の非破壊検査は、超音波探傷試験(MUTとAUT)を用いた。さらに一部で磁粉探傷試験(MT)を併用した。レントゲンも考慮したが、板厚が40mmを上回るため、実施は不可能だった。完全溶け込み溶接部については、傷検出レベルをL/2線とした。非破壊検査はダンテックが担当した。

③は、主桁ウェブと下フランジの現場継手部の一部で添接する部位について耐食性の高いAl・Mg溶射ボルトとAl・Mg溶射した添接板を採用した。なお現場溶射、ボルト、添接板とも「NEXCO構造物施工管理要領」に準じて品質管理しており、TAPS工法を採用している。

④は側床版デッキとブラケット、縦リブに防錆処理ボルトを採用した。

⑤は、すずを微量に添加した鋼材で塗装周期を長期化できる耐食性能が高い『CORSPACE』を採用した。塗装は通常の重防食塗装を採用しており、下フランジ下面側および、上面側立ち上がり100mmは1層の増塗を施している。

溶接状況

非破壊検査の様子

|

|

最大板厚は95mmに達する

鋼床版疲労対策

鋼床版の疲労対策として、車道部にFCA鋼を採用し、さらに車道部のUリブと横リブが交差する溶接部50mm範囲に対して、3R以上の止端仕上げを行っている。さらに床版厚は最薄部で現行規定通りの16mmであるが、実際には30mm厚に達している部分もある。舗装は通常の鋼床版と同じく、基層にグース、表層には通常のアスファルト混合物舗装を舗設する予定だ。

照明および排水設備

同橋で特にこだわっているのが、景観や環境対策であることは先述した。照明や排水設備も、周囲の景観や、動植物への環境面での負の影響をもたらさない様に最新の注意を図っている。

まず、多摩川に生息する生物へ配慮するため川面に光が漏れないように低位置照明を採用した。照明柱(高い灯具位置)を避け、高欄および車両用防護柵に埋め込む照明とすることで、干潟への光の漏出を防ぎ、光害のリスクを減らした。また副次的な効果として、ポール照明を採用したことで、点検車での点検が容易になっている。車両用防護柵の照明は車両衝突時に衝突車両への破損物による二次災害を防止するため、設置位置を工夫している。

車道部の定位置照明は眩しさ(グレア)対策を施した照明器具を採用する予定だ。照明の後ろに反射板があり、それに光を当てて反射させ前を照らすもの。首都高速道路などでも採用されている。

次に排水設備である。まず横引管を廃止した。流末はP2からP5までない。延長600m全てにステンレス製排水溝を採用し、両岸に水を流す構造とした。橋梁の断面構成は中央に車道、両サイドに自転車道と歩道がそれぞれ配置されている。自転車と歩道は道路構造令上、段差や柵などで区別しなければならないため、マウントアップしているが、その歩道のマウントアップ(自転車道との境界部)のところに排水溝を入れることによって、車道部の水を流し、そのまま両岸に水を誘導し、横引管を省略した。

排水溝は、維持管理がしやすいようにオープンな構造にした。そのため、蓋を開ける必要もなく、高圧水で一気に清掃できる。なお、流末部分(両岸端部)には特に防食上の負担を考慮し、高気密ステンレス製排水管を採用している。

今後は、残る側床版を架設し、さらに高欄など付属物の施工や舗装などを進めて行く。

また、干潟部の地形の回復なども行っていく。

ほぼ閉合した状況の羽田連絡道路(仮称) 2月20日撮影

「多摩川河口部の広がりを感じる水平基調に

調和した橋梁」

川崎市建設緑政局

磯田 博和局長コメント

2017年の工事着手から約3年半が経過し、この間、令和元年東日本台風の影響を受けることもありましたが、ついに多摩川を渡河する一連の橋梁がつながり、完成に向けて大詰めとなってきました」。

この橋は、ライフサイエンス・環境分野における世界最高水準の研究開発施設が進出する川崎市殿町の「キングスカイフロント」と共に国家戦略特区として形成が進む「羽田グローバルウイングズ」を物理的に一体にすることで、日本を代表する成長戦略拠点としての形成を加速し、国際競争力の向上に寄与することが期待されています。また、羽田空港へのアクセス性の向上により、川崎臨海部の機能・価値を高め、本市の持続的な発展を支える重要なインフラになると考えています。

また工事は、貴重な河口干潟をはじめとした自然環境への配慮や、航空法による高さ制限、軟弱な粘性土層と深い支持地盤などの非常に厳しい条件下で、受発注者の様々な創意工夫のもと、技術的に難易度の高い工事を安全第一で進めてきました。完成しますと中央支間240mを有する複合ラーメン橋としては国内最大になります。多摩川河口部の広がりを感じる水平基調に調和した橋梁にご期待ください。

今後は、整備効果の早期発現に向けて、残りの川崎側取付部や橋面工などの工事を安全かつ円滑に進め、令和3年度の一日も早い開通に向けて、発注者・受注者ともに一丸となり取り組んでまいりますので、引き続き、ご理解とご協力のほど、よろしくお願いいたします。

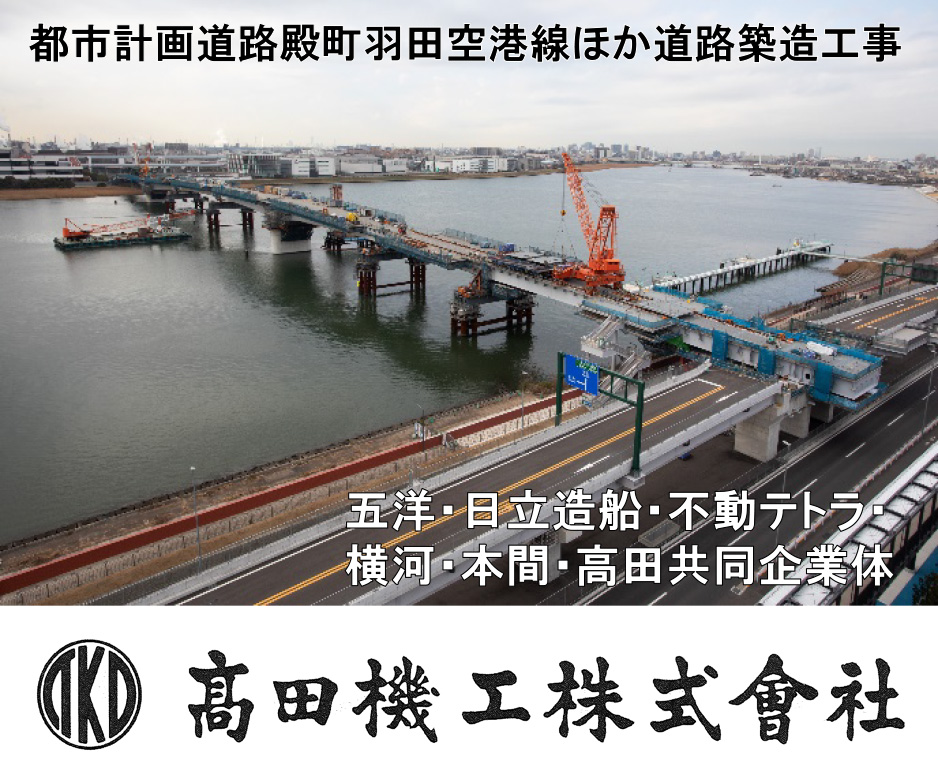

基本詳細設計は、パシフィックコンサルタンツ。元請は五洋・日立造船・不動テトラ・横河・本間・高田JV。一次下請けは五栄土木、大新土木、東洋船舶工業、トーヨーテクニカ、深田サルベージ建設、オックスジャッキほか。(2021年2月22日掲載)