水中梁はボルト・ナットを含めすべて二相ステンレス鋼を採用

鳥取市 擬宝珠橋 水中梁の上に木造橋を乗せる日本初の工法で復元

公共工事ですべて二相ステンレス鋼製の構造物は国内初

水中梁を見えにくくするために上面を黒塗装

水中梁は復元橋を支える基礎でもあることから、耐久性に優れたステンレスとしている。そのなかでも、通常のステンレス鋼と比較して軽量化を可能とする強度を持ち、耐食性にも優れた「二相ステンレス鋼(SUS821L1)」(日鉄ステンレス)を構造部材とボルト・ナットに採用した。公共工事でボルト・ナットを含めたすべて二相ステンレス鋼製の構造物は国内初となる。

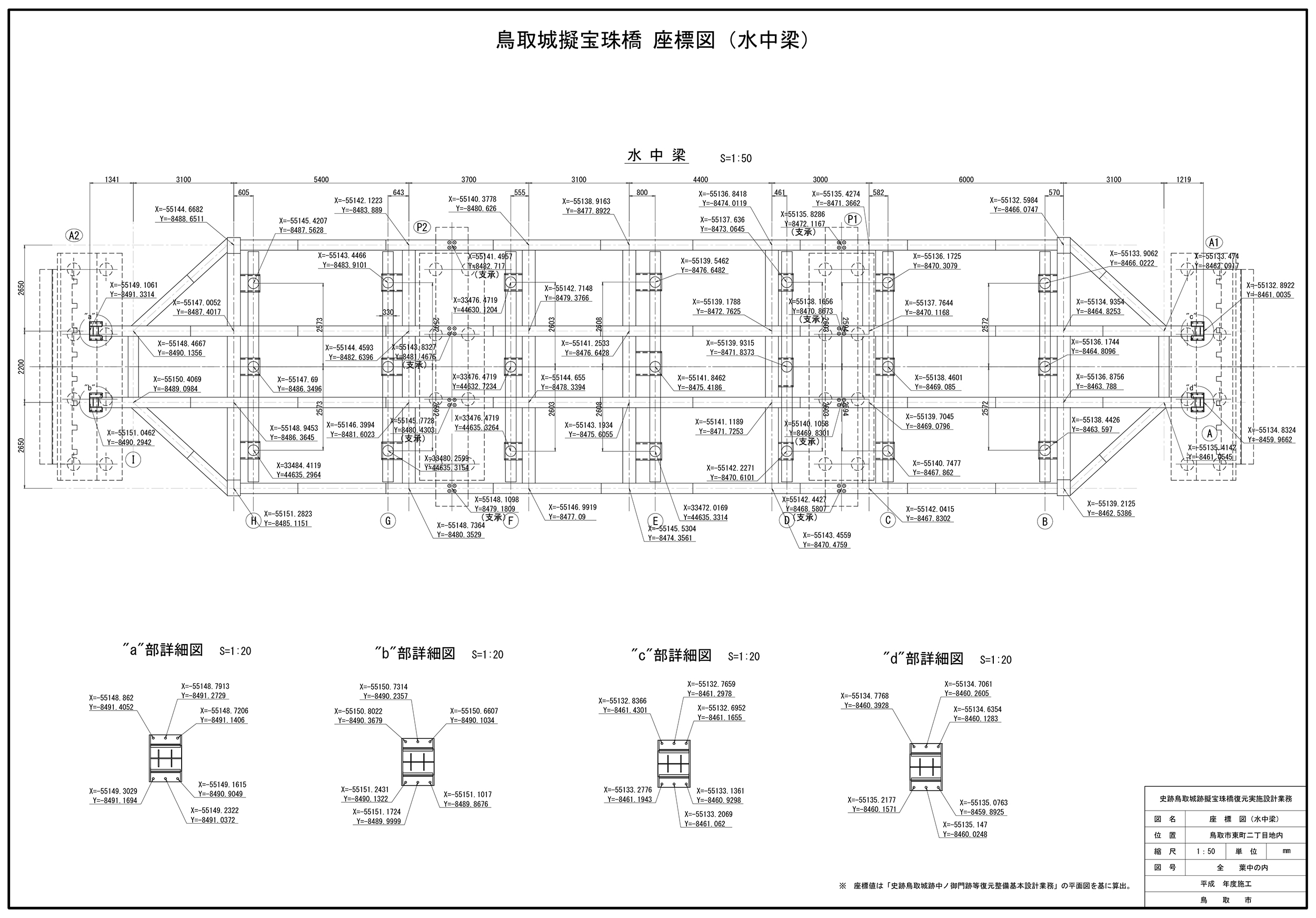

水中梁設計図

製作は楢崎製作所が同社の室蘭工場で行い、完全な仮組みをして精度を確認した後に11ブロックに分割して現場まで運搬した。現場では4ブロックにする地組みを行っている。水中梁の面積は上面60㎡、ボルト・ナットを含めた総重量は32t。1ブロックの平均重量は約8t(最大約12t)で、仮設ヤードから60tクレーンを使用して据え付けていった。橋脚部分はアンカーで固定したが、両側は橋台上に定着させたプレートの上に載せるだけにしている。夏と冬で温度差が30度程度あるので部材の伸縮幅を考慮したことと、地震時の揺れを吸収させるためだ。なお、擬宝珠橋全体でレベル2地震動に耐える構造としている。

楢崎製作所室蘭工場で製作された/水中梁の架設

景観上、堀の水のなかにある水中梁を見えにくくするために、製作後に上面を黒塗装する工夫も行った。塗装はエポキシ樹脂塗装2層+フッ素塗装2層の4層で行ったが、一般的にステンレス厚板に塗装するケースは少なく、エポキシ樹脂塗装もステンレスでは剥がれてしまう恐れがあったので、試行錯誤をしながら下地処理や酸洗い処理を行って塗装していった。

各ブロックの接合は、二相ステンレス鋼を現場溶接できる技術者の確保が難しかったこともあり、ボルト接合としている。しかし、「上面塗装を行ったことにより、上面と下面で温度差が出て、水中梁にねじれが生じてしまい、ボルト接合が大変だった」(元請の戸田建設)という。

接合は2018(平成30)年6月に施工されたが、上面温度が直射日光で約70度となった一方、下面温度は約40度で、30度近い温度差のためにねじれが生じてしまったわけだ。室蘭工場での組み立て時にはキャンバーのたわみは設計値±2mmで収まっていたが、現場施工時には場所によっては設計値±5mmという大きな値となった。ボルトとボルト孔のクリアランスは1mmもなく、ボルトのせん断力だけで接合する支圧接合だったために、規格値内のたわみであってもなかなかボルトを入れることができなかった。それでも、まずクリアランスがまったくない四隅のボルト孔にボルトを入れて、ねじれが発生しない順番で接合していった。

水中梁にねじれが生じて、なかなかボルトを入れることができなかった

水中梁と木造橋の橋脚との接続は、工場で一体製作をした高さ50cmの張出ブラケット(二相ステンレス鋼)を横桁から上面と同じ高さで設置して行った。堀底に接しない張出ブラケットとすることで、橋脚遺構を保全することができると同時に、正確な位置での橋脚復元も可能となった。また、水中梁が遺構と接してしまう箇所は、梁の下部を抉って対応した。

水中梁上面には黒塗装を行った。張出ブラケットにより、水中梁と木造橋橋脚を接続

木材の品質確保のために検査回数を倍増、入替え率も倍の29%に

保存処理ではモックル処理を採用

木造橋は、橋脚と床板が岩手県南部地方産の栗材、桁と高欄が静岡県天竜地区を主としたひのき材で、両方とも樹齢100年程度のものを使用している。約26カ月の工期のうち、木材の自然乾燥に約1年間をかけているが、水分を含んだ状態でいきなり最終加工をすると割れが発生するため、乾燥状態を確認しながら、一次製材と二次製材を行ったためだ。最終的には約80cmの丸太が最大で36cmの角材となった。

さらに品質検査も通常は粗挽き検査と二次製材検査の2回だが、一次製材検査と一次加工検査を追加して合計4回行い、木材の品質確保を図った。このため、木材の入替え率(不適合の割合)は当初約10~15%と予想されていたものが、29%になった。このうちの8割は栗材の入替えだった。検査を2倍にしたことで入替え率も倍になったが、品質の高い木材を使用することができた。

二次製材検査

木材の保存処理では、モックル処理(酸化亜鉛含浸処理)を採用した。モックル処理とは、従来のように殺菌・殺虫力のある薬液を木材に注入するのではなく、有機酸亜鉛・ポリエチレングリコールを主成分とする薬液を木材内部で化学変化させて防腐・防蟻・寸法安定を図るもの。人体に有害とされる重金属は使用していないために環境に優しく、堀の水質に影響がないことや、耐久性に優れていることが採用理由となった。処理自体は木橋工を担当したモクラボの兵庫工場(一部の大きな部材は宮崎工場)で加圧式注入によって実施した。

モクラボ兵庫工場でのモックル処理

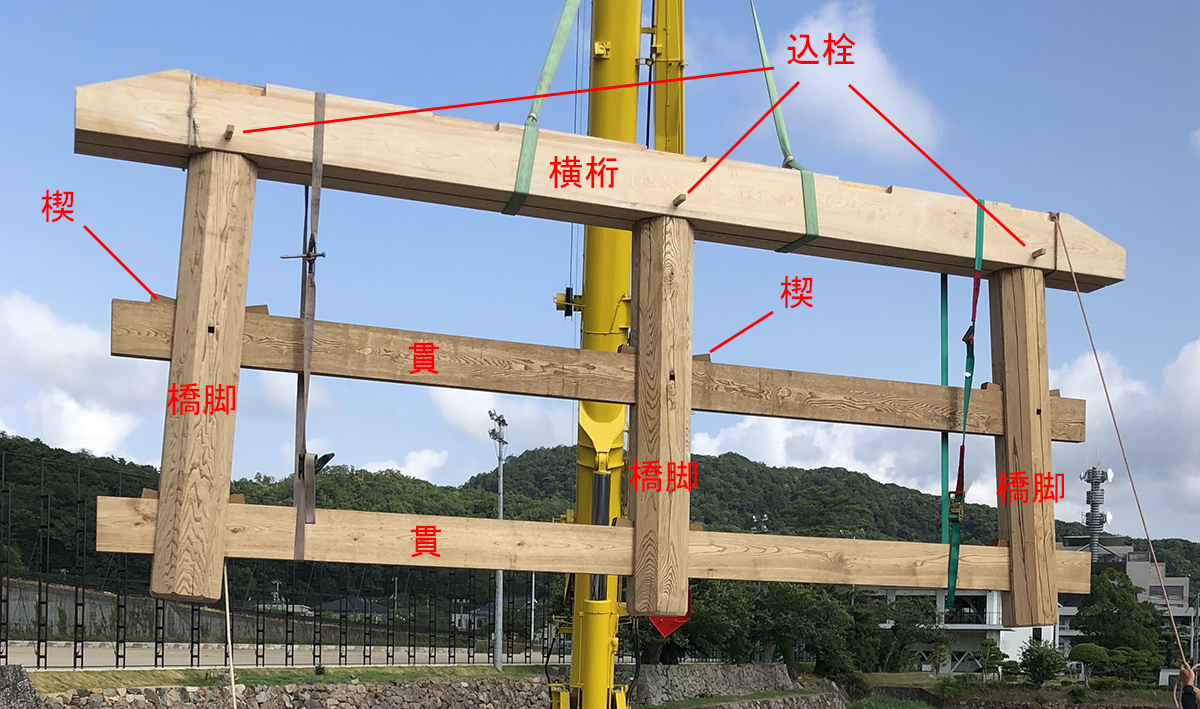

同兵庫工場で桁から上の仮組み立てを実施後、2018年8月2日から現地での組み立てに入っていった。橋台上に枕木を設置した後に、仮設ヤードで鳥居形に組み上げた橋脚、貫(橋脚3本をつなぐ横材)と横桁をクレーンで吊り上げて設置した。鳥居形の橋脚、貫と横桁の最大重量は約1.2tあるが、釘やボルトは使用せず、伝統木工の込栓(こみせん)と楔のみの固定で吊り上げを可能として、7組を両橋台側から施工していった。支間長は最長で6.187m、最短で3.121mと各支間バラバラだが、復元対象となった橋がもともとそのような支間長だった。

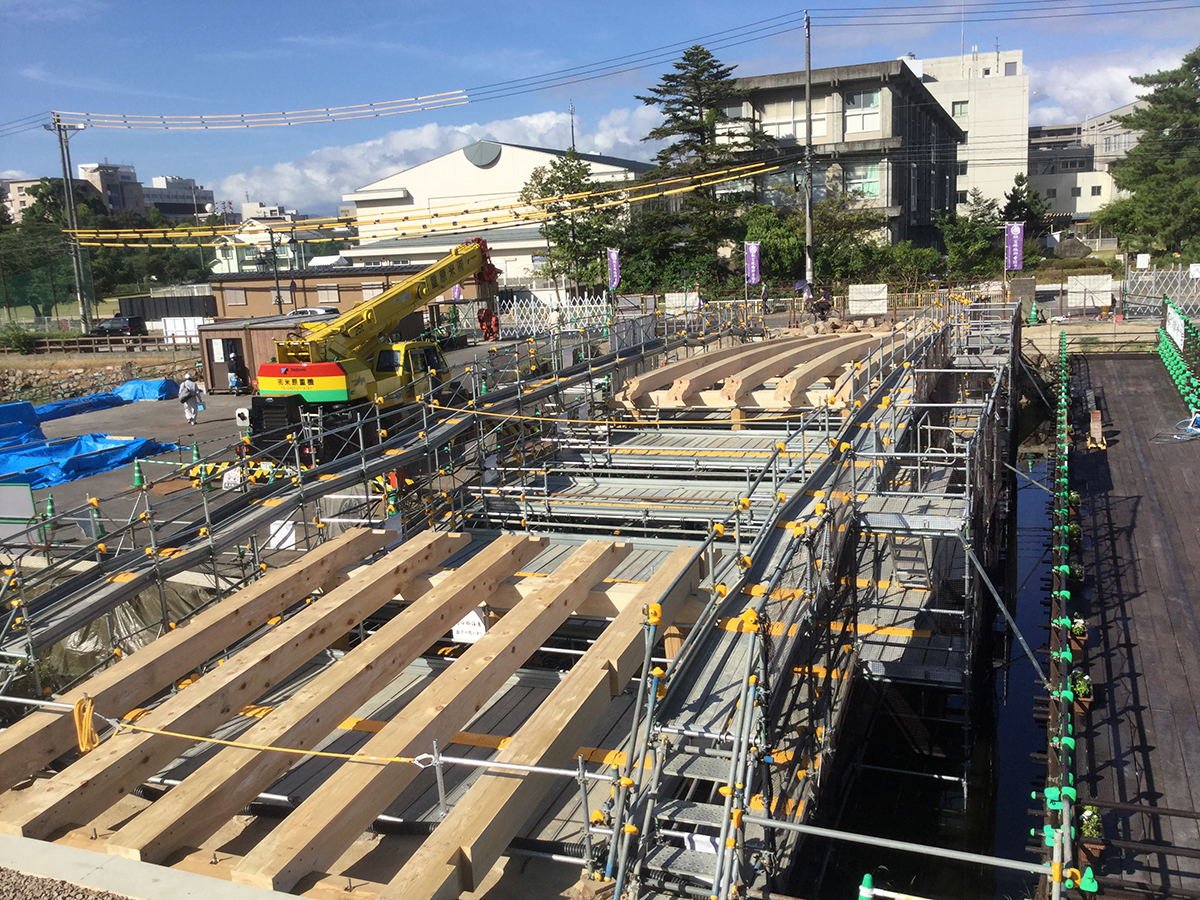

橋脚、貫と横桁の設置が完了したところから、1本約300kgの縦桁の架設をクレーンで行った。桁は5主桁で、台持ち継手によって橋軸方向に接合した。

橋脚、貫、横桁を鳥居型に組み上げ、架設した/部材の名称(文化財保存計画協会提供)

縦桁架設/台持ち継手(文化財保存計画協会提供)

床板は橋軸方向246mm×橋軸直角方向3000mm×厚さ106mmのものを300枚配置し、高欄、親柱と施工していった。

擬宝珠橋の名前の由来となった擬宝珠については、ひとつだけ現存していたものを3次元レーダーで測量し、蛍光X戦で成分分析をして復元をしたうえで、工事の最終段階に取り付けを行った。

床板の架設/高欄・親柱の施工

擬宝珠の復元作業/設置された擬宝珠(大柴功治撮影)

通常の木造橋の架け替え周期が20~30年であるのに対して、適切な維持管理を行うことによって、鳥取市では50年以上の耐用年数を目指している。

復元が完了した擬宝珠橋全景(大柴功治撮影)

2018年10月8日には完成式が開催され、渡り初めも行われた

元請は戸田建設。設計・監理は文化財保存計画協会。設計協力は大日本コンサルタント、金箱構造設計事務所。協力会社は、水中梁製作:楢崎製作所、水中梁設置:大昌エンジニアリング、木橋工(一次):モクラボ、木橋工(二次):平山工務店。

(2019年2月22日掲載 大柴功治)