上信越道の湯川橋下り線で採用

NEXCO東日本 橋梁レベリング層用グースアスファルト混合物を床版防水層として施工

施工前に各種試験で性能を確認

剥離試験結果は0の値示す

東日本高速道路は、実際の施工を行う前に①室内配合試験、②試験練り、③試験舗装を行った上で実橋に施工した。

①では、今回骨材に安山岩を使っており、ストレートアスファルト(ストアス)との相性があまり良くないため、アスファルトの皮膜状況を確認した。その結果、新型グースは骨材間によく回りコーティング性能がすこぶる良く、剥離試験の結果、0%(全く剥離しない)の値を示した。骨材配合比・合成粒度については、設計・施工手引き(案)の中で、標準粒度範囲の中央値を目標に設計している。

①では、今回骨材に安山岩を使っており、ストレートアスファルト(ストアス)との相性があまり良くないため、アスファルトの皮膜状況を確認した。その結果、新型グースは骨材間によく回りコーティング性能がすこぶる良く、剥離試験の結果、0%(全く剥離しない)の値を示した。骨材配合比・合成粒度については、設計・施工手引き(案)の中で、標準粒度範囲の中央値を目標に設計している。

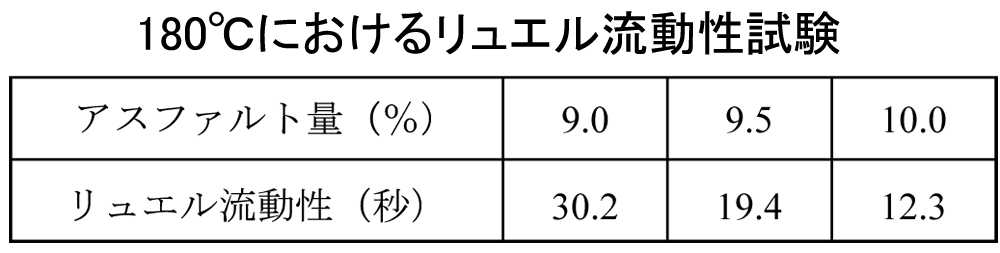

また、最適アスファルト量を決定するに当たっては、As量9.5%±0.5%・混合物温度180℃±20℃の3配合9点でデータを取る試験を実施した。その結果、混合物温度180℃、リュエル流動性試験(グースアスファルトのワーカビリティを調査する試験、先端に半球のついた棒を試験体の中に落とし、沈下量を調べる)15秒で最適アスファルト量を9.8%と決定した。

混合物の物性要求性能については、ホイルトラッキング試験でDS(動的安定度)=2630(基準は前述のように1000以上)、曲げ試験では曲げ強度17.6MPa。曲げ破断ひずみ11.2(基準8以上)を示しており、いずれも性能的に問題のない数値を示した。

5時間経っても使用可能

水深ホイルトラック試験後も剥離率0を維持

次に②試験練りである。実際に用いるプラントで室内試験と同様の数値が出せるかについて、混合物性状確認を実施した。常温・加熱骨材の粒度は、常温/加熱による合成粒度の大きな差は認められず、アスファルト量についてはプラントから出てくるアスファルト量印字記録設定値との差-0.07~0.05と基準値の±0.3%以内に収まる数値であることが確認できた。

また、練り落とし後は、クッカー車クッキング1・3・5時間における性状確認、廃棄限界を知るための試験も行った。リュエル流動性試験では混合物温度が1時間 186℃、3時間184℃、5時間189℃と変わらず(補節温度の基準値180℃近傍に値し)、流動性も1時間11.3秒、3時間10.2秒、5時間8.4秒と基準値の3~20秒の内部に収まることが確認できた。あわせてホイルトラッキング試験、曲げ試験とも室内試験と同様、基準値以上の数値を示して性能的に問題ないことを確認した。

さらに水浸ホイルトラック試験も行ったが、平均剥離率は0と基準値である5%以下であるばかりか、基層が全く剥離しなかった。これは「骨材のグースによるコーティングが非常に良く、ストアスと相性の悪い安山岩に水が到達しないことで剥離を生じさせないと考えられる」(NEXCO東日本)としている。加えて目視観察でも混合むらや材料分離が無く、アスファルト皮膜状況も良好であることから、クッカー車の輸送想定限界である5時間を廃棄限界として設定することに決めた。

模擬床版で0.6Mpa以上

最後に③試験舗装を実施した。プラント出荷後、クッカー車で1時間クッキングし、グースフィニッシャで敷き均すもので、わざと湿潤させた工区2m2を含む22.5m2のヤードで試験した。その結果、リュエル流動性試験はクッキング後1時間で187℃の合材温度、9.1秒の流動性を確保していること確認した。また2層目施工までの養生時間を想定するため、20℃程度の外気温で表面温度を測定した結果約1時間半で2層目(表層:高機能Ⅱ型)施工に必要な開放温度50℃に下がることを確認した。

コンクリート床版との接着確認を模擬RC床版(30×30cm)を使用して試験した結果、(舗装切削後を想定した)チッピング面で0.69MPa、(床版が多少傷んでいる箇所を想定した)砥り面で0.64MPa、(平滑面を想定した)ショットブラスト投射面で0.75MPaと、いずれも基準値となる0.6MPa以上の接着強度を確認するとともに、ショットブラストの有効性を改めて確認することができた。なお、同試験施工にあたっては、防水層との間にプライマーの施工をわざと行わず気泡の出現状況を調査した。なお、湿潤工区は乾燥面と比較にならない数量の気泡が出たため、従来の防水工と同様施工はNGと判断した。また、この後に改めてプライマーを塗布して防水層施工し、気泡が出ないことも確認している。

グレードⅡより大幅に工期を短縮

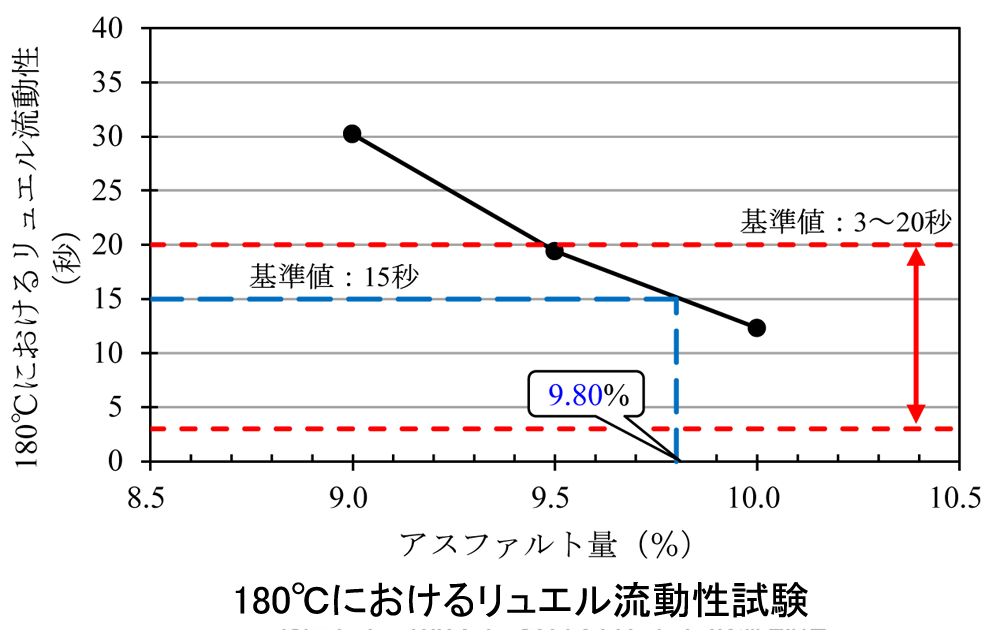

本施工のプラント設定条件、混合物製造条件は別表のとおり。

本施工計画

混合時間はドライで15秒、ウエットで45秒とした。1パッチあたりは通常2t練れるが、橋梁レベリング層用グースアスファルトの場合、フィラーの量(通常のストレートアスファルトは4vol.%程度、橋梁レベリング層用グースアスファルトは20~25vol.%程度)が多くプラントの管理が出来辛いことから1㌧しか練ることができないと想定して混合量を落としている。また現場条件は廃棄限界を5時間としたほか、冬季施工であることから排出温度を190℃±10℃と基準値より10℃程度上げて施工に臨んでいる。施工に用いるクッカー車はガス式を2台と電気式を3台を用いて施工した。グースフィニッシャは幅2.4~5.5mまで対応できる機械1台用意して施工している。施工速度はグースフィニッシャの一般的な施工速度に当たる0.5~1.0m/分を目指して施工している。下地処理方法は、床版全面の打音検査を行い、必要箇所の断面修復を実施した上で、床版全面をスチールショットブラスト仕上げとした。投射密度は50kg/分で当初設計していたが、以前の舗装のタックコートなどがこの投射密度では取りきれないと判断して、今回は部分的に150kg/分で研掃した。投射密度は施工時間短縮と密接に関係するため「欲を言えばタックコートが多少残っていても相応の接着強度を発揮できるプライマーが欲しい」(同)としている。

混合時間はドライで15秒、ウエットで45秒とした。1パッチあたりは通常2t練れるが、橋梁レベリング層用グースアスファルトの場合、フィラーの量(通常のストレートアスファルトは4vol.%程度、橋梁レベリング層用グースアスファルトは20~25vol.%程度)が多くプラントの管理が出来辛いことから1㌧しか練ることができないと想定して混合量を落としている。また現場条件は廃棄限界を5時間としたほか、冬季施工であることから排出温度を190℃±10℃と基準値より10℃程度上げて施工に臨んでいる。施工に用いるクッカー車はガス式を2台と電気式を3台を用いて施工した。グースフィニッシャは幅2.4~5.5mまで対応できる機械1台用意して施工している。施工速度はグースフィニッシャの一般的な施工速度に当たる0.5~1.0m/分を目指して施工している。下地処理方法は、床版全面の打音検査を行い、必要箇所の断面修復を実施した上で、床版全面をスチールショットブラスト仕上げとした。投射密度は50kg/分で当初設計していたが、以前の舗装のタックコートなどがこの投射密度では取りきれないと判断して、今回は部分的に150kg/分で研掃した。投射密度は施工時間短縮と密接に関係するため「欲を言えばタックコートが多少残っていても相応の接着強度を発揮できるプライマーが欲しい」(同)としている。

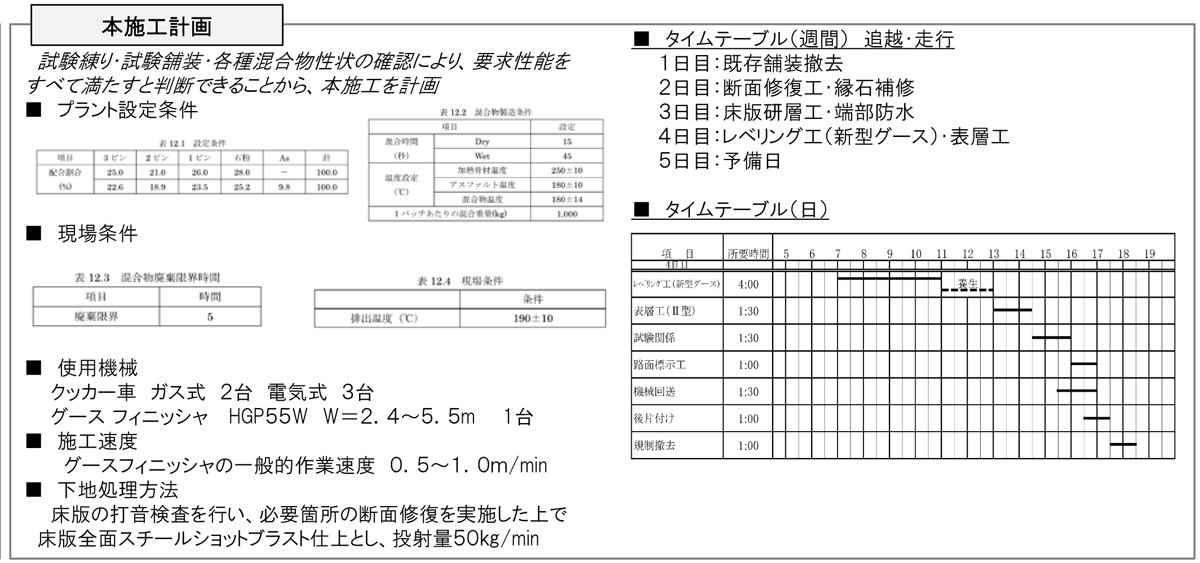

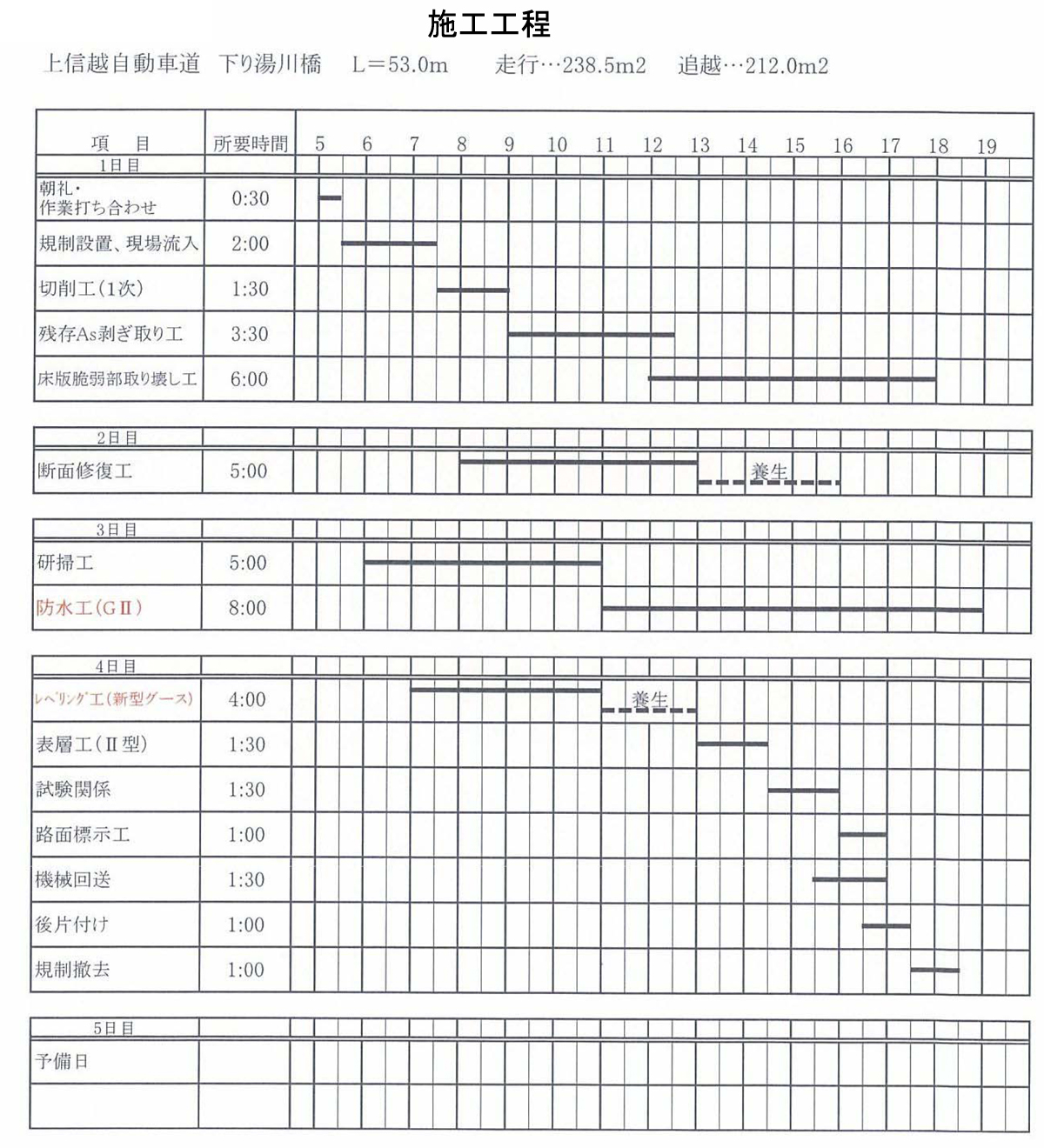

ただ、同地は交通量が比較的少なく、昼夜連続施工が可能。そのため、今回は2週に分けて平日に4日間連続で1週目は追越(212m2)、2週目は通行車線(238.5m2)をそれぞれ規制して施工した。工程は1日目が既存舗装の撤去、2日目が断面修復工および縁石の補修、3日目が床版の研掃および端部防水(グレードⅡ)、4日目がレベリング層(防水層となる新型グースの施工)および表層舗装工を行った。予備日は1日取っていたが、「使う必要が無かった」(同)。一方で「グレードⅡで既設床版防水を施工する場合は5日目まで目一杯施工する必要があり、大きく工期を短縮できている」(同)としている。

使用するクッカー車およびグースフィニッシャ

練り落とされたグースアスファルト/ショットブラスト投射密度は50kg/分を150kg/分に変更した

断面修復工を施した(左)後、橋梁レベリング層用グースアスファルトを施工

関東支社だけでも年間10橋程度の需要あり

クッカー車などの整備が必要

橋梁レベリング層用グースアスファルトを採用するにあたって課題は「長期的な耐久性能はまだ不透明」(同)な点だ。グレードⅡに関しては30年の性能を追求目標としているが、「新型グースの場合、長期的な劣化性状が分からず、従来のグレードⅠよりは高い性能を期待できるものの、グレードⅡと比べてどの程度の性能を有するのか見極める必要がある」(同)としている。また、需要が読めないためクッカー車が少なく、飛躍的に需要増大した場合即応できる体制にないことが課題だ。

尤も需要の増大は期待できそうだ。「今後は、グレードⅡを使いたいが、規制の関係上施工できず、やむをえずグレードⅠを使っているような箇所で橋梁レベリング層用グースアスファルトによる床版防水工を使っていきたい」(同)方針。関東支社管内は現状、舗装打ち替えにおける施工時間は4~5時間程度しか取れない。そのためグレードⅠでの床版防水しか選択できず床版の長寿命化に寄与しているとは必ずしも言えない状態だ。新型グースはいわば次善の策であり、現状ではこの橋梁レベリング層用グースアスファルトが適用されていく傾向になる可能性が大きい。「関東支社だけで年間10橋ぐらいの需要がある」(同)としている。

施工は鹿島道路。