橋梁を全面塗り替え 支承交換など

NEXCO西日本 沖縄道許田高架橋で大規模な塩害補修

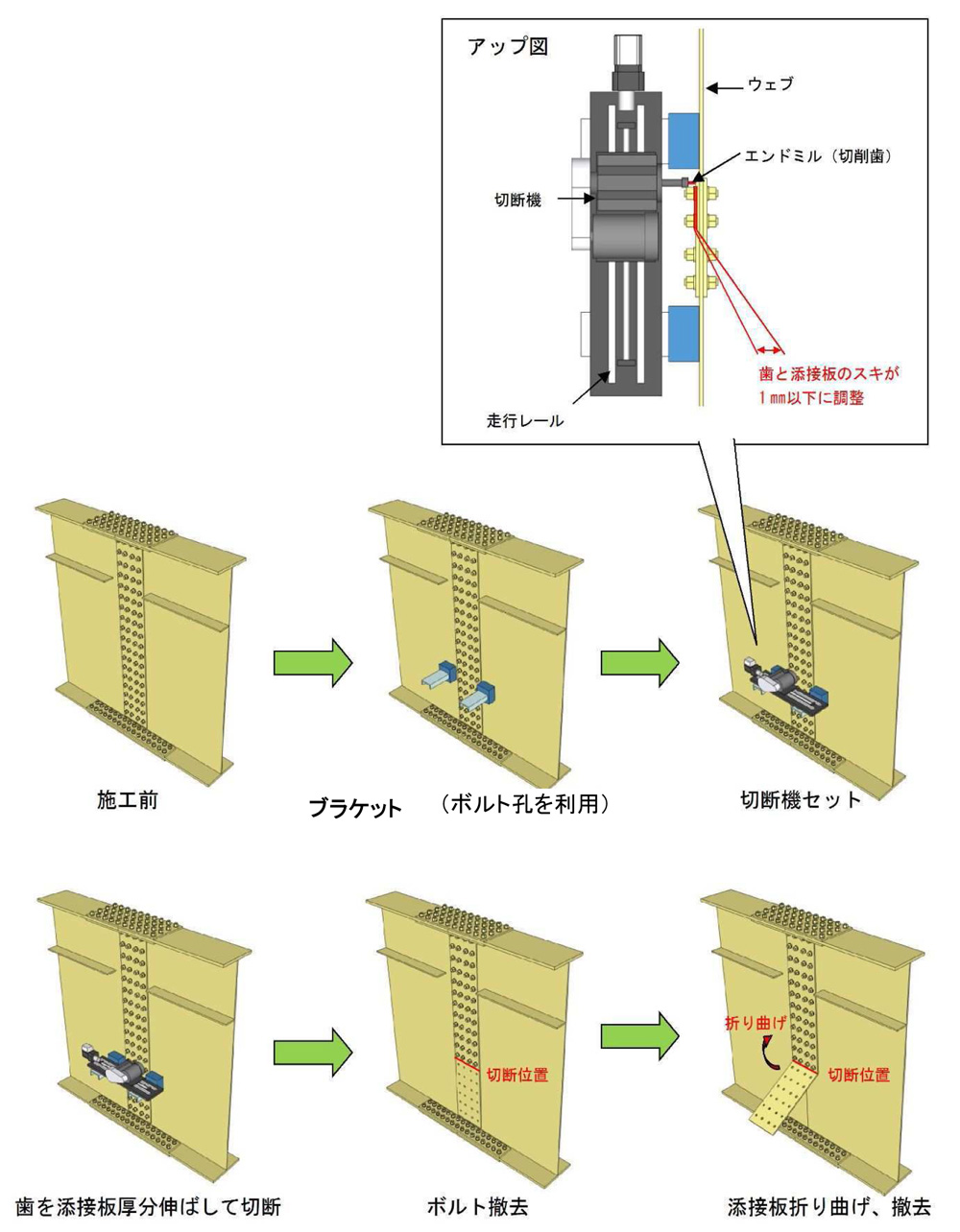

特殊な治具を用いて既設添接板を切断

事前にバイパスプレートを設置

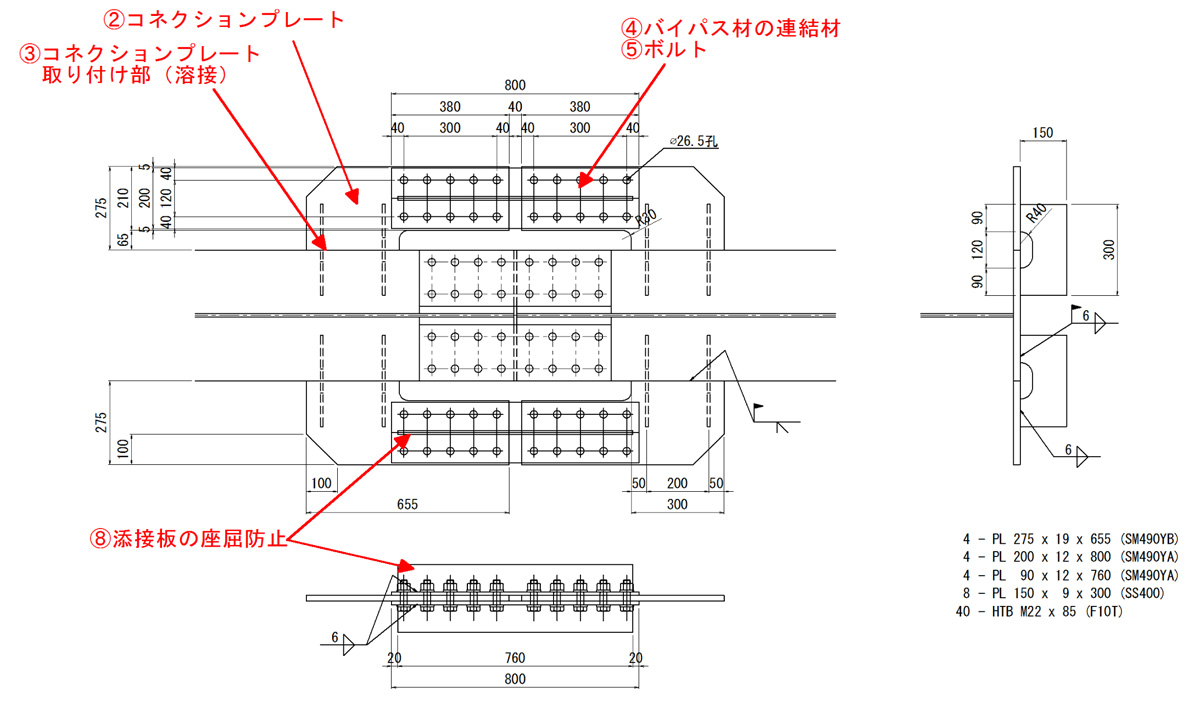

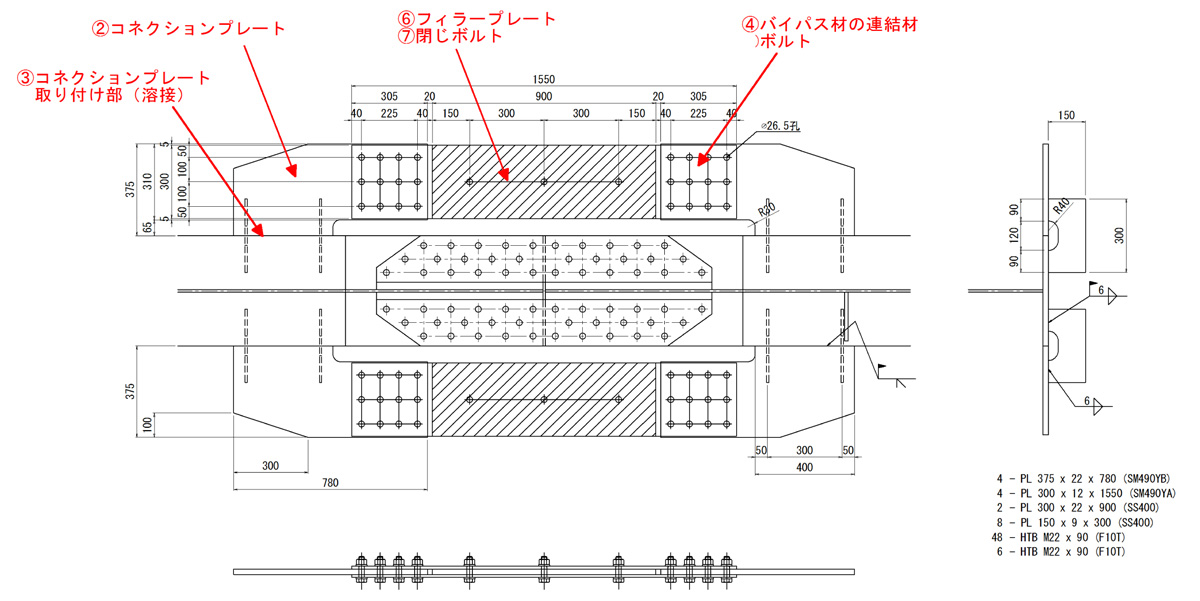

次に取替手順、工法である。構造上の安全を確保するために、箇所ごとの添接板を全部取り外すことは出来ないので、高さ方向に3分割して施工する。即ち1日目は(3分割した)1番下の部分を取り外して母材部分を溶射して新しい添接板の一部を取り付けて1日が終わる。それを中、上と3回繰り返す。ボルトの撤去から手順を踏まえて詳しく書くと、まず、下フランジの添接部を取り外すとその部分の耐力が不足するため、それを補強する一時的な補強部材(バイパスプレート)を設けてそちらに力を伝えるような構造を事前に造る。その際、圧縮がかかる箇所と引張りがかかる箇所で補強部材の形状を変える。具体的には長さを変えたり、リブを入れることで断面性能が良くなり座屈しないようにするなどの工夫を施している。

切断機械(左写真)と切断手順(右図)

圧縮フランジのバイパス材/引張フランジのバイパス材

バイパス材例(施工が終わっているので一部取り外している)

その上で、下フランジのボルトを外して母材をブラスト(試験により確実なアンカーパターンをつけるため投射材にはアルミナ製を使用している)してTAPS溶射を施し、添接板を溶射ボルトで復旧する。

ウエブ面は下半分、上半分という順でボルト及び添接板を除去し、新たなものに取り替える。その際の添接板切断にはエンドミル(切断工具)を装備した特殊な切断機を開発して施工している。取り付けは切断機を取り付けるのに適当な箇所のボルトを先行で取り外してそのボルト孔を利用して、機械を取り付ける。設置の際、エンドミル先端とウエブとの間には隙間ゲージを利用して1㍉の隙間を設けてウエブに損傷を与えないようにしているのが特徴だ。そして当該添接板の切断位置までのボルトを切断した後は添接板を折り曲げて撤去する。これを繰り返す。上フランジ添接板に関しては床版コンクリートに添接板上面が埋め込まれており、取り替えることは出来ないため、ブラストした上で現場にてTAPS溶射を施工して防食している。なお溶射皮膜の厚みは基本的に100µm以上を設定し管理している。

添接部の下地(TAPS溶射で防食)/取替施工後の添接部/上部のみ現場防食

既存塗膜は一般部で1,200µm、特殊部で1,800µm

IH工法を採用し、1度で全厚を剥離

塗替え塗装

塗替え塗装工の面積は、約54,000平方㍍に及ぶ。既存塗膜成分中には調査の結果、鉛を含有しており、2014年5月30日に厚労省および国交省から出た「鉛等有害物を含有する塗料の剥離やかき落としにおける労働者の健康障害防止について」文書に従い、従来工法のままではブラストはできない。一方で、厳しい塩害により塗膜を何度も塗り重ねていることから既存塗膜の膜厚は一般部で1,200µm、特殊部で1,800µmという数値に達している。塗膜剥離剤も検討したが、「この膜厚では3~4回塗布しなければならずコストおよび工期的に難しい」(元請の日本橋梁)。そのためIH(電磁誘導加熱)を利用して既存塗膜を剥離するIH工法(ノルウェーRPR社製装置)を採用した。同工法は、西日本高速道路でも関門橋(北九州高速道路事務所管内)で採用事例があるなど実績を有しており、この厚膜でも「1度で全厚を剥離できる」(同)。許田高架橋ではRPR装置を6台(OSJBHD保有分5台、他にレンタル1台)投入している。装置一台当たりの1日施工量は20~25平方㍍であり、合計120~150平方㍍施工している。

IH工法の施工(左、中)と掻き落とし(中写真奥)、除去された既設塗膜(右)

IH工法の採用に際しては、熱を加えて塗膜を剥がす工法であることから①鋼材の機械的性質の変化、②鋼部材の熱による歪み、③鋼桁(添接部)に施されたAl-Mg溶射皮膜の劣化、④高力ボルトの軸力低下、⑤付着塩分量の変化の5点について品質に問題が無いか試験施工により確認した。その結果、①についてはIHによる鋼部材の温度上昇は最大でも200℃以下であるため機械的変化の生じる650℃以上には到達しなかった、②熱による歪みはウエブで最大8㍉程度発生したが、鋼材温度が降下すると0~1㍉程度に収まり、問題となる歪みは発生しなかった、③同様に熱による溶射皮膜への影響もなく(封孔処理は300℃程度で変色するが温度上昇は先述のように200℃以下)、④軸力低下も見られなかった、⑤付着塩分量については、IH施工前は124mg/平方㍍が7mg/平方㍍に大きく低下しており、除去した塗膜と一緒に落ちていると考えられることから水洗いの必要もないという結果が示され、使用に問題はないことが確認された。

高塗着スプレー工法を沖縄県内で初採用

隅角など狭隘な箇所にはヘッド形状などからRPR装置は使用できないため、ブリストルブラスターや狭隘部用の電動工具で対応している。なお、1種ケレンでの仕様であるため、最終的にはブラスト(投射材はフェロニッケル系の「ネオブラスト」を採用)を施している。

塗替え塗装は、塗着効率を上げるため、主に名古屋高速道路公社などで施工実績がある高塗着スプレー工法を採用している。同工法はスプレーミストにマイナスの静電気を帯電させ、アースされた被塗物との間に生じる静電気力を利用して、スプレーミストを鋼材表面に吸着させる工法。スプレーミストをマイナスに帯電させることにより、被塗物との間に静電気力が生じて、従来の手法では飛散してしまう粒子の小さい塗料まで被塗物に 付着させることが可能となり、塗着効率を向上させることができる。また帯電したスプレーミストを「補助エアー」に包み込み塗付するため、横風による飛散も防ぐことができる。沖縄県内では初採用。なお、膜厚は一般部で190µm、特殊部で490µmを標準としている。

高塗着スプレー工法を採用した

落橋防止装置の設置

落橋防止装置はPCケーブル方式を用いている。ここではエスイー製を採用した。

FRP検査路を採用

宮地エンジニアリングおよび日本パーツセンター製

検査路の取替

検査路については、塩害に強いFRP製(宮地エンジニアリングおよび日本パーツセンター)を採用している。桁下に設置することから紫外線劣化も生じにくいと判断した。

採用されたFRP検査路

現状

A1~A2については、塗り替え塗装を除いてほぼ完了している。塗り替え塗装やその後工程の落橋防止装置、検査路の設置をこれから行う。A3~A4はA3~P18までの区間は、支承の取替を完了している。また添接板の取替も5月上旬に完了し、今後塗り替え工事を進めていく予定だ。

元請は日本橋梁。下請はWJ・支承取替がトラスト工業、塗装が沖縄神洋ペイントおよびカシワバラ・コーポレーション、溶射がフジエンジニアリング、部材製作が平伊工業。