NEXCO総研、首都大学東京、前田工繊と日本FRP

トラス形式を採用した新しいFRP検査路

NEXCO総研、首都大学東京、前田工繊と日本FRPは、従来品に比べて防食性能と剛性の向上などが期待できるトラス形式を採用した新しいFRP検査路を共同開発した。手すり部材にトラス構造を取り込み補剛桁化し、床版はサンドイッチ型を採用、床版内部に硬質発泡ウレタンフォームを充填させることで桁全体の剛性を上げて適用可能スパンを長くするとともに、添接部材以外にFRP を用い、防食性能を飛躍的に向上させたもの。従来の鋼製検査路では錆により床版に穴があき点検員が危険にさらされるような事象が生じている(左写真)ことや、従来のFRP検査路では剛性が低い傾向にあったことが開発の発端となった。

を用い、防食性能を飛躍的に向上させたもの。従来の鋼製検査路では錆により床版に穴があき点検員が危険にさらされるような事象が生じている(左写真)ことや、従来のFRP検査路では剛性が低い傾向にあったことが開発の発端となった。

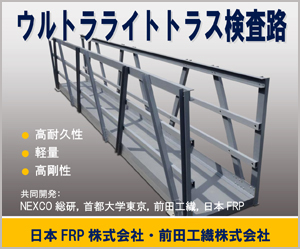

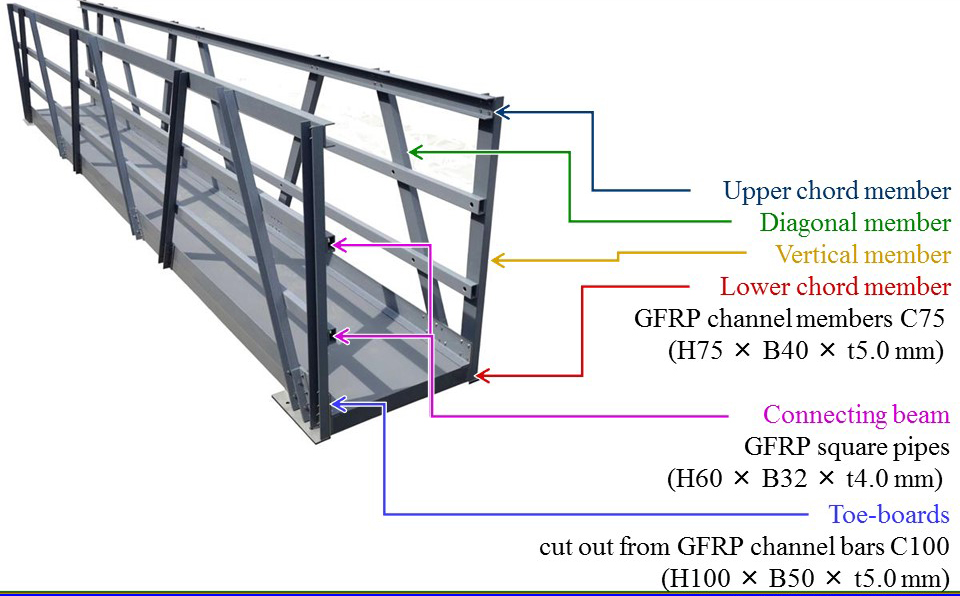

新型検査路の構造概要(左)/トラス構造の一般図(右)

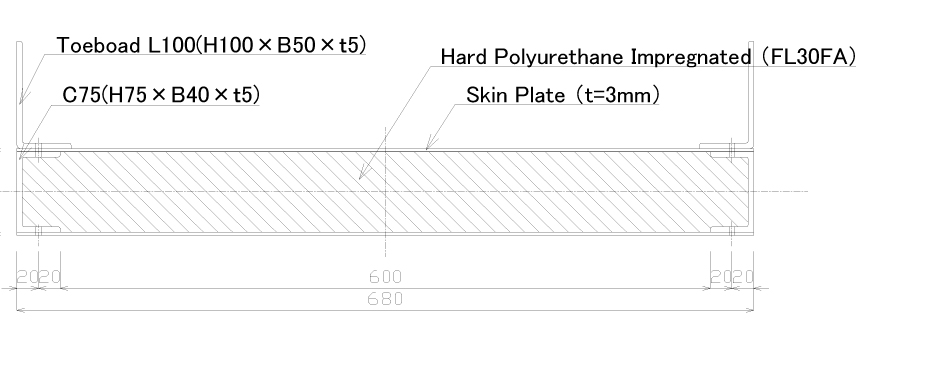

サンドイッチパネル床版の断面構成図(内部には硬質気泡ウレタンフォームを充填)

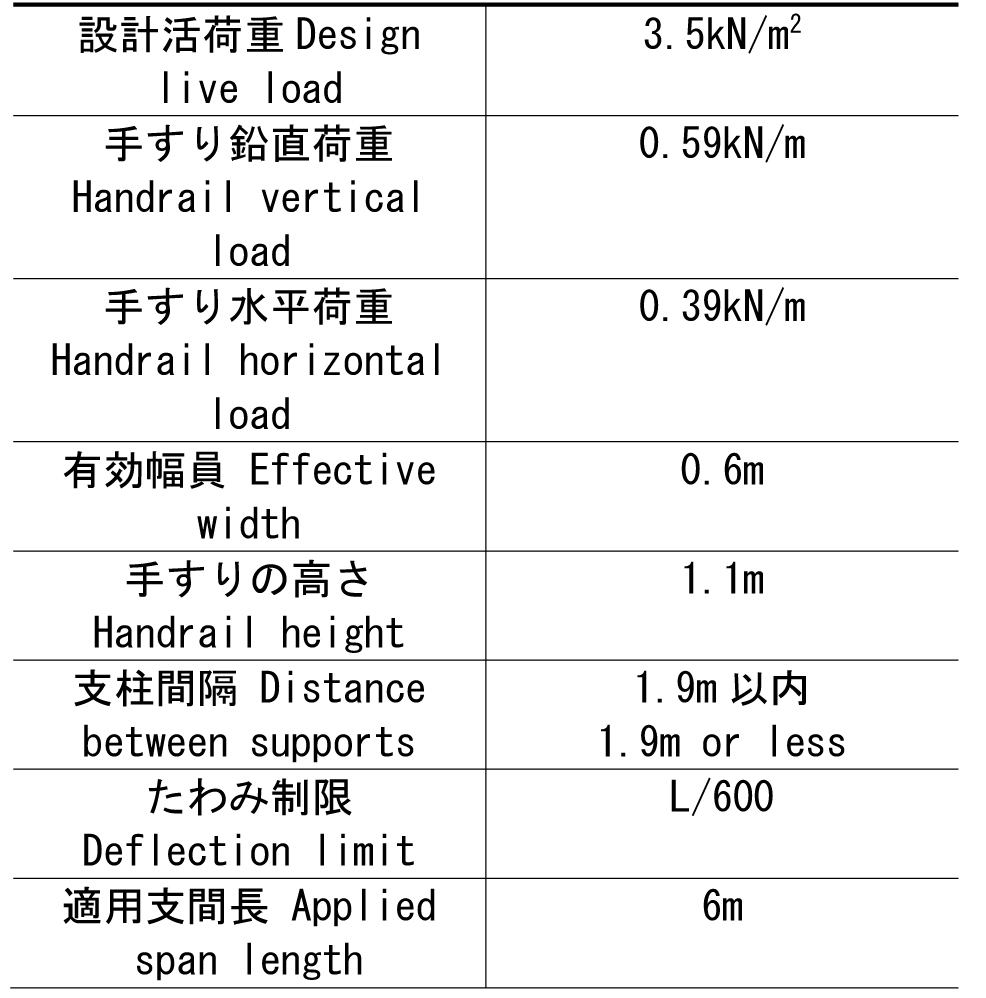

新型FRP検査路の最大スパンは10㍍(トラススパンは1.9㍍)、幅は0.6㍍、手すり高さは1.1㍍。載荷荷重は3.5kN/平方㍍で30㌢間隔に1人程度立つ相当の荷重を負担できる性能を有している。更にはGFRP(ガラス繊維強化プラスチック)製のため鋼製検査路に比べて軽量(29kg/㍍)でワンスパンであれば大人2人で運べるなど施工し易く、山岳部など重機の施設がままならない箇所などで特に優位性がある。添接部(リベットあるいはボルト接合)も防食を意識してステンレス製のものを用いている。桁を支えるブラケットについてもステンレス製を用いているが、これもFRPなど耐食性に優れた素材を用いることができないか検討している。

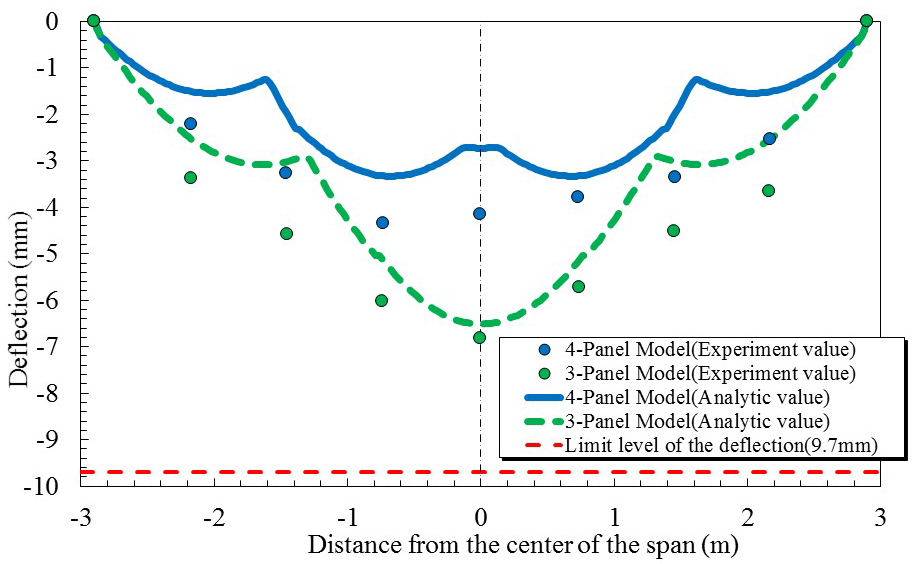

設計条件(左)/4点曲げ載荷実験による耐荷力の検討(右)

同検査路は日本の歩道橋に適用されるたわみ制限L/600も満足している。手すり部の水平荷重についても設計条件の3倍近い1.19kN/㍍、その垂直荷重は設計荷重の約39倍に達する21.8kN/㍍を実測値で示している。

コスト縮減についても、トラス部材には既製の溝形鋼と同寸法である75㍉タイプを引き抜き成形で製作するなど、従来の鋼製検査路と同様の型・寸法で造ることができるため特別な手法や型を用いる必要がなく、イニシャルコストも抑制している。また防食についても製作したFRPにフッ素樹脂塗装を行うことで50年以上の長期耐久性を期待できる、損傷したとしても損傷部材のみの部分取替えで補修可能なため、LCCも縮減できる――などの長所を有している。

今後、NEXCO各社では大規模更新に伴い、桁や床版の交換を行う予定だが、「それに付随して検査路の交換も出てくる」(NEXCO総研)と見ている。各社の高速道路は山間地など施工が難しい箇所に架かっている橋梁も多く、そうした箇所では凍結防止剤などによる塩害で検査路が著しく損傷している事例も少なからず生じている。開発4者は、そうした箇所での交換がし易く、防食性能に優れた検査路として積極的に適用を働きかけていく方針だ。

軽くて施工し易く、耐食性に優れている