-分かっていますか?何が問題なのか- 第64回 道路下の空洞を調べるレーダー探査 ‐モグラの目を持つ探査技術の検証ポイント‐

これでよいのか専門技術者

3.路面下空洞探査に実績の無い調査会社に業務を任せる

過去の連載でも大規模陥没事故について説明しているが、供用している道路には路面陥没事故がつきもので、小さな凹みが僅かずつではあるが深さ方向に、そして水平方向にも拡大し、舗装の版としての許容限界を超えると一気に陥没する。私の経験では、陥没事故の一番多くある原因は、先の述べた3つのうち特に多いのは、ライフラン埋設工事の埋め戻し不良である。また、ライフライン以外では、埋設工事(地下構築物建設工事)完了後、長期にわたって路面陥没に繋がった構築物としては、1962年(昭和37年)都市交通審議会答申された都営地下鉄1号線(西馬込~押上)、6号線(泉岳寺~西高島平)の一部区間に採用された凍結工法採用区間の地盤沈下による空洞発生事故がある。

地下鉄建設工事に採用された凍結工法とは、シールド工法によって地中に建設する地下鉄躯体の土留めや止水として、地下鉄が通過する軟弱地盤の固結安定及び地下水流等の湧、漏水防止などが主目的である。都営地下鉄建設工事に採用された凍結工法とは、土中構築物を建設する地盤を一時的に凍結させ、凍結して施工が容易となった状態でオープンタイプのシールド工法等によって工事を行ない、建設工事が終了すると凍結させた対象地盤の冷却を解いて、地盤を元の状態に戻す工法である。土中の建設工事採用される凍結工法には、ブライン方式と液化ガス方式などがあり、都営地下鉄の場合は、ブライン方式である。

凍結工法を使用した場合の問題点として、建設工事終了後の凍土を融解した後の土の強度低下と沈下がある。路面陥没の一因となる凍解土の強度低下や沈下対策としては、水ガラス系懸濁型注入材(LW)を使って固結安定を図ってはいるが、地盤が均一でない等の理由で長期的にみると不同沈下が生じる事例が多く、都営地下鉄の建設後、30年経た後においても地盤沈下や緩みは止まっていない。ここで厄介なのは、凍結工法を採用した区間が長く、路面陥没となる以前に路面下に発生する空洞を面的にそれも延長が非常に長く、的確に捉えることが求められ、そのために採用した第一次調査法がレーダー探査である。

最終的に落札したのは実績が全くないD社

レーダー探査車両を使った第一次、第二次空洞探査

一般的に供用している道路の路面下にある空洞探査を行う場合は、車載型レーダー探査機器を搭載した車両(以降、レーダー探査車両)を使って対象となる道路を全面的に行う一次調査、一次調査で抽出した空洞予測箇所を対象に、手動レーダー探査機によって詳細に探査しその後、手動レーダー探査によって位置や深さを確定した空洞の内部をボーリングによって調査する二次調査を組み合わせて行っている。今回話題に取り上げるレーダー探査車両を使った第一次、第二次空洞探査を行う対象は、道路延長35.4km 調査延長51.5㎞の一般道路である。

空洞探査業務の発注が、全国に及び、業務量が増加したこともあり、多くの物理探査会社が空洞探査業務の受注を希望している。当然、今から14年前の2008年(平成20年)に起こった国の第三セクターである財団法人道路保全技術センターが絡む、忌まわしい空洞探査発注事件当時は、空洞探査を受注するのは数社であり、まだまだビジネスモデルとしての注目度も低かった。

しかしその後、全国の国道、地方道において路面下の空洞を原因とする陥没事故が多発し、発注規模も全国に拡大、多くの物理的探査技術を専門とする企業が路面下空洞探査業務に参入してきた。そこで、問題となるのは、先に示す地中を探査するレーダー探査車両等を所有していても、計測したデータを適切に解析できる専門技術者がいるのか? 解析結果が適切かである。電磁波の波形を素人が見てもそれが地中の空洞、構築物か否かの判定をするのは不可能である。ここに示す路面下空洞探査の背景下において、道路路面下の空洞探査を発注した。一般競争入札方式で業務発注したところ、路面下探査業務において信頼度の高いG、O、Mなどを含む専門業者が応札したが、最終的に落札したのは実績が全くないD社であった。そこで、路面下空洞探査業務を落札したD社に対し、通常行わないブラインドテストを行い、探査能力の確認を行った。

3.1レーダー探査ブラインドテスト

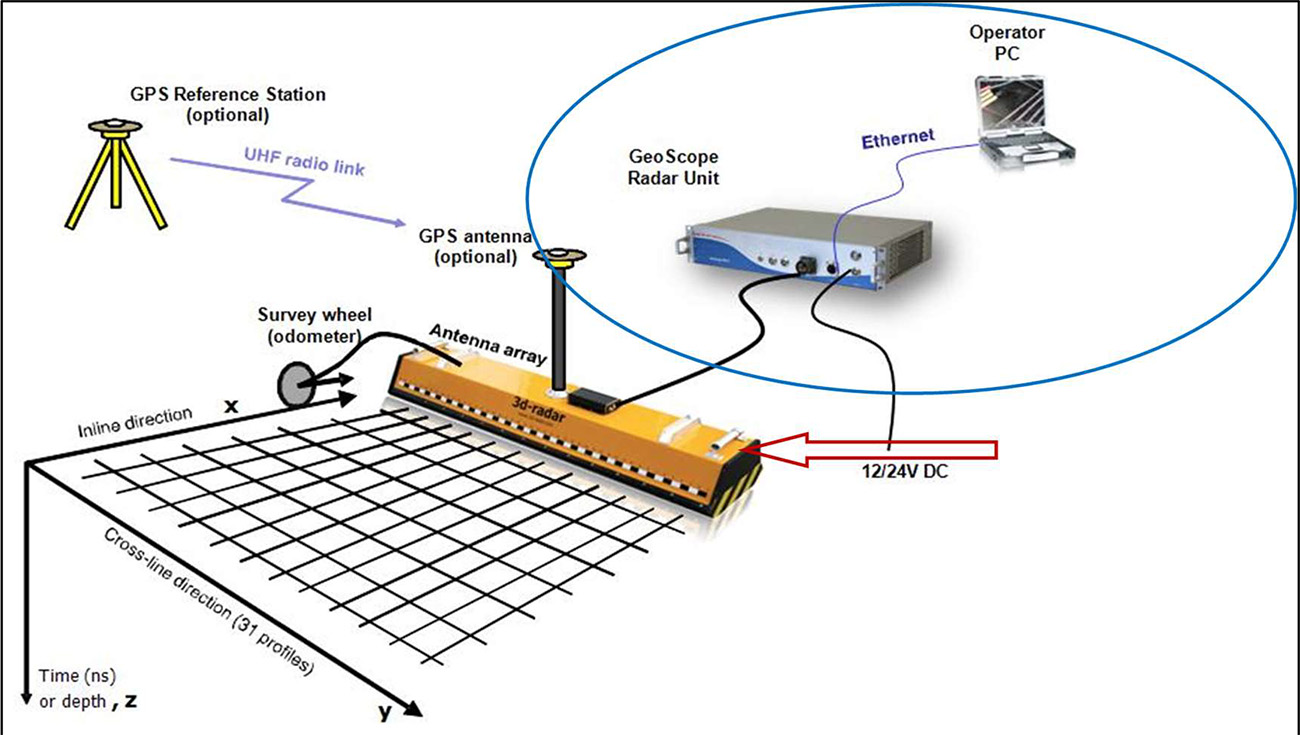

空洞探査業務を受注したD社が所有するレーダー探査車両は、車両の前面に装着したレーダー装置によって行い、探査有効幅が1.5mである。第一次調査に使用する車載型3Dレーダー探査装置の概念図を図‐8に示す。当該レーダー探査装置は、先に説明した仕組みと同様なレーダーアンテナ装置の直上に設置したGPS受信器より位置情報を取得しながら、横断方向(Y)、深度方向(Z)に発信した電磁波の反射記録を同時に取得する方式である。D社が所有するレーダー探査車両を図‐9に示す。

図‐8 車載型3Dレーダー探査装置概念図/図‐9 車載型レーダー探査車両D社所有

ここで問題としたのは、業務実績の少ないA社の空洞探査能力が確実であるかであった。そこで私が取った策は、D社が所有するレーダー探査車両を使ってブラインドテスト(目隠しテスト)を行い、空洞探査精度が信頼できるか否かの判定を行い、発注者側と受注者側の意思の疎通を図ることとした。今考えると、業務受注したD社も私の無理難題とも思える要求に良く応じたものである。入札方式には種々あるが、指名競争入札である程度技術レベルや実績を考慮することが必要であり、悪戯にフリーにすると発注者側職員の業務が増えることになる。

(1)レーダー探査車両のブラインド確認テスト

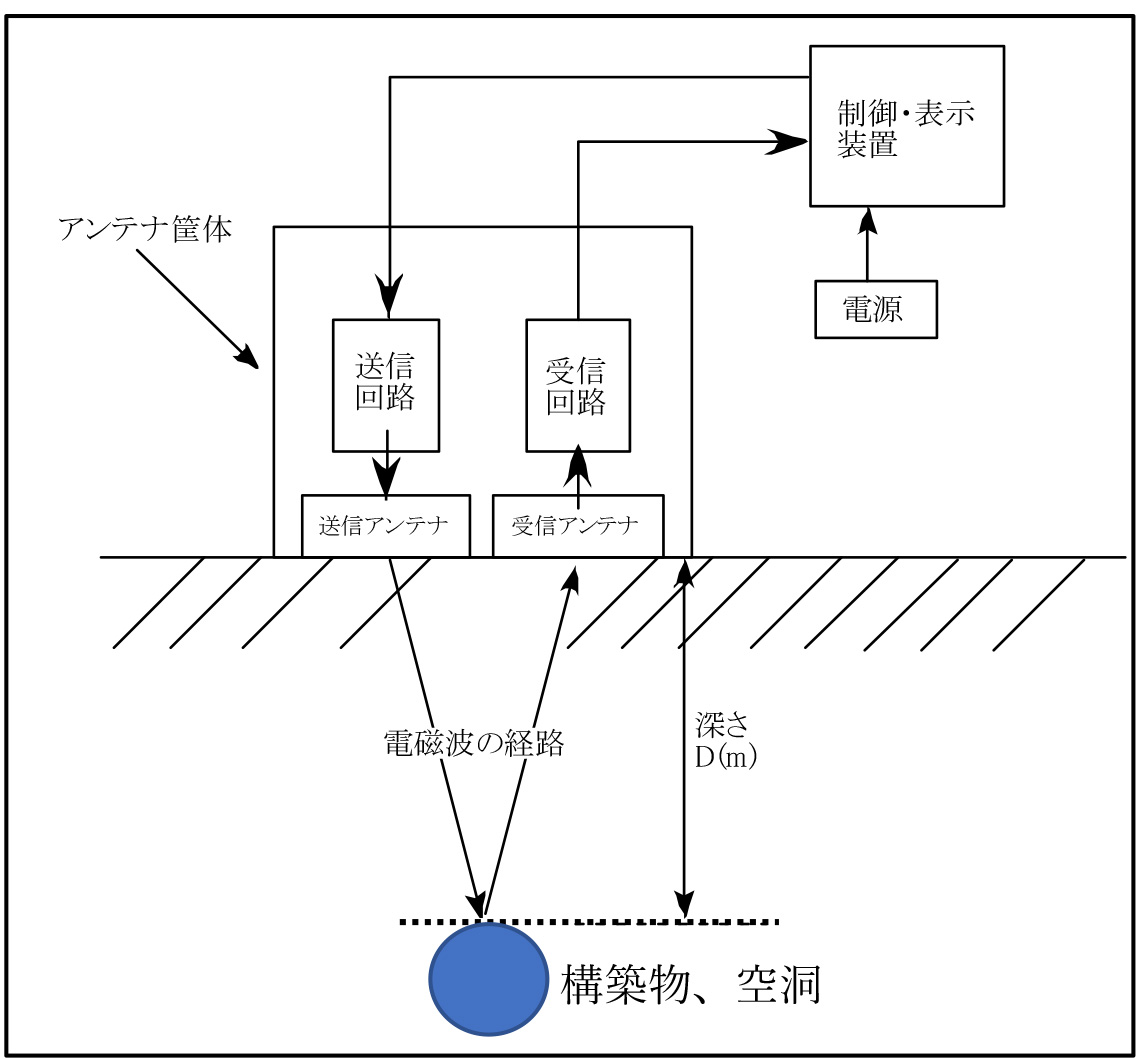

レーダー空洞探査を適切に行う能力と技術力があり、確実に路面下の構築物を探査できるかのブラインドテストを行った。D社のレーダー探査車両に装着されているシステムの概念を図‐10に示すが、これは、他社の保有するシステムとほぼ同一である。D社のシステムを説明すると、電磁波の送受信を行うアンテナ部、送受信信号の制御・処理を行う制御部、データを記録する記録部、記録されたデータを表示する表示部、これらに電力を供給する電源装置よって構成されている。

図‐10 3Dレーダ探査システム概念図

アンテナ部はパルス波を送信及び受信する送受信アンテナの他、測定位置を求めるための距離計(ロータリーエンコーダ)が付属し、制御装置の制御に基づき、アンテナ部が電磁波の送受信を行っている。制御部は、制御部・記録部・表示部の3機能からなり、制御部は、アンテナ部に送る信号の発生およびアンテナで反射波を受信・計測された信号の処理を行っている。レーダー探査に使用するアンテナの種類や、計測時に行うデータ処理はこの制御部の設定変更により対応し、簡単なデータ処理機能を有し、必要に応じて現場で記録品質の向上と記録の判読の補助を行っている。表示部は、測定機器の制御に必要なパラメータや計測記録の表示を行う。計測データは位置・観測時間・信号強度の数値データであるため、計測された数値を可視化し、画像処理を行うシステムである。

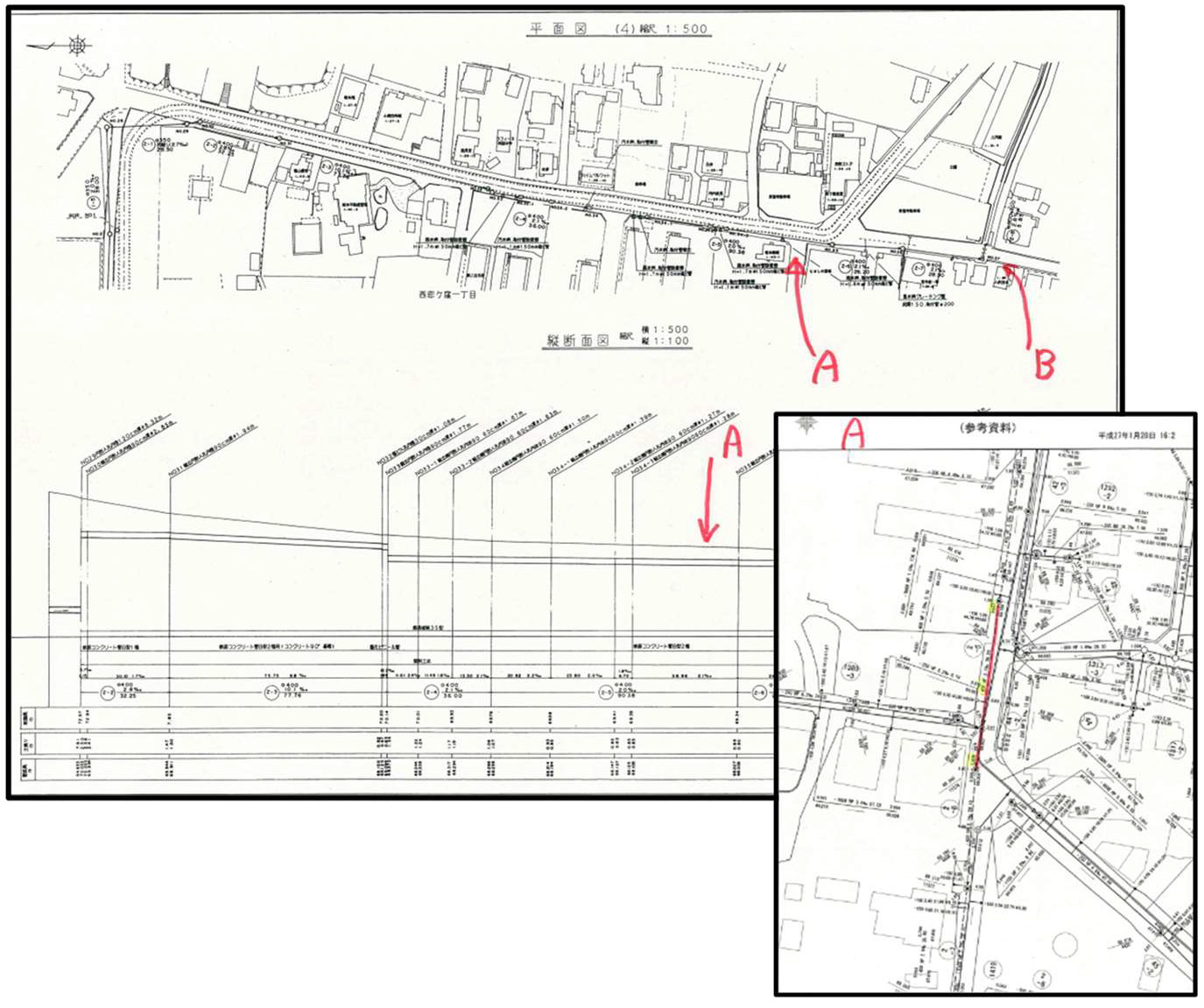

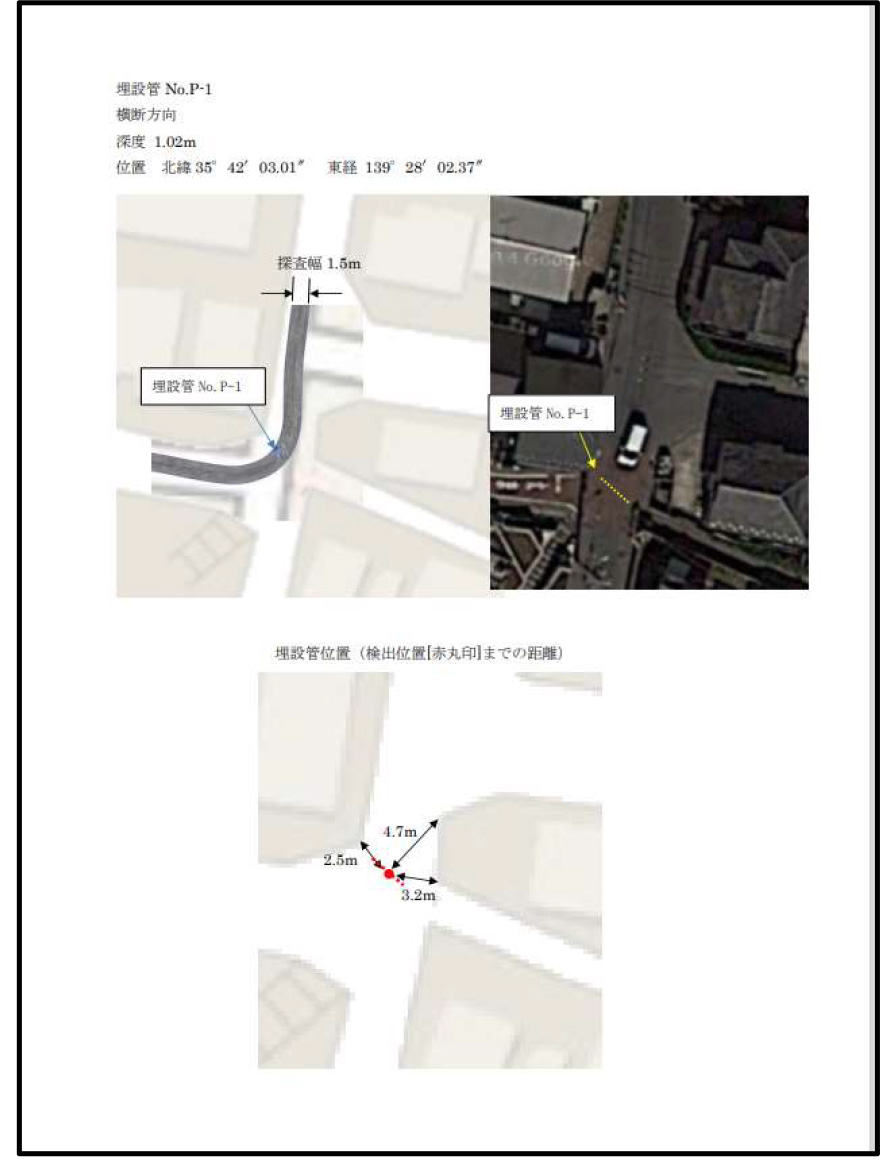

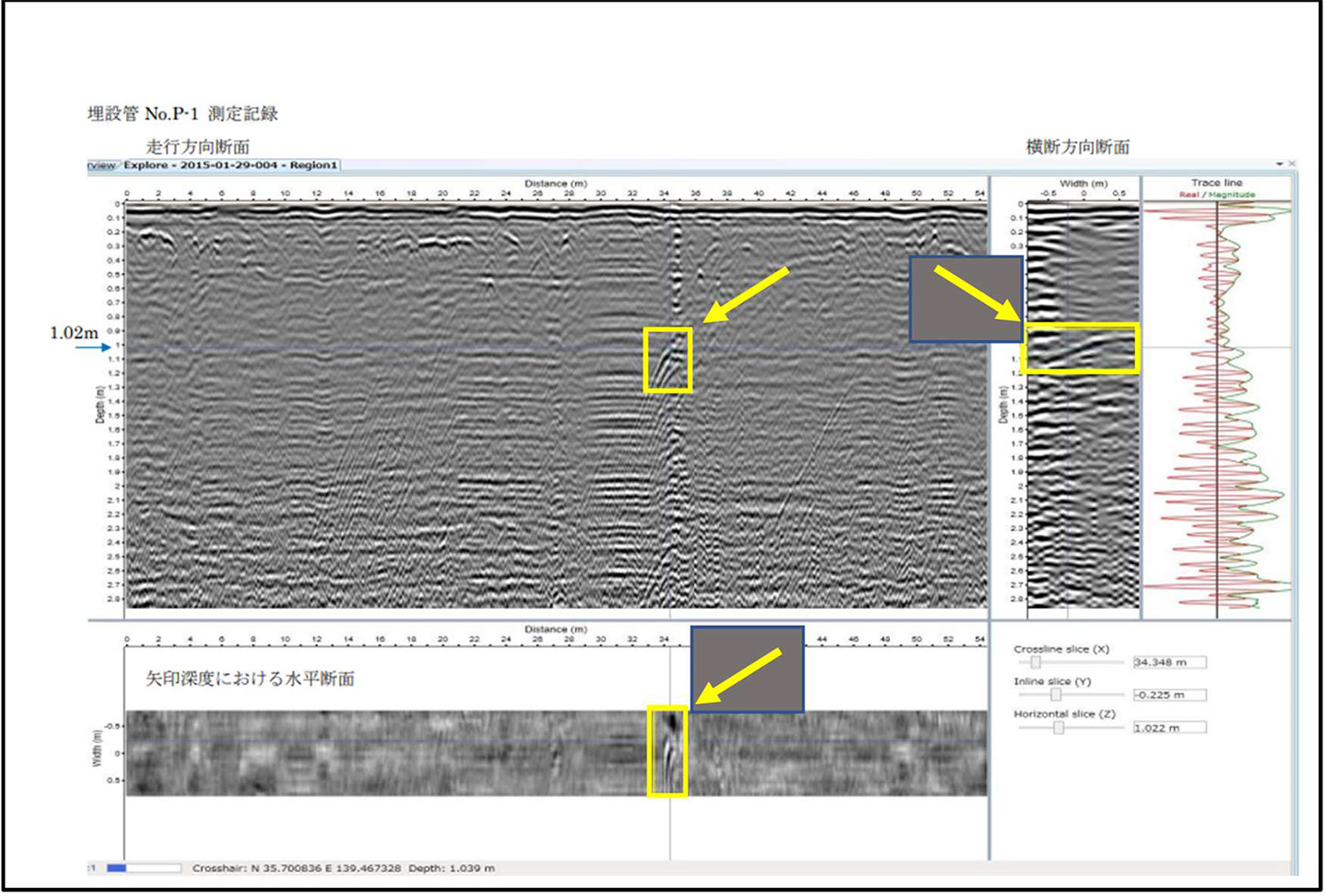

精度確認テストは、既存の道路に埋設管設置工事を行った区間を対象に行なった。図‐11は、ブラインドテストを行った道路の排水工事の埋設管竣工図、図‐12は、ブラインドテストの確認地点12箇所のうちの1か所の位置図、図‐13は、当該地点のレーダー探査結果を示している。

図‐11 道路排水工事竣工図

図‐12 レーダー探査精度確認ポイント/図‐13 路面下構築物レーダー探査結果

ブラインドテストは、埋設管の位置、深さが明確な地点(埋設管工事を直近に行い、地中に埋設された埋設管の規模、深さ、位置を確認済みの地点を指す)を対象に、D社には路面下の地中に埋設されている管路の規模、深さ、位置を知らせずにレーダー探査車両を走行させ、検出精度を確認する試験である。ブラインド試験の結果は、設定12箇所の内67%8箇所が検出結果と管路埋設位置が合致した。レーダー探査した結果を表示した探査結果図‐13で明らかなように、変化点が埋設物か空洞かの判定難易度は高い。

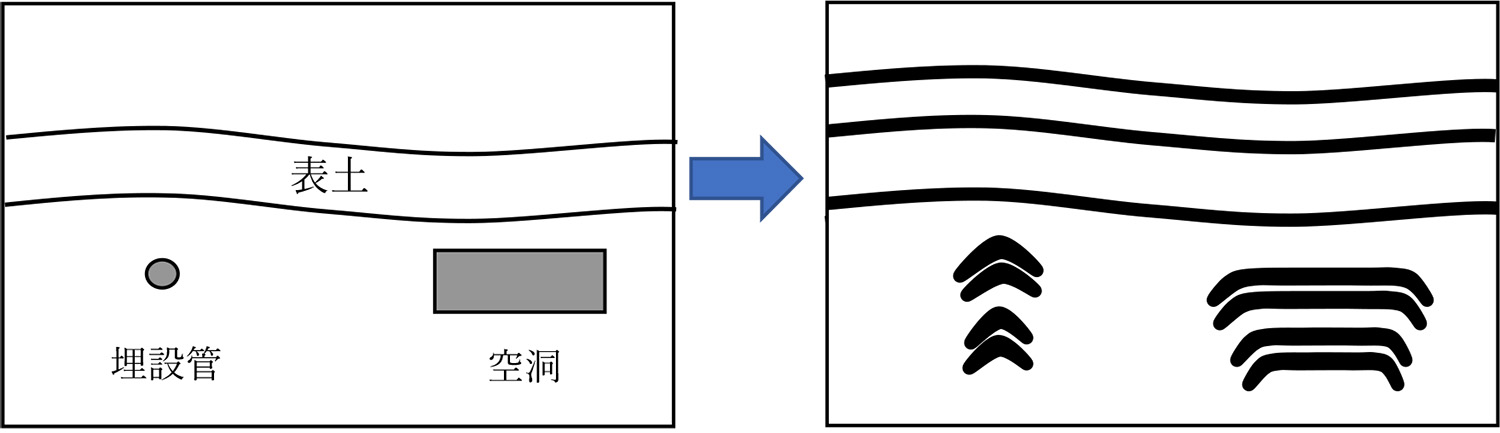

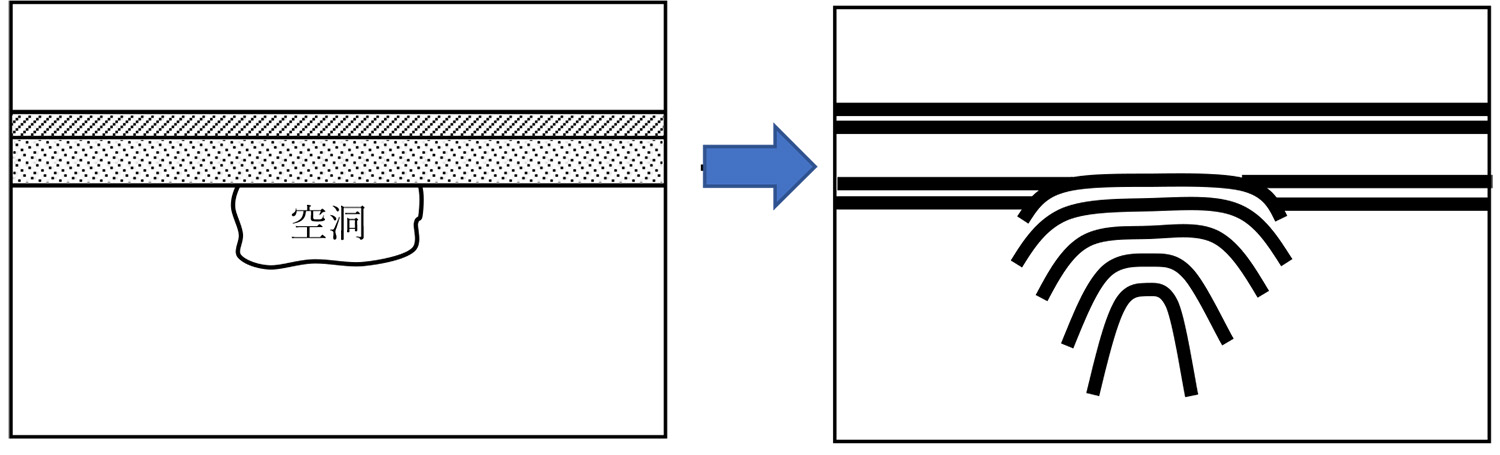

例えば、模式図を使うと図‐14に示すように、表土下の埋設管路は、鋭角的な凸形状を示し、空洞は、比較的平坦部分を持つ凸形状である。また、舗装下の空洞の場合は、図‐15に示すように舗装部分の平坦部と凸形状が重なり合う結果を示す。先に示すようにブラインドテストの結果、精度が70%を下回ったことからD社に対し、レーダー探査機及び解析方法の再検討を指示し、再テストを行ったところ、検出精が95%確保に改善された。このブラインドテスト結果を持って、D社が保有する車載型レーダー探査車両が十分な性能を有していると判断し、業務発注している実検出に着手をさせている。

図‐14 埋設管、空洞による記録パターン

図‐15-空洞による記録パターン

ここに示したように、路面下空洞探査と同様に種々な計測技術があるが、新規参入の調査会社の場合や、新たな計測技術や調査技術を使用する場合、ここで紹介したようにブラインドテストを行い、精度を確認することが重要である。ブラインドテストの考え方は、安全・安心を確保する社会基盤施設に関連する種々な事項において、必要不可欠である。何を行うにも、性善説が全てに当てはまることではないと肝に銘じ、『石橋を叩いて渡る』方式で物事にあたることが重要である。ブラインドテストによって、D社の保有する路面下の空洞探査技術を確認、改善した手法によって実調査を行った結果を以下に示す。

3.2道路下の路面下空洞探査結果

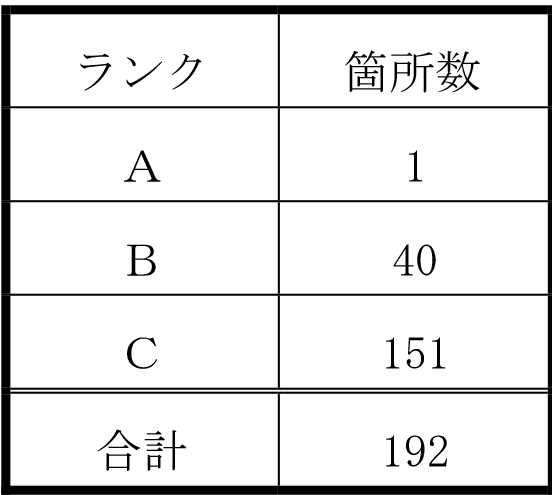

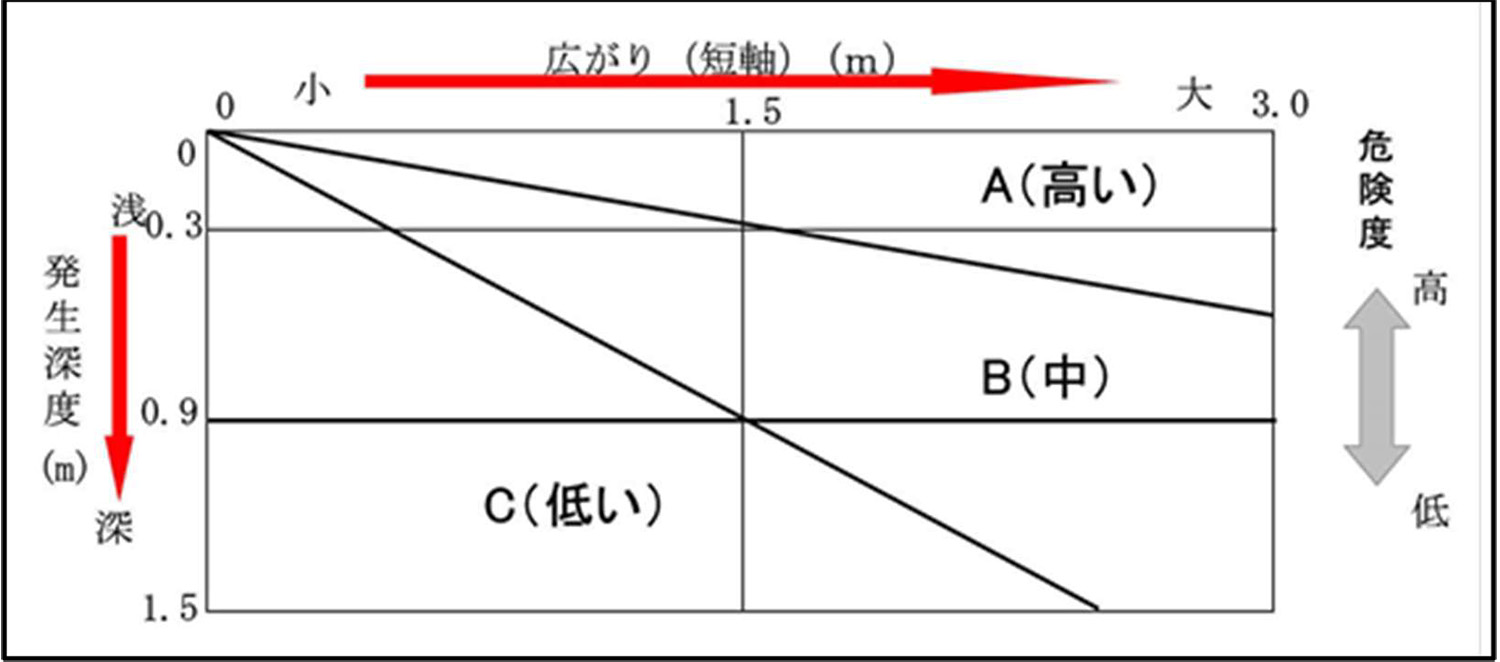

延長51.5kmの一般道を対象に路面下空洞探査を行ったところ表‐3に示すようにAランク箇所が1箇所、Bランク箇所が40箇所、Cランク箇所が151箇所であった。ここで、一般供用している道路の路面下に発生する空洞の危険度判定をA、B、Cに区分けする考え方を示す。図‐16は、路面下に発生している空洞の深度及び大きさによる路面陥没の可能性を評価した図であるが、横軸が空洞の広がり、縦軸の左側が空洞発生の深さ(深度)、縦軸の右側が危険度を表している。

表‐3 車載型レーダー探査総合判定結果

図‐16 空洞の震度及び大きさによる路面陥没の可能性評価図

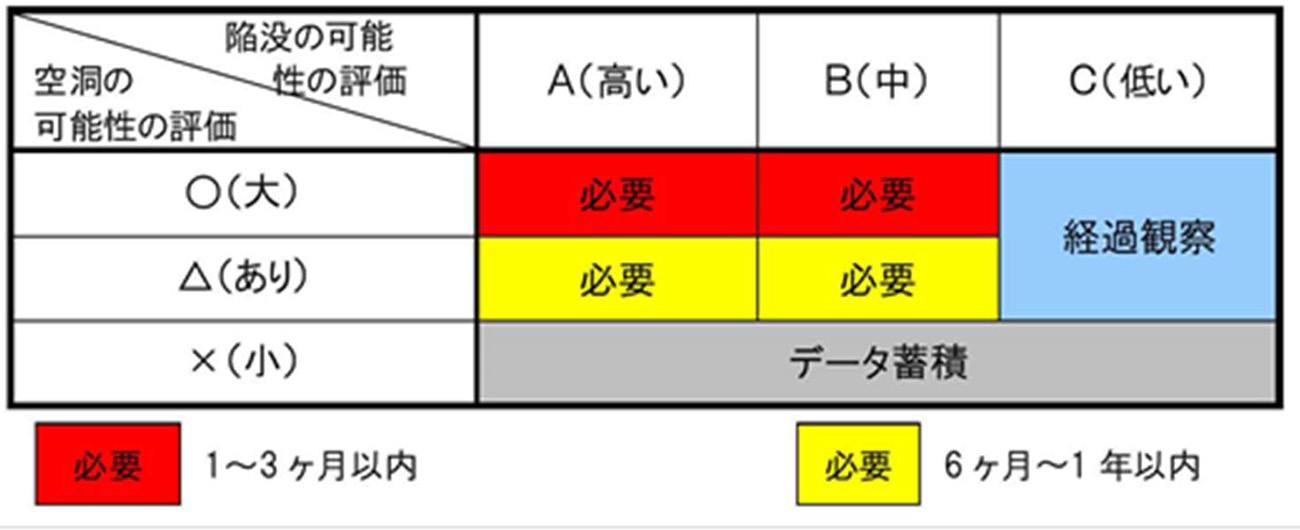

ここに示す危険度区分け図を使って、第一次調査から、手動レーダー探査機を使って詳細調査を行い、その結果空洞が発生し、路面陥没危険度が高い地点をスコープ調査(簡易ボーリングによる空洞探査及び空洞内部調査m)を行って措置方法を決定する。表‐4にスコープ調査必要性総合判定表を示す。

表‐4 スコープ調査必要性総合判定表

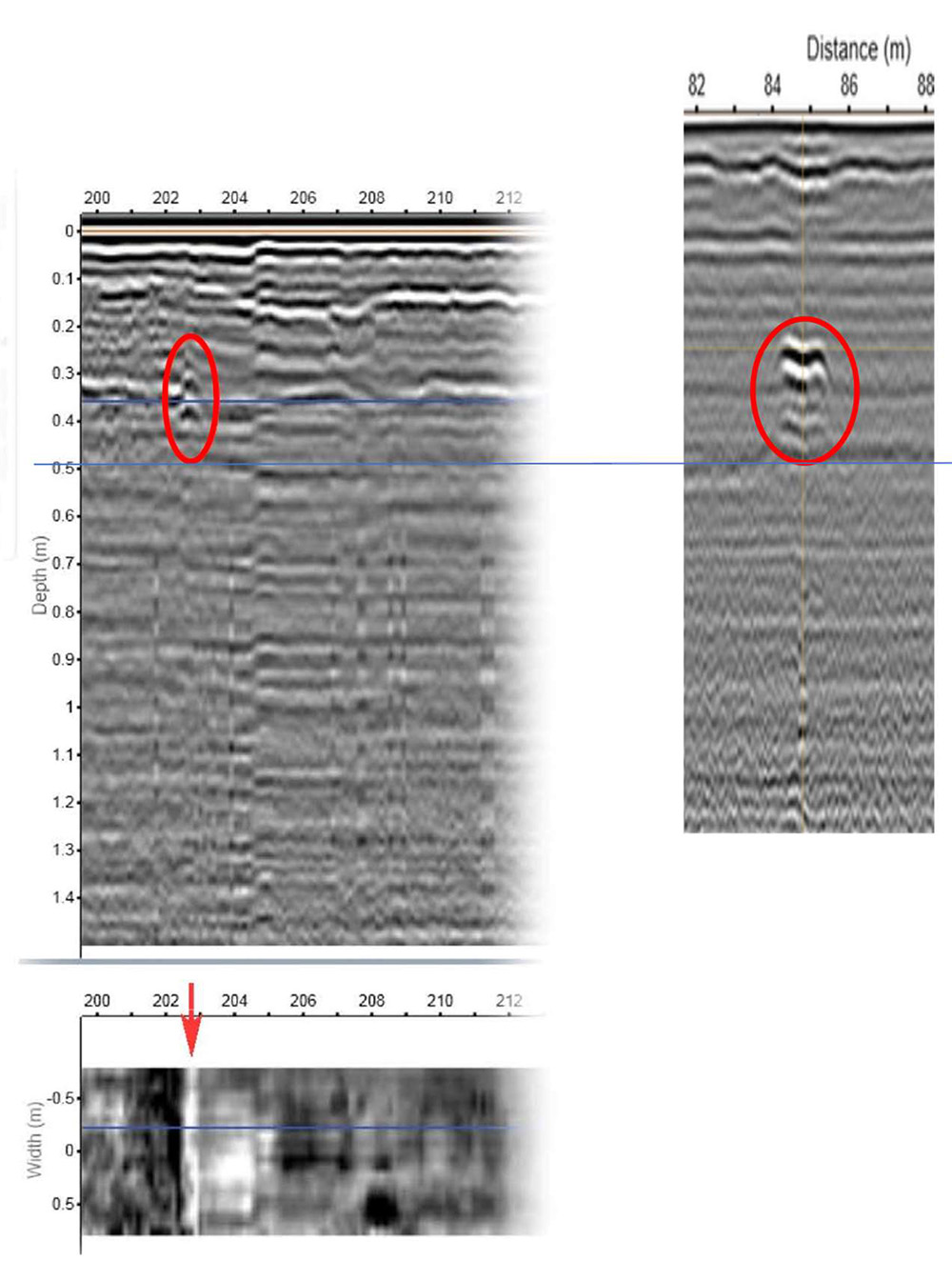

ここで、レーダー探査によって路面下に発生している空洞を探査した結果を図‐17に示す。

図‐17 レーダー探査空洞判定箇所

当該図で分かるように、ある程度の知識があれば、路面下の空洞について受信した電磁波の形状によってある程度も判別が可能とも思える。しかし、道路路面下空洞探査発注規模から想定される、1件の膨大な調査結果を見て、数多い異常波形が、空洞か、構築物か、異物かなどを短期間に判定するのは非常に困難と思えた。確かに担当技術者の経験値と技術力があれば、瞬時に見分けがつくのかもしれない。しかし将来的には、膨大な探査結果を対象に、AIを使うことによって正確に、漏れなく空洞か、緩みか、構築物かを瞬時に行えるシステム化が必要と考える。

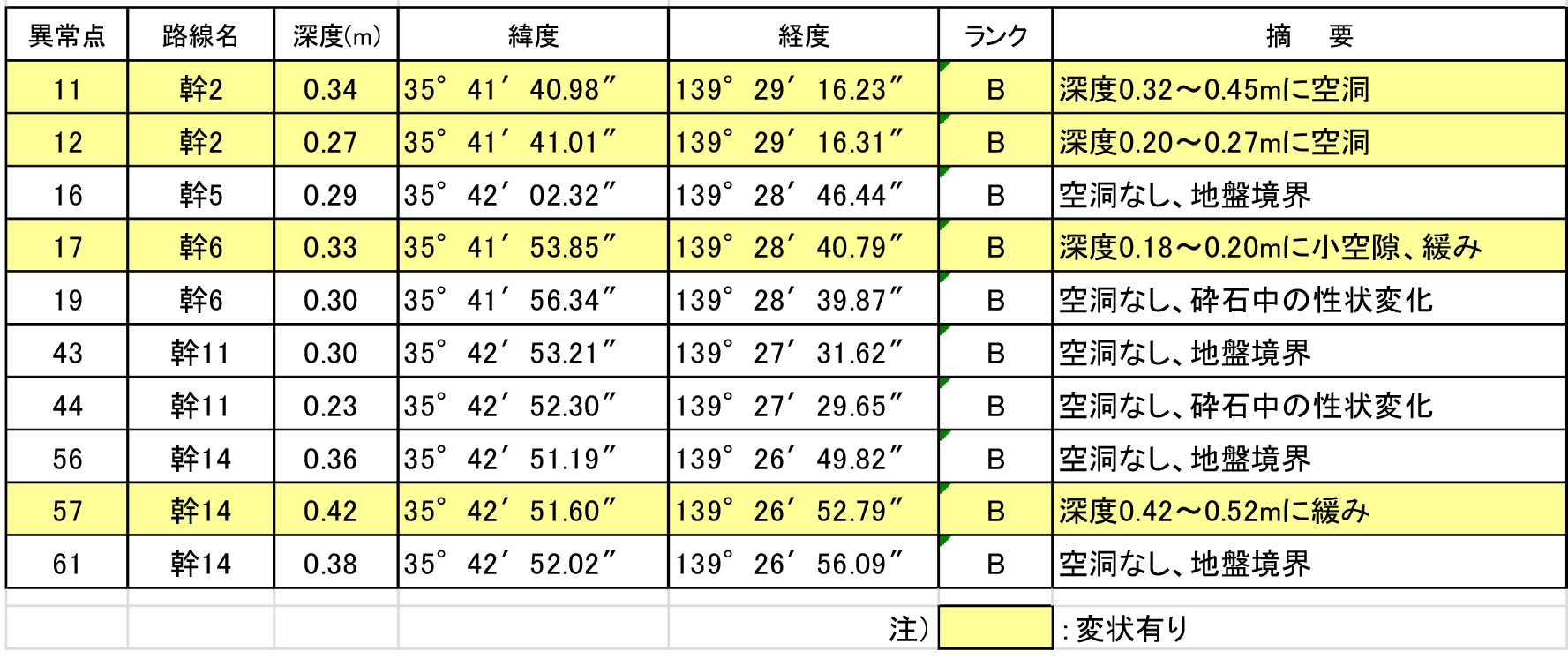

今回実施した一般道路の路面下にある空洞探査結果を表‐5に示す。表‐3に示した車載型レーダー探査の結果を危険度で3ランクに区分けし、Bランク箇所10箇所を抽出して手動レーダー探査、ボーリング調査を行ったところ、空洞及び緩みが確認できたのは、40%の4箇所であった。検出率40%、この数値が、地中探査の精度を考えると高いか低いか判定に迷うが、路面陥没の危険性から考えると十分な機能を有していると私は考える。

表‐5 路面下空洞総合判定結果表

今回は、これまでの連載で取り上げたことのない、路面下の空洞探査について話題提供を行ったが、本連載の読者の方々は、今回の話題提供から調査を正しく行うためのコツ、そして現在行っている入札制度の課題と改善方法を考えてほしい。

次ページ 4.おわりに~川田忠樹氏を悼む~