今回紹介する工事は20年ほど前の2001年に実施された工事です。この計画、施工に当たり、「難しいのではないか」という声が多くある中、関係者を説得して実施した工事です。

1.JES工法の開発経緯

この工事に用いた工法はHEP&JES(ヘップ&ジェス)工法です。この工法の開発経緯を話します。土構造の線路で、列車密度の低い線区で線路下に道路などを通す場合、線路内から杭を打って、仮設の桁で線路を受けて工事をすることが一般的です。列車本数が多い線区などで、この工法の採用が難しい場合は、線路内に入らない方法で工事が行われます。

軌道の枕木の下50cm程度の砂利と土を残して、線路に影響しないように80cm角や、円形のパイプを先に線路の外から線路下に挿入して防護工を作ります。その防護の下で工事を行います。下につくる道路などのアプローチの関係で、内空の確保のために、防護工と構造物の上床板の位置を重ねざるを得ない場合は、この防護工のスペースも構造物本体に利用します。防護工のスペースまで構造物の上床板として利用する場合は、防護工を本設の躯体に置き換えるか、防護工を本設構造物の一部として活用せねばなりません。

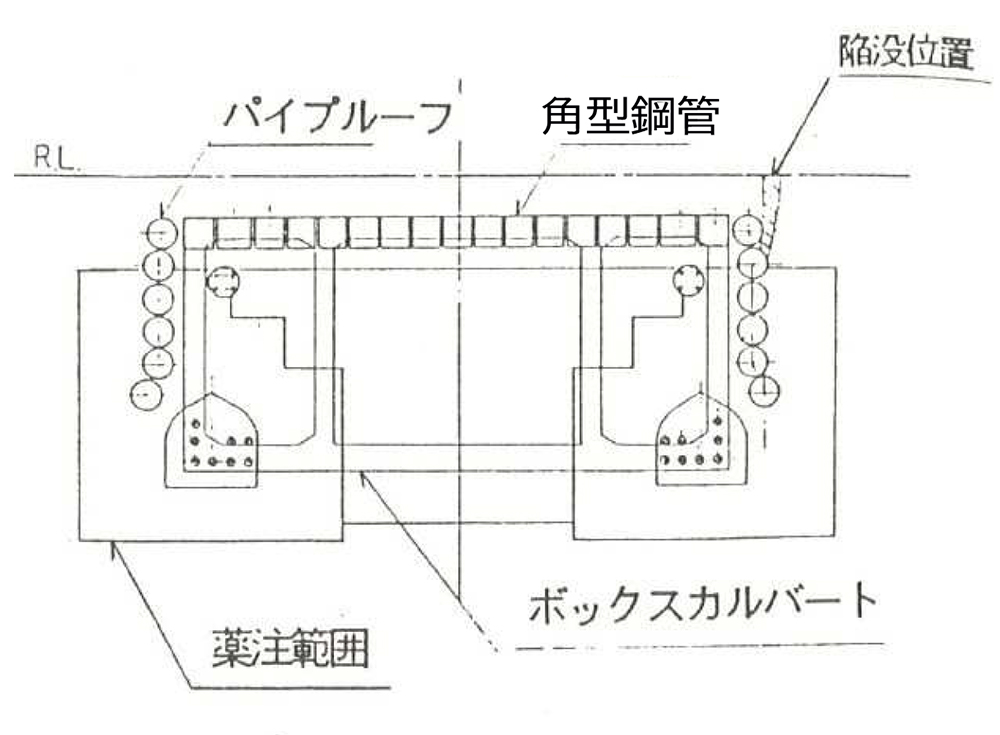

空頭の確保のため、この防護工を押し出す方法で施工していたある現場で、工事中に続けて3回線路が陥没して列車を止める事故が起こりました(図-1)。

同じ現場で繰り返すので、私が原因調査に行かされました。その現場の地質は砂質で、崩れやすい性質でした。現場の監督員も施工者も陥没事故を起こさないように非常に注意深く施工していました。それでも陥没を繰り返したのです。線路の下で、角型ルーフをまず挿入し、その後ボックスカルバートを、角形ルーフを押し出しながら線路下に挿入する方法です。線路の下で、角型鋼管を動かし、さらにRCのボックスカルバートを動かすので、陥没はこれら線路下で物を動かすたびに生じていました。

図-1 陥没事故を繰り返した構造

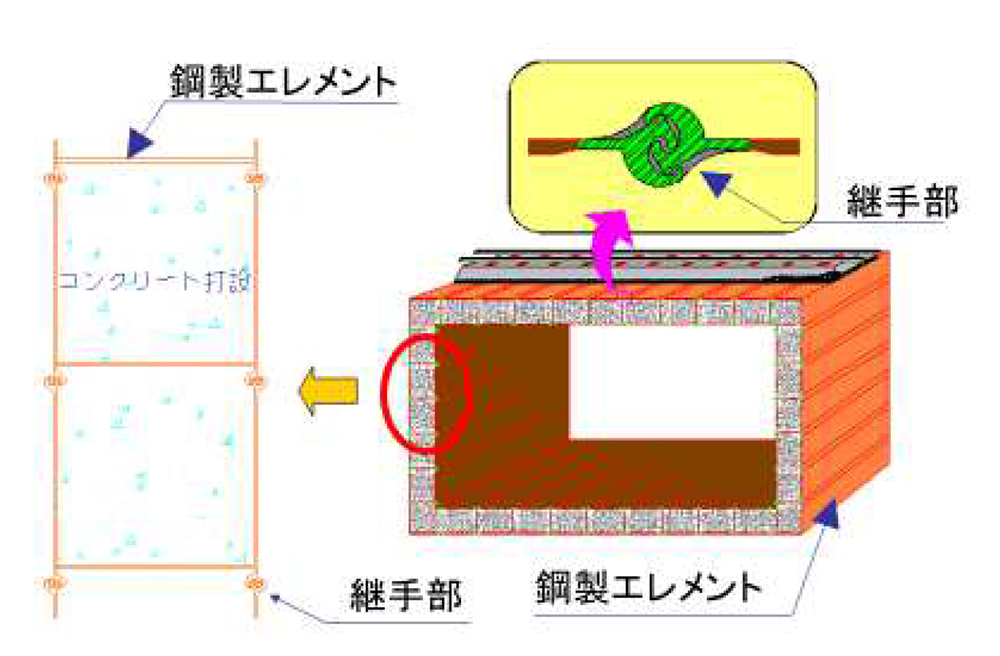

一度防護工を挿入したらそれを本体に利用し、できるだけ線路の下で動かすものを少なくしないと、陥没事故は減らせないと考えました。そこで角型鋼管の相互の継手に、強度と疲労に強い構造を開発して、一度挿入したらそのまま本設の上床板や側壁になる構造にしようと考えました。直線鋼矢板の継ぎ手を参考に、静的強度と、疲労強度を満足するように、継ぎ手の肉厚を部分的に変えた継手の開発に取り組みました。

列車荷重を受けるので疲労強度を保証することが必要で、疲労強度を大きくするために高炉メーカーの力を借りました。まず製造方法は圧延を前提にしました。そうでないと安く製作できないからです。圧延で疲労強度を確保するというのは、私が思っていた以上に大変で、大手高炉メーカーの研究所が総力を挙げて何とか可能にしてもらいました。

鉄については、研究する分野が残っていないほど研究されつくされているのかと私は思っていましたが、まだまだ未知の分野があることを知りました。圧延で造るので、高温の鉄が加工途中で温度が変化します。その温度変化と加工のプロセス、鋼の成分などが、表面の滑らかさにも影響し、微妙に疲労強度に影響するようです。鋼材の強度を上げると疲労強度も上がるかと思いましたが、逆に上げすぎると疲労強度が落ちる結果となったりして、疲労強度面から、適切な鋼材強度を選んでいます。今でも、製造のロットごとに疲労試験を行い確認しています。写真-1は圧延の状況です。写真-2は出来上がった継手です。

写真-1 圧延の状況/写真-2 継手部材

この継手を角型鋼管やコの字形のエレメントの4隅に設け、相互に接合しながら挿入し、継手の隙間にモルタル注入をし、角型鋼管やコの字形エレメントの中にはコンクリートを充填し、そのまま本設構造物とするものです。ボックスカルバート本体や下路桁のスラブなどにして利用されています(図-2)。

この継手を付けた角型鋼管を、継手をかみ合わせた状況で順次土中に引き込んでいくのですが、実規模での挿入試験をお願いした施工会社の技術者は皆、継手で拘束された状態では継手の抵抗が大きくて挿入が難しいのでは、と懐疑的でしたが、継ぎ手の抵抗で挿入できないということはありませんでした。

図-2 継手の付いたエレメントと構造物

このエレメントの先端に写真-3のような土砂を取り込むための刃口とオーガー式やバケット式の掘削機を取り付けて施工します。

写真3-1 オーガー式掘削機と刃口/写真3-2 バケット式の掘削機と刃口