2.斜材の緊張

2.1 桁内からの緊張作業ができないとの申し入れ

斜材はストランド1本ずつ、FRPの管に挿入し、工場でマーキングした位置を揃えて定着して製作します。このやり方は私の提案です。当初はストランド1本ごとの張力で管理するつもりで施工者はいたようですが、長さをそろえるほうが確実だろうということで納得して採用してもらいました。

ストランドを定着して斜材が完成したら、斜材の定着部分に大型のジャッキをセットして設計の長さと張力になるように調整します。このジャッキの操作は塔側で行う例と、桁側で行う例があります。今回は、安全のため桁内から行う計画としていました。

計画では、緊張作業の専門業者との打ち合わせで、斜材1本の最大緊張力1,100tの緊張はジャッキも大きく重いため、安全を考えて、箱型桁の中から緊張するというものでした。タワーがほぼ出来上がるころ、施工会社から会社幹部がみえて、桁内からの緊張はできないので、タワーからの緊張に設計を変えてほしいと言ってきました。タワーから緊張するとなると重いジャッキをクレーンで吊って、ぶらぶらと吊り下げた状態でジャッキとテンションロッドを定着具に取り付ける作業を空中でやることになります。それと張力調整を塔側とすると、塔側で定着具の位置調整をすることになり、外観や、防錆などを含めて新たな問題が生じます。

桁内からの施工ができない理由は、テンションロッドを上向きに、ねじ山を合わせるようにして回転させ定着具に取り付けるのですが、その作業がテンションロッドが重くて、上向きの作業なのでできないということでした。

塔のほうからならできるという保証もありません。この桁内からの緊張作業を計画したのは、箱型桁内の下スラブ上からの作業となり、安全面でも優れているので、設計に当たり専門業者に施工できるか確認をとってのものでした。おそらくは十分検討しないで、できますと返事をしてしまったのではないでしょうか。それをそのまま信じてしまった当方にも責任はあるのですが、専門業者はプロですのでそんなことはないと思っていました。専門会社にも再度確認したら、すみませんができませんとの返事でした。

この工事は4社JVでしたので、4社の本社の技術者からも解決案を提案してもらいたいということで集まってもらいました。会議依頼の折には、JVの各会社は、我々にも技術者がいて知恵がありますから解決案を出しますと言っていたので期待していました。そのJV4社の技術者が集まってもらった会議では、4社とも桁内からはできないと、できない理由の説明がなされました。

2.2 緊張用のジャッキと台車の製作

施工者が4社ともできないと言うので、我々で、できるような施工機具を作ろうという決断をしました。設計を変えてくれとの施工者からの申し入れは問題が多いので断りました。

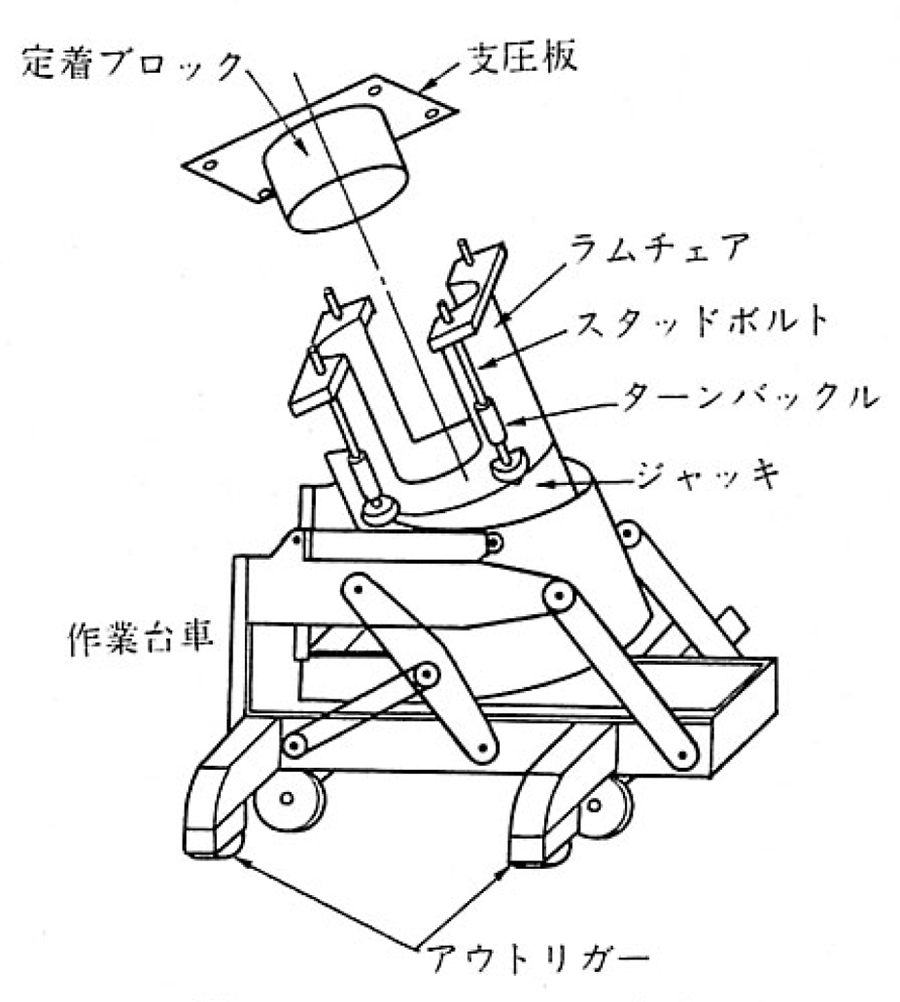

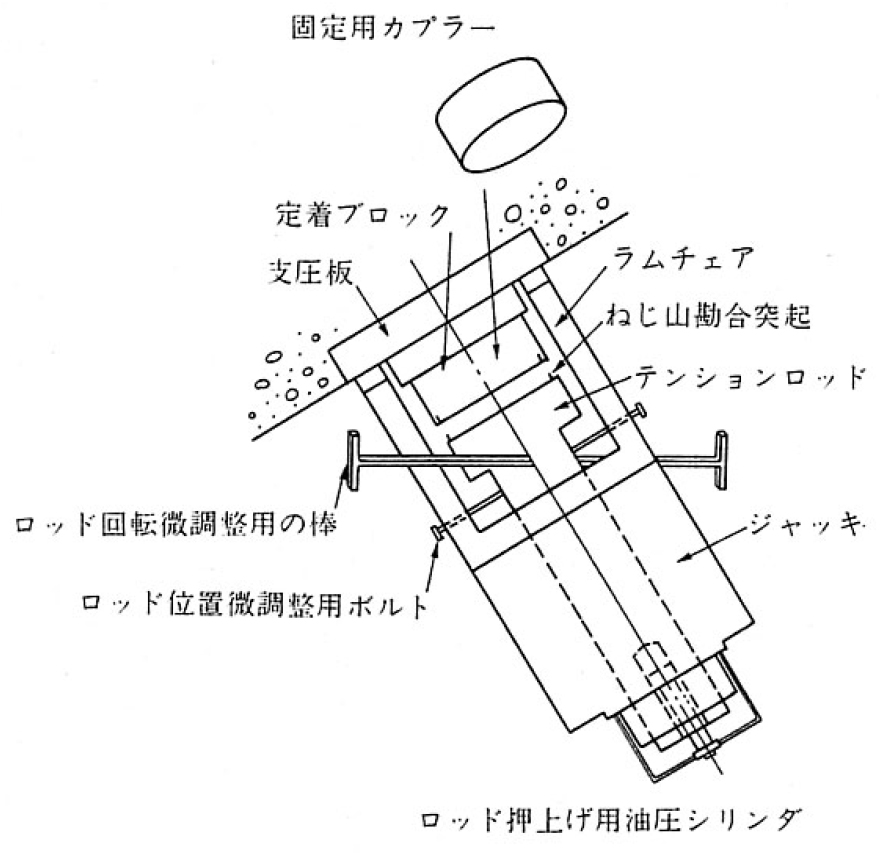

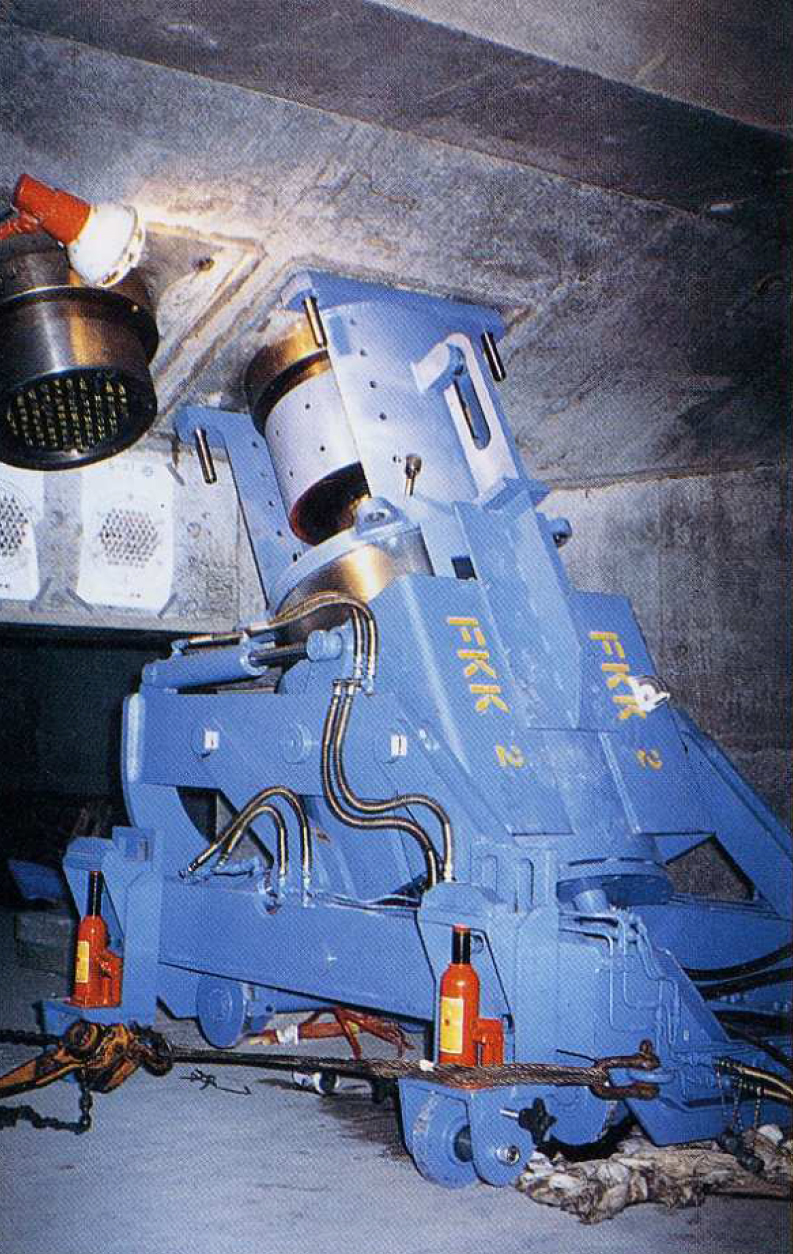

その時、私は、東北工事事務所の技術面の責任者という立場でした。ここに、JR入社後2年目か3年目の、舘石和雄さんが当時配属されていました。彼に、私がスケッチを描いてそれをもとに、ジャッキと台車を造る担当者になってもらうことにしました。図-4、5および写真-2がそのジャッキと台車です。

図-4 ジャッキの台車/図-5 テンションロッドの押上機構

写真-2(a) ジャッキと台車/写真-2(b) 緊張作業中の桁内の様子

桁の中からテンションロッドを定着具にまっすぐにセットし、カプラーのねじを回転させて接合するものです。重いテンションロッドを回転させるのは施工者の言うように難しいので、カプラーで定着具とテンションロッドを接続する構造を考えました。カプラーのみを回転させて接合する構造です。ネジ山の位置を連続させるような工夫や、テンションロッドと定着具の直線性を保つ工夫などもしています。

できないと言っていた施工者と、専門会社に立ち会ってもらい、ジャッキと台車を見てもらい、接合が安全にかつ容易にできることを確認してもらいました。このジャッキと台車で、桁内から安全にすべての斜材の張力調整ができました。今でも桁内にジャッキと台車は1台残してあります。将来再緊張や、ケーブルの交換が必要な時に使えるためです。

舘石さんはその後、大学に戻してくれとの話があり、本人はまだJRにいたい気持ちもあったようですが大学に戻りました。その後いくつかの大学を移り、今は名古屋大学の教授として鋼構造の分野で指導的な立場で活躍しております。この時はコンクリートの橋梁を担当してもらいましたが、このジャッキと台車は社会人になったばかりの彼の力によるところが大きいです。

私がジャッキと台車を直接作ろうと考えたのは、油圧の知識があり、ジャッキや台車の製作にはある程度自信があったからです。

私の国鉄の最初の勤務は大阪の線路保守の部門です。ここでは線路の保守をするための機械を担当しました。その後の配属された現場も大型の多くの機械を用いて線路を直す専門の職場でした。

ほとんどの機械は油圧で動きます。当時、新しい線路を直す大型機械を海外から盛んに導入した時期でした。その職場では、その構造を学んでは、使いこなすことと、その大型機械のメンテナンスができるようになることが必要でした。当時は国鉄社員が直轄で機械を運転し、機械のメンテナンスもしていました。その職場では大学の土木で学んだことはほとんど役立たず、当時は油圧の大型機械の構造の勉強と、その機械を用いた線路の保守作業をしました。

その知識があったので、自ら製作できると考えたのです。この大阪の現場での私のもう一つの任務は、在来線のバラスト軌道を夜間の列車の走っていない時間に、メンテナンスの少ないスラブ軌道に変える試験施工でした。灘~三宮間と大阪駅構内に一部施工しました。夜間の3時間程度の間で工事を実施しましたが、施工機械のトラブルで初列車を遅らすことも経験しています。

余談ですが、その時学んだのはこの油圧機械についてと、当時労働組合運動が盛んな時期で、しばしば労使の交渉を行うことが必要なため、労働法など労務関係の法律を必死に学びました。法律は知っていることは必要ですが、その後も付き合っていくことを考えると、法律を表に出して議論しないで済ますほうが、日本的人間関係には向いているようです。

2.3 2次緊張の管理を力でするか、変位でするか

桁内からの2次緊張はこの台車とジャッキを用いて行いました。一般に、コンピューターで、その時の温度や荷重条件を入力し、導入ジャッキのマノメーターの読みによる張力管理が行われています。それよりも、桁の高さと、斜材の長さを中心に管理したほうが容易ではと施工者と議論しました。

すべて長さ管理にしようと思いましたが、施工者の意見も尊重し、それぞれの方法でエリアを分けて管理方法を変えました。いずれの方法でも適切に管理はできましたが、主桁の高さと斜材の長さ管理を中心とし、斜材の定着位置を、ケーブルのマーキングを基にした定着位置の管理の方が簡単です。特に、桁剛性の小さい斜張橋にはケーブルの長さなど変位を中心にした管理のほうが容易だと思います。力の管理は、桁上の重機などの載荷荷重や温度など、すべて正しくインプットして計算しながら管理が必要です。マーキングを基にしたケーブルの長さでの管理はそれらの日々の状況を考えずに済みます。

3.コンクリート塗装

この橋梁はコンクリートですが、表面に塗装しています。汚れが付かないようにとの配慮と、海のそばでの耐久性を考えてのことです。この塗装材料の選定に当たっては、10種類以上の製品について、この環境での暴露試験をしました。30×30cmのコンクリート板に塗ってもらい、並べて置いておきました。何種類かは1年もすると塗膜が割れたり、汚れたりというものが出てきました(写真-3)。

写真-3 塗装の暴露試験

数年の後に健全だった数種類のうちから、耐久性の高いといわれるフッ素系の塗料を選定しました。最初は20年保証しますと言っていたので、保証書を付けた契約にしたいと話したら、メーカーだけでは保証できない、施工もあるので、施工者との共同保証でなくてはだめですとのことでした。

現状を見ると十分な耐久性はあるようですが、コンクリートに初期の小さなクラックがあるような箇所は塗膜もそこにひび割れが入り、クラックに沿って汚れが見えます。コンクリートのわずかなひび割れも、その上の塗膜は、ひび割れの開閉が繰り返されることで割れてしまうようです。下地のコンクリートのひび割れのない状況でないと塗装の上から、時間の経過とともにひび割れの跡がわかるようです。写真-4は塗装の終えた橋梁の状況です。

写真-4 表面を塗装した状況