2.溶接不良と疲労亀裂

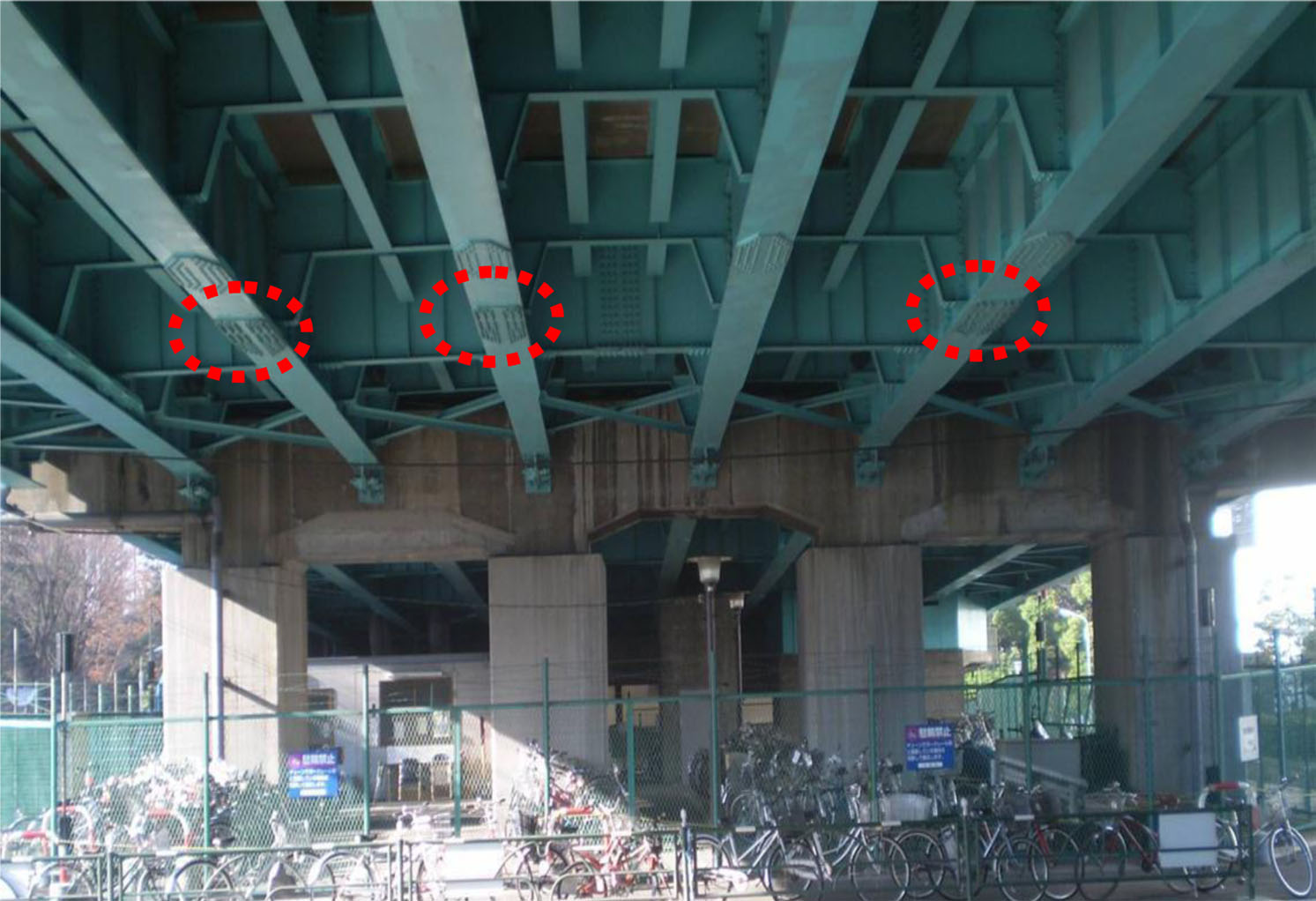

写真‐2 主桁下フランジグループ溶接部の破断

最も信頼のおける重要な部分に亀裂が発生

さて、ここで取り上げる問題とする事例は、既設道路橋の部材に発生した疲労亀裂とその原因である溶接不良、溶接不良に関する製作・架設会社の対応である。事例の道路橋は、1972年(昭和47年)12月に建設された主要幹線の道路橋を対象に定期点検を行った時に主桁に発生した亀裂を確認、現場居合わせた職員の機転で私に通報、桁の破断による落橋を免れた稀有な事例である。写真でも明らかなように主桁の継手部に開先をとってグループ溶接した最も信頼のおける重要な部分に発生した亀裂発生事故である。

溶接部分の亀裂に知識のない点検者

製作時のレントゲン検査結果は?

現地に行って驚いたことは、点検した会社の担当者が主桁の溶接部分の亀裂に対し、全く知識が無く、単なる鋼材のひび割れでコンクリート桁と同様と理解し、大きな問題でないとの認識であったことである。幸いにも即時に橋梁上の交通を規制し、当該箇所への活荷重載荷を回避、桁を支えるベント台を緊急設置し、亀裂の進行及び主桁の破断を回避したのは当然である。私は、点検を行った技術者も重大な過失につながることで、今後同様な損傷の見落とし?未報告が起こらないように注意を喚起し、叱責したのは当然であるが、今回の事例で重大な問題であると判断したのは本桁を製作・架設したS社の対応である。S社は、鋼桁製作では多くの実績があり、国内の各地で種々の橋梁を製作・架設している一流企業である。

亀裂発生箇所が国内の事例において、皆無とも言える突合せ継手部の接合面を完全に溶融させた溶接部分であったことから、技術者の直観として軽視はできないと感じた。そこで、当該箇所の主桁下フランジの破断部分を切り取り、疲労亀裂の発生原因を詳細に調査することした。行政組織として、橋梁発注者として、このような調査を行った事例が無いことから職場内では異例の事態との評価、調査費の多額等もあって反対者が多く調査を開始するのにかなりの労力を必要としたことは忘れもしない。桁から切り取った亀裂発生箇所の調査は国の公的な研究所において行い、その結果を確認して驚きは頂点に達した。亀裂は破面の模様から確かに疲労亀裂であることは明らかであったが、調査をお願いした高名な研究者からの説明が亀裂の発生原因は溶接不良であるとの見解を示されたことである。試験所の帰りに再度破断した箇所と同様な継手を持っている全ての箇所を目視によって詳細に確認した。幸いなことに塗膜割れ、疲労亀裂の発生箇所は他には無かったので胸をなで降ろした。しかし、新たな不安がよぎった。目視で確認はできなかったが、溶接不良は他の溶接個所に内在するのではないか、隠れた未発見部分があるのではないか、見えない部分に亀裂があるのでは・・・。S社の担当者に製作時のレントゲン検査結果の確認を依頼したところ、「破棄しているので無い。」との冷たい回答。自己の不安はさらに増し、当該橋梁の超音波による溶接欠陥調査を行うことを決定したのは不幸中の幸いであった。

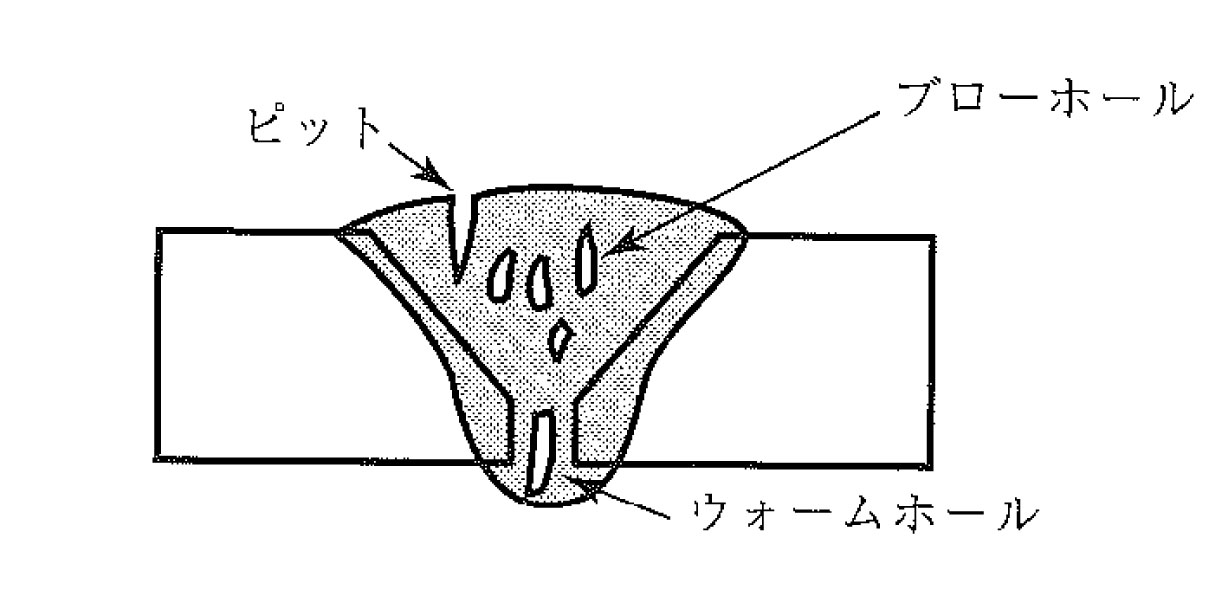

図1 突合せ溶接部の不良イメージ

事態は悪い方向に進む。調査が始まって直ぐに、同様な箇所に溶接欠陥のあることが明らかとなり、それが、かなりの数に上る事実が明らかとなった。調査状況の推移を外から確認していたS社の担当が非破壊検査の進行とその結果を聞いたのか「工場内を確認したところ当該橋梁のレントゲン検査結果がありました。直ぐに持参します。」との連絡。OBを使っての調査中止の依頼。・・・何とも情けない話である。

溶接不良を起点とした疲労亀裂発生橋梁については、溶接不良個所が明らかとなった箇所は新たに高力ボルトによる添接を行ったのは言うまでもない。

写真‐3 溶接不良個所に新たな継手を設けざるを得なかった橋梁