橋は立体構造物、3D設計で疲労フリー鋼橋の実現を

格子桁モデルでは実構造のたわみ形状は再現できない

――これから行わなくてはいけないことに変形に起因する疲労損傷の克服を上げていますね

――これから行わなくてはいけないことに変形に起因する疲労損傷の克服を上げていますね

西川 鋼桁のことですね。鉄道橋は長持ちしていて、100年以上の橋が多数あります。しかし道路橋はそうなるとはとても思えません。道路橋に比べ、鉄道橋が有利な点がいくつかあるからです(右図)。構造的には鉄道車両はすべて線路上を走行するので、車両走行時には常に決まった部材が同じ割合で働いています。一方道路橋では、車両は路面上の好きな箇所を、時には並んで走行したりしますので、その都度、各部材は分担を変えながら支えています。(同右図)。

橋は立体構造物なのに、教育課程での橋梁設計ではほとんど2次元です。鉄道橋では2次元的なたわみ方をするのでそれでいいのですが、道路橋はまさに3次元的なたわみ挙動をします。道路橋で、疲労設計指針に規定されているような形で疲労損傷が出たことはほとんどありません。3次元構造物を2次元設計するときに「たわみ変形の考慮が抜けている」ところが壊れているというのが私の持論です。3D設計の研究で疲労フリーを目指すことを土研に宿題として置いてきました。3D設計法を開発するか、もしくは3D計算結果を反映した損傷が出にくい仕様を示すことでもいいと思います。鋼構造の専門家として私がやり残したことで、ある程度はやってきましたが、少し時間が足りませんでした。

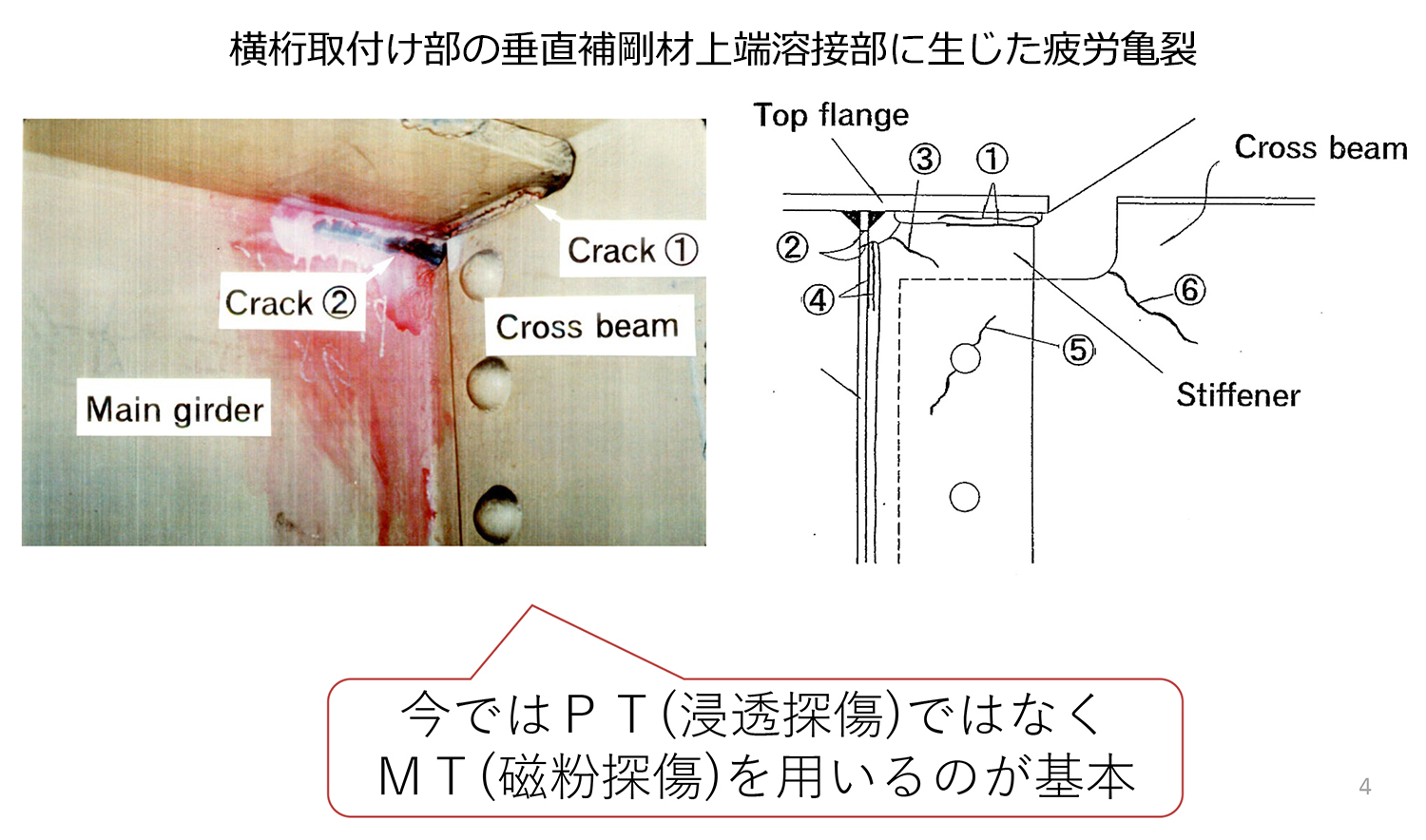

――事例が多い鋼桁橋の垂直補剛材上端溶接部の疲労亀裂の対処法については?

西川 写真(左下写真)はおなじみの横桁取り付け部の垂直補剛材上端溶接部に発生した疲労亀裂です。二つの図は垂直補剛材上端の疲労損傷メカニズムを説明したものですが、実は私が書いたものです(右下図)。86年の主任研究員時代に土研資料に用いたのが始めで、いろいろな所で使われています。床版を含めた桁の輪切り断面について、解析や供試体実験の応力と現場で計測した応力がどうしても合いませんでしたが、動的計測した応力波形データと符合していたので、一般には受け入れられてきました。誰も反対しないのでこれまできましたが、実はこれは間違いだったことに気がつきました。12月13日に行われた土木学会鋼構造委員会主催の鋼構造技術継承講演会で講演したのですが、Web聴講の800人に対して、これからは考え方を変えるように訴えました。

――何が間違っていたのですか?

西川 橋全体のたわみ挙動です。設計上の想定モデルは格子桁構造ですが、連続体としてのRC床版にたわみ形状が支配されるので、実際は床版橋に近いたわみ挙動になるということに気が付いたのです。

――ということは?

西川 格子桁モデルでは、床版は重量さと桁の剛性に寄与することしか考えていません。非合成桁では桁の剛性への寄与すら無視されていました。構造モデルは主桁と荷重を分担する横桁で構成される格子構造と仮定していました。しかし実物は全く違っていて、連続体である床版は全橋にわたって滑らかなカーブを描いて変形しようとします。桁はそれに支配されたたわみ変形をするので、全体としては床版橋のようなたわみ形状になります。このことは実橋の載荷試験を経験した人ならばご存じのはずです。

さらに、RC床版は全橋にわたり滑らかに荷重分配の役目を果たします。コンクリート硬化前までは荷重分配をしていた横桁が、今度は床版の滑らかな荷重分配作用を邪魔することになります。言い換えれば二つの荷重分配系が干渉、あるいは喧嘩して、局部的に大きな力が発生し、それによって疲労亀裂が発生したと考えるとわかりやすいと思います。若いころに行った供試体実験と実橋での計測値とが合わないのはこのためだと気づいたわけです。

そう思って海外の桁橋を見ると、そもそも中間横桁がなかったり、床版打設後に横桁を外したりしていますね。ということで、横桁取り付け部の垂直補剛材上端溶接部の疲労損傷に対する抜本的な対策は横桁を撤去することだということが理解していただけたでしょうか。

――格子理論が間違っていたということですか?

西川 そうではありません。しいていえば、コンクリート床版を有する多主桁橋の設計に格子理論を適用することが、大型車交通量が多く、たわみの影響を無視できない現在では必ずしも適当でなくなったということでしょうか。

格子桁モデルは、貧弱な設計ツールしかなかった時代に3次元構造物を設計するために、先輩方が編み出した手法です。主桁の断面を決めることが目的ならば、安全側の解が得られれば良しとするということでずっと使われてきました。載荷試験をすると、主桁に生じる応力は、非合成桁橋で倍半分、合成桁橋で7割というのがよく知られた数値です。いくら何でも安全側にすぎると思いませんか。その一方で、たわみ変形に起因する局部ひずみが引き起こす疲労損傷に対しては必ずしもそうではなかったということです。

――ということは、横桁はない方が良いのですか?

西川 荷重分配効果を期待するかどうかは別にして、横桁はないほうがいいと思います。対傾構も同様です。床版打設や打替え時には、桁の横倒れ座屈を防止するために、その時だけ取り付ければいいのではないでしょうか。アメリカではそのようにやっているようです。ただし支点上の横桁は、地震力を伝達し分散するために、今よりむしろ剛性の高いものが必要だと思っています。

このことは少なくない研究者がご存じのようで、横桁を外したらどうなるのかを確かめようとして、本当に外すのは大ごとになるので、損傷した箇所の近くだけボルトを外してみた事例がいくつかあるようです。その結果、あまり変化がなく、皆さん挫折しています。私も失敗しましたが、

昨年、土研にある試験橋梁の横桁をすべて外して調査しました。すると疲労損傷を引き起こすはずのひずみがまったく出ませんでした。1割2割減少したのではなくて、ゼロでした。ということは、補剛材上端付近局部の拘束によるというよりも、橋全体の変形性状の影響が大きいと考えざるを得ません。したがって横桁は外してもいいということです。ただし、外した時に不都合が生じる恐れがあれば、剛性を小さくして、かつ取り付け位置を床版から離すなど、工夫すればいいと思います。

――不都合が生じる恐れとは?

西川 あるとしたら変な振動が出るかもしれません。NEXCOの少数桁橋では、横桁を小さくして桁高の中央付近に設置していますが、正解だと思います。大きな剛性は不要なので小さいストラットのようなものでも大丈夫です。桁間隔がきちんと保たれていれば、振動も出にくくなりますし、上の床版や下のフランジから離れているから、大きな拘束力にはなりません。そういうふうに橋全体を見ようとしない人には永久にわからないかもしれませんが。

JH時代のNEXCOで連続合成少数桁橋の開発をやっていた人たちは、こうした構造上の課題を理解していました。私は土研という立場で後方から応援していました。

そもそも溶接する必要があるかどうか考えるべき

――対傾構取り付け部の垂直補剛材にも亀裂は出てますね

西川 横桁だけでなく、対傾構がある箇所にも亀裂が出ます。まれには補剛材単独の場合でも亀裂が出ることがあります。補剛材上端付近の動的ひずみ計測をすると、真上をトラックが通過した時の波形から前輪後輪が区別できます。ということは、床版のたわみを補剛材が拘束していることの影響が大きいということになります。

そもそも補剛材の上端は溶接しなければいけないのかという疑問が湧いてきます。溶接するから亀裂が発生します。引張り側のフランジとはメタルタッチとし、圧縮側のフランジとは溶接することになっています。工場で施工する場合、補剛材を少し短めに作成してメタルタッチ側に寄せて溶接するため、溶接する側にはかなり大きな隙間が生じるため、良い溶接は望めません。

なぜ溶接するのかは誰に聞いても教えてくれません。垂直補剛材がある理由は、ウェブのせん断座屈をコントロールして強度を過度に落とさないためです。その働きのために垂直補剛材の上端が必要だとは思えません。むしろ上下端とも溶接せずに間隔を空け、コバ面を斜めにカットするほうが、溶接も塗装もしやすくなり、耐久性にはずっと有利になります。それだと座屈制御には不十分だというならば、補剛材の剛性を上げれば良いと思うのですが、このような研究を鋼構造の専門家や鋼橋業界にしてほしいと思います。

なぜ溶接するのかは誰に聞いても教えてくれません。垂直補剛材がある理由は、ウェブのせん断座屈をコントロールして強度を過度に落とさないためです。その働きのために垂直補剛材の上端が必要だとは思えません。むしろ上下端とも溶接せずに間隔を空け、コバ面を斜めにカットするほうが、溶接も塗装もしやすくなり、耐久性にはずっと有利になります。それだと座屈制御には不十分だというならば、補剛材の剛性を上げれば良いと思うのですが、このような研究を鋼構造の専門家や鋼橋業界にしてほしいと思います。

鋼床版のデッキプレートにも垂直補剛材を溶接しますが、この場合デッキプレート側に疲労亀裂が発生します。この場合の補剛材は、舗装の損傷を防ぐことが目的です。デッキプレートの板厚規定が変わり厚くなったので、補剛材が不要になっていないか実験してみたいところです。

橋のディテールに対して、何とかの恐れがあるなどと、施工や維持管理を難しくする研究ばかりが目につきますが、耐荷力と耐久性のバランスから、できるだけシンプルな仕様を追求する研究をなぜしないのでしょうか。それこそ示方書の改訂項目にふさわしいと思っています。

――ところでなぜこれまで非合成桁橋が主流だったのですか

西川 合成、非合成というのは、桁の上のコンクリートが鋼桁と一緒に働くことを考慮するか、しないかです。合成桁が採用されなくなったのは、当時の建設省が事実上禁止したからです。私が先輩方からこれまでに聞いた合成桁橋を否定する理屈はたくさんあります。

・頻繁に陥没するようなRC床版など主構造とはみなせない

・経済設計が過ぎたことがRC床版損傷の一因だ

・合成桁橋では上フランジが小さくなるため床版のうち替え時に苦労する

・床版打ち換え時に横倒れ座屈による事故があった(構造に対する無知)

・設計が難しい(現在のコンサル事情)

以上の大半は床版の設計法が誤りであった(配力筋が極端に少なかったことが最大)ことに起因していて、技術的に克服しようとせず、使わずに済ませば事故は起きない、というよくあるパターンが鋼橋の発展を止めてしまったことを反省すべきだと思っています。私が橋梁研究室長時代に、突然輪荷重走行試験機を導入してRC床版の研究を始めた理由はここにありました。

レーザーブラストによる塩分の除去、再劣化の防止に期待

既存技術との併用で効果的に除去

――次に鋼橋の防食について

西川 鋼橋の2大損傷は腐食と疲労、とりわけ塩が入った腐食は全く別物でやっかいです。現在最大の問題になっている「再劣化」の大きな要因になっています。さらに、耐候性鋼材は錆が硬いので、既存の工法では異常錆の除去にかなり苦戦しているようです。そんな中でレーザーブラスト工法に着目したわけです。

錆と塩分/耐候性鋼材の損傷について/レーザーブラストの課題

――レーザーブラストについて改めて教えてください

西川 私がトヨコーさんのレーザーブラストを知ったのは、7年ほど前に「レーザー照射による構造物鋼材表面処理に関する標準化JIS原案作成委員会」委員への就任を依頼されたのがきっかけです。さらに2019年度に創設された土木研究所の革新的社会資本整備研究開発推進事業(無利子融資)に採択されたことで、技術開発支援に関わることになりました。

レーザー塗膜除去装置

強力なレーザー光を高速回転するプリズムを介して円を描きかつ移動することで平面に変換し、錆・塗膜を高温・高圧により瞬時に蒸散・蒸発させ、バキュームで集塵する技術です。光が当たる箇所に有効に作用するため、複雑な形状にも対応できることが特徴です。光ケーブル100mを含む全システムをトラック1台に搭載できる可搬性も魅力です。

レーザーブラスト(クーレーザーの原理)/光ケーブル100mを含む全システムをトラック1台に搭載できる可搬性

もともと有害物質が周囲に飛散せず、産業廃棄物も塗膜除去方法としては最小に抑制できることに注目されてきましたが、硬いためにきわめて除去しにくい耐候性鋼材の錆も除去でき、同様に塩分も蒸発させて除去することが出来ます。

複雑な部位への対応が可能/母材への熱影響も少ない

同社の開発力は素晴らしいですが、現場の需要を把握していないことが難点です。需要家との間で上手くつなぎ役ができると思います。コンサルタントさんには工法の内容やその能力を伝えて、現場での導入を促します。トヨコーさんのレーザーブラストは、塗膜剥離は軽々とできて、耐候性鋼材の硬い錆も問題なく対応できます。ただ、錆が分厚くなっているものにも対応できないと本当の需要には応えられないと思います。

――厚い錆を取ることはまだやっていないのですか

西川 現在チャレンジ中です。レーザーを当てると、錆がもろくなるので、動力工具を併用すれば対応できるのではないかと考えています。近いうちに、現場で試してみることになると思います。

――母材への熱影響はないのですか

西川 硬度の変化などを計測して、影響がある範囲が100μm程度であることを確認しています。

――鋼材に付着した塩分は除去できますか

西川 塩分も同様に蒸発するので除去できます。ただ、塩分は孔食の底に残っているので、その中に詰まっている錆や塵などをカップワイヤーなどで除去し、さらにもう一度レーザーを照射することで除去できるようです。

レーザーブラスト施工状況(左)施工前、(中)施工中、(右)施工後の鋼材表面(トヨコー提供)

――クリアすべき課題として、レーザーで形成される酸化被膜の形成がありましたね

西川 酸化被膜の除去は土研の融資制度による開発対象で、ほぼ解決しています。実証試験では、カップワイヤーを用いることが効果的だったようです。ただ、トヨコーさんはレーザーのチューニングを工夫することで取れるようにしたいと考えているようです。

――NEXCOは最初に水洗いをしています。その後に、IHやブラストで施工しています

西川 対象や目的、さらに機器の性能によって、様々なチャレンジがあっていいと思います。競争相手はあったほうがいいです。しかし、できることなら、水は使いたくありません。せっかく余計な廃棄物や粉塵がでないという能力があるのに、水を使えば回収しなければなりませんし、塗装を施工するのに乾燥するまで待たなければなりません。まあ、現場に応じた適材適所的な使い方が重要だと思います。

――耐候性鋼材の除去に関しては相性が一番良い技術のように感じます

西川 実は耐候性鋼材の道路橋への適用の研究は研究員時代の私の仕事でした。活用の促進をしたのも私ですので、最後の後始末もやらなければならないという思いです。そこまでやらないと責任は果たせません。ただ、さまざまな会社が創意工夫をして、再塗装後の再劣化問題が解消されればいいと思っています。

.jpg)