耐震補強 対象約1,250橋のうち約81%で耐震性能2への対策完了

特殊橋は形式ごとのモデルケース耐震補強設計を行い、同形式の他橋梁に展開

――耐震補強の全体進捗状況は。また、ロッキングピアを有する橋梁および特殊橋の進捗状況についてそれぞれ教えてください

髙橋 1995年に発生した兵庫県南部地震の被災以降、橋脚の巻立て補強や桁の落下防止対策など倒壊・落橋を防ぐ耐震補強は2013年に完了しています。

さらに、地震被災後速やかに緊急輸送路としての機能回復できるよう、大規模地震被災時における道路ネットワークの確保を考慮し、計画的に耐震補強を進めており、対象橋梁約1,250橋のうち2020年度末までに約81%の橋梁で対策が完了しています。

ロッキングピアについては市町村などが管理する跨道橋を含めて、落橋や倒壊を防ぐ対策はすべて完了しています。

特殊橋では対象110橋のうち、16橋の対策工事が完了しています。

ロッキングピア耐震補強事例(東北道・仙台南IC橋)

.jpg)

.jpg)

特殊橋の耐震補強事例(横浜横須賀道路・田浦第二高架橋/左が対策前、右が対策後)

●田浦第二高架橋の耐震補強工事については下記参照

https://www.kozobutsu-hozen-journal.net/walks/14347/

――特殊橋の残る94橋の進捗状況は

髙橋 特殊橋の耐震補強の取り組みでは、トラス橋上路式、アーチ橋など形式ごとのカテゴリー分けを行い、そのカテゴリーごとに学識経験者を含めた委員会をつくって、モデルケースとしての耐震補強設計を実施しています。1橋の設計が完了すれば、その形式の他の橋梁についても同様の耐震確保ができうるという専門的な検討が完了したことになりますので、それをベースに具体的な設計に応用していく形をとっています。モデルケースとして設計が完了した橋梁数は少ないですが、知見は集まってきており、それを各橋梁に展開していくのはこれからとなります。

橋脚高が高く、危険度も高いと想定された関越道の片品川橋の耐震補強が最初の事例となりましたが、そのような危険度が高いと思われる橋梁から委員会で検討したうえで、モデルケースで実際に施工して、それを横展開していきます。優先順位をつけて確実に行っていくことが、構造物の安全性を全体的に高めていくという意味では重要であると考えています。

――耐震補強事業では不調不落が多いと聞いています

髙橋 事業を円滑に進めるための取り組みとして、補強設計では基本契約方式、補強工事では継続契約形式といった受注者のニーズを取り入れた新たな契約方式を採用しています。2021年度は基本契約方式を採用した耐震補強設計を24件370橋公告予定です。

鋼橋塗替え 過去5年間で約70万㎡を施行

今年度は22件70橋で37万㎡を予定

――鋼橋塗替えのこれまでの実績と2021年度の予定を教えてください。また、塗替えはどのように行っていますか。既存塗膜除去方法の方向性も含めて教えてください

髙橋 塗替塗装工事(工事種別が塗装工事)は過去5年間(2016~2020年度)で約70万㎡の施行実績があり、年間あたり14万㎡となっています。今年度は、22件70橋で37万㎡の塗替塗装工事の発注を予定しています。これに加えて、床版取替工事に併せて桁の塗替塗装を実施するなど効率化を図っています。

鋼橋塗替え事例(仙台東部道路・仙台東部高架/塗替え前と塗替え後)

塗替え方法は、ライフサイクルコストやメンテンナス最小化を考慮し、耐候性に優れたフッ素樹脂塗料を用いた重防食塗装系を上塗りとし、素地調整程度は1種(ブラスト)を基本としています。

鉛などの人体に影響を与える有害物質を含有している場合、厚生労働省の通達に従い、湿潤化を行うこととしています。湿潤化として剥離剤を使用した塗膜の剥離作業を行う場合には、火災対策や中毒対策が適切に行われるように周知徹底を図っています。

既存塗膜の除去方法では、剥離剤や循環式ブラスト、IHなどさまざまな技術がありますが、今後は有害物質を含む塗膜除去において火災や中毒への対策が最低限に抑えられる工法や、粉じん濃度を湿潤化と同程度まで低減できる工法などの技術が必要だと考えています。

先行4車線化によりリニューアル工事の社会的影響を減少

――国土交通省が2019年9月に策定した「高速道路における安全・安心基本計画」における保全分野での対応は

髙橋 基本計画を受けて、弊社では具体施策の計画的かつ着実な推進を図ることを目的に「高速道路における安全・安心実施計画」を2019年12月に策定しました。この実施計画には、暫定2車線区間の解消、世界一安全な高速道路の実現、ネットワークの信頼性の飛躍的向上など5つのテーマに関する具体施策について、事業展開、整備手法、実施主体の独自の工夫などを記載しています。

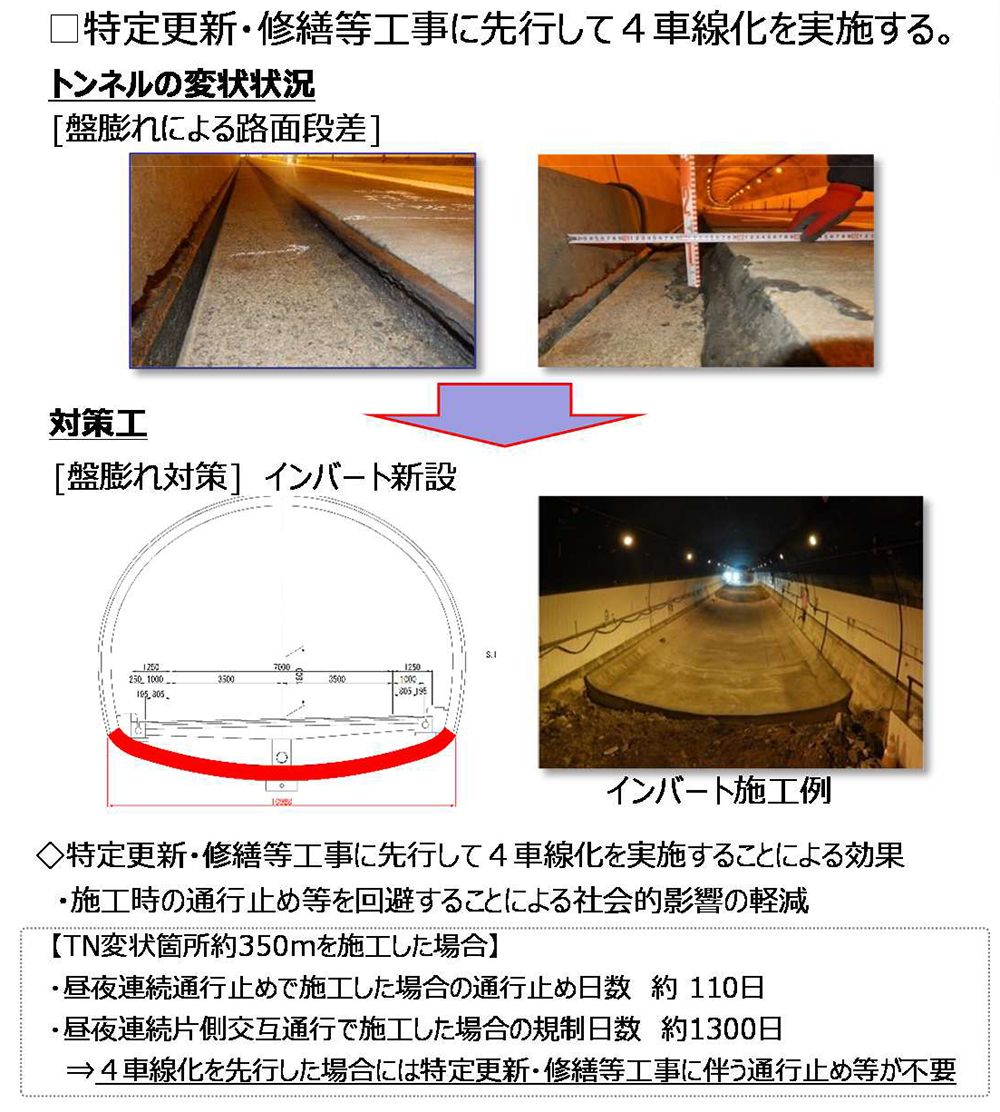

4車線化については、管内の優先整備区間は約370kmで、2020年3月に約45km、2021年3月には約40kmが国土交通大臣から事業変更許可を受けました。トンネルの変状対策などリニューアル工事に先行して4車線化を行うことによる社会的影響の減少や、部分完成が可能な箇所を付加架線として早期運用することによる安全性・信頼性の早期効果発現など、これまで実施してきた拡幅および4車線化事業での創意工夫やコスト縮減策を活用して効率的に事業を進めていきます。

4車線化については、管内の優先整備区間は約370kmで、2020年3月に約45km、2021年3月には約40kmが国土交通大臣から事業変更許可を受けました。トンネルの変状対策などリニューアル工事に先行して4車線化を行うことによる社会的影響の減少や、部分完成が可能な箇所を付加架線として早期運用することによる安全性・信頼性の早期効果発現など、これまで実施してきた拡幅および4車線化事業での創意工夫やコスト縮減策を活用して効率的に事業を進めていきます。

実施計画には、昨今の激甚化する災害に備え、耐震性能Ⅱを確保するための橋梁耐震補強の推進、重要箇所の耐災害性を向上させるためののり面や排水機能の強化などについても記載しています。計画の実施にあたっては、基本計画において現下の低金利状況などを活用しつつ計画的に進めることとされており、償還計画への影響に留意しつつ、生産性向上や働き方改革などの時代に要請に応えながら、会社の自主性を発揮して取り組んでいきます。

床版下面のひび割れ点検や高橋脚のコンクリート部材点検で新技術を活用

トンネル内の打音診断支援システムも開発中

――活用している点検・補修における新技術について教えてください

髙橋 当社では、高所や狭隘箇所といった「点検困難箇所における点検技術」や「交通規制を削減できる技術」、また、診断や判定に必要な熟練技術を機器と組み合わせた「点検支援システム」の開発を進めており、現場でも活用しています。

高所における点検技術では、床版下面のひび割れ点検などに活用中の「スパイダーeye」があります。当社とネクスコ東日本エンジニアリング、イクシス、テクニカルリンクが共同で開発したもので、治具で固定したワイヤーにそって橋軸方向へ移動します。高解像度カメラで撮影した画像からひび割れ幅0.2mm以上を判別でき、画像合成によるラテラル除去が可能となっています。床版下面などの点検に用いる標準タイプのほかに、撮影機器が昇降し、カメラが上下左右に動く機能を装備したタイプもあり、こちらは隅角部の状況把握に適しています。

スパイダーeye・標準タイプ

スパイダーeye・昇降タイプ

同じく高所点検では、高橋脚のコンクリート部材の点検で「壁昇降点検ロボット」を活用しています。橋脚壁面を30m以上昇降し、コロコロeye(後述)による打音点検機構を搭載しているため、コンクリートの浮き、はく離、空洞箇所といった内部変状の抽出が可能です。また、変状範囲をチョークによりマーキングすることができますし、カメラによる変状状況の確認、記録も可能となっています。現在、70m級の高橋脚への対応などを進めています。グループ会社であるネクスコ東日本エンジニアリングとインダストリーネットワークの共同開発製品となります。

壁昇降点検ロボット

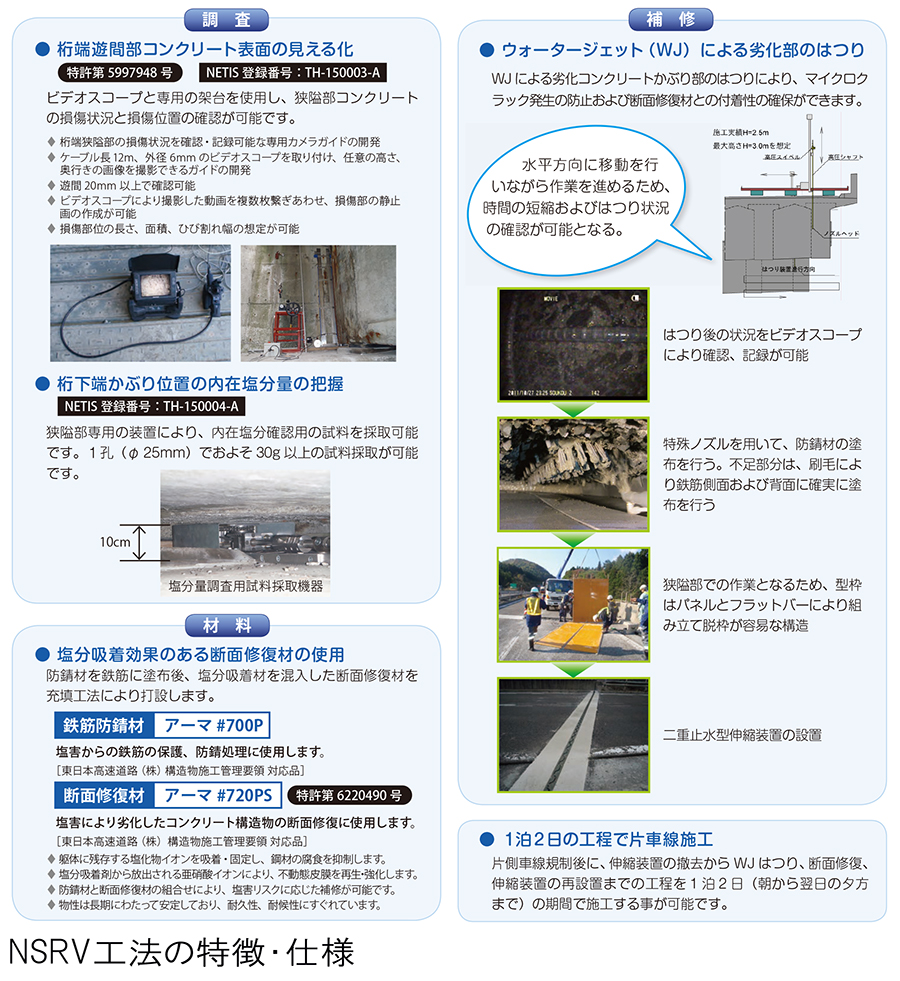

コンクリート橋の桁端狭隘部の調査・診断・補修では「NSRV工法」があります。ビデオスコープと専用の架台を使用し、遊間幅が20mm以上あれば狭隘部コンクリートの損傷状況と 損傷位置の確認が可能で、撮影した動画を専用のソフトを使用して損傷部の静止画の作成および損傷部位の長さ、面積、ひび割れ幅の測定ができます。また、狭隘部専用の装置により、桁下10cm以上の隙間があれば、内在塩分確認用の試料が採取可能(1孔(φ25mm)でおよそ30g以上)です。補修では、ウォータージェット(WJ)による劣化コンクリートかぶり部のはつりにより、マイクロクラック発生の防止および断面修復材との付着性の確保ができます。材料は塩分吸着効果のある断面修復材を使用し、防錆材を鉄筋に塗布後、断面修復材を充填工法により打設していきます。片側車線規制後に、伸縮装置の撤去からWJはつり、断面修復、伸縮装置の再設置までの工程を1泊2日(朝から翌日の夕方まで)の期間で施工できることも特徴となっています。本工法は、当社とネクスコ・メンテナンス東北、ネクスコ・エンジニアリング東北、ピーエス三菱、三菱マテリアルで共同開発しました。

コンクリート橋の桁端狭隘部の調査・診断・補修では「NSRV工法」があります。ビデオスコープと専用の架台を使用し、遊間幅が20mm以上あれば狭隘部コンクリートの損傷状況と 損傷位置の確認が可能で、撮影した動画を専用のソフトを使用して損傷部の静止画の作成および損傷部位の長さ、面積、ひび割れ幅の測定ができます。また、狭隘部専用の装置により、桁下10cm以上の隙間があれば、内在塩分確認用の試料が採取可能(1孔(φ25mm)でおよそ30g以上)です。補修では、ウォータージェット(WJ)による劣化コンクリートかぶり部のはつりにより、マイクロクラック発生の防止および断面修復材との付着性の確保ができます。材料は塩分吸着効果のある断面修復材を使用し、防錆材を鉄筋に塗布後、断面修復材を充填工法により打設していきます。片側車線規制後に、伸縮装置の撤去からWJはつり、断面修復、伸縮装置の再設置までの工程を1泊2日(朝から翌日の夕方まで)の期間で施工できることも特徴となっています。本工法は、当社とネクスコ・メンテナンス東北、ネクスコ・エンジニアリング東北、ピーエス三菱、三菱マテリアルで共同開発しました。

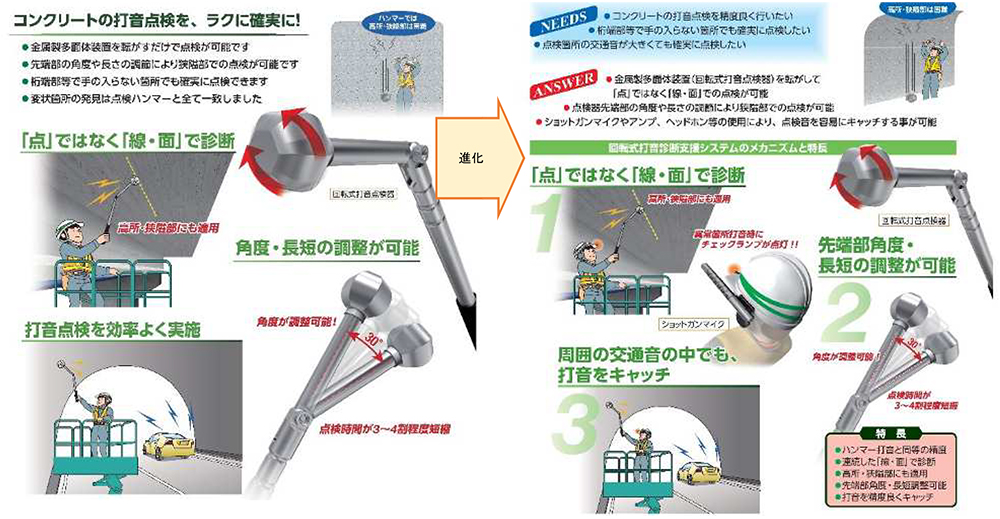

高所や狭隘部以外にも点検困難箇所は存在します。交通量の多い高速道路でのトンネル内の打音点検では、打音が正確に聞き取れないといった問題が生じています。そこで、既に活用しているハンマーでの点検が困難な狭隘部での回転式打音点検器「コロコロeye」(*)に、ヘルメットにガンマイクを備えた聞き取り装置を組み合わせる技術開発(回転式打音診断支援システムS-SJ)にも取り組んでいます。

*「コロコロeye」――先端部の角度や長さの調整により狭隘部での点検を可能にするとともに、金属製多面体装置を転がすだけなので、点検時間を3~4割程度短縮できる。ネクスコ東日本エンジニアリングとクワキ・シビルとの共同開発品。

コロコロeyeと回転式打音診断支援システムS-SJ

走行しながら舗装のひび割れ深さを推定する技術開発に取り組む

遠隔操作で交通規制内の作業員の安全を確保「SAIBO」

――交通規制を削減できる技術では

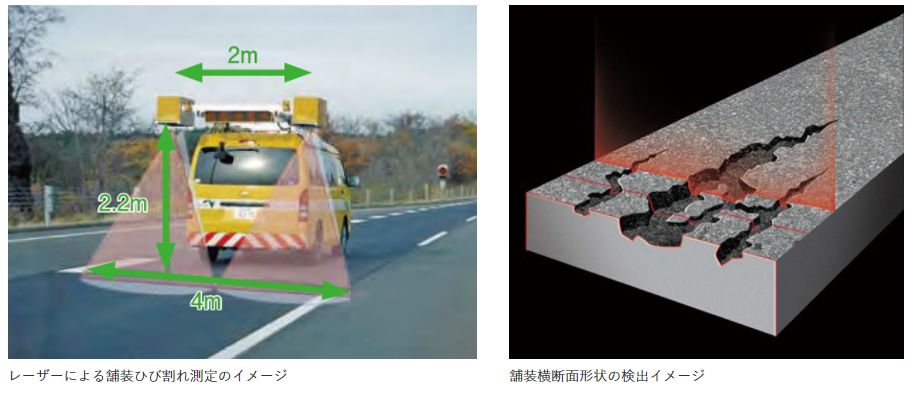

髙橋 時速100kmで走行しながら、路面性状調査やトンネル覆工調査を行える道路性状測定車「Road Eye」を活用しているほか、路面ひび割れ計測システム「LCMS」を車両に搭載して、舗装面の損傷から舗装のひび割れ深さまでを推定する技術を開発中です。

Road Eye。高速で走行しながら路面性状調査やトンネル覆工調査が可能

車両に搭載したLCMSでのひび割れ測定イメージ

――補修技術については

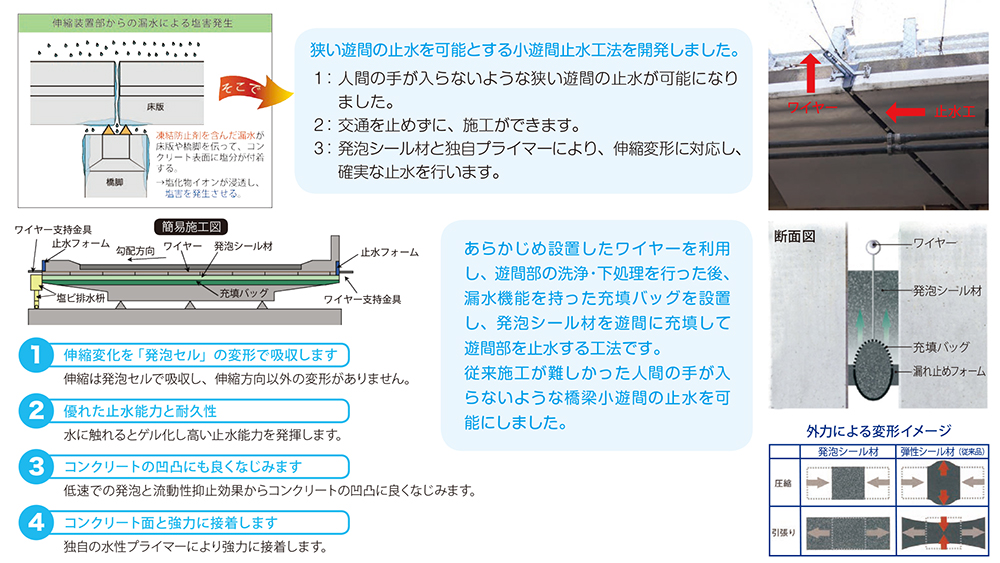

髙橋 先に述べたUFCを用いた防水性能を有するプレキャストPC床版のほか、狭隘部の補修では「小遊間止水工法」(NEXCO東日本、ニッタ、旭化工の共同特許)を活用しています。交通規制不要で、人間の手が入らないような狭い桁遊間を止水する技術となります。

小遊間止水工法の概要

――工事の安全性向上という点ではいかがですか

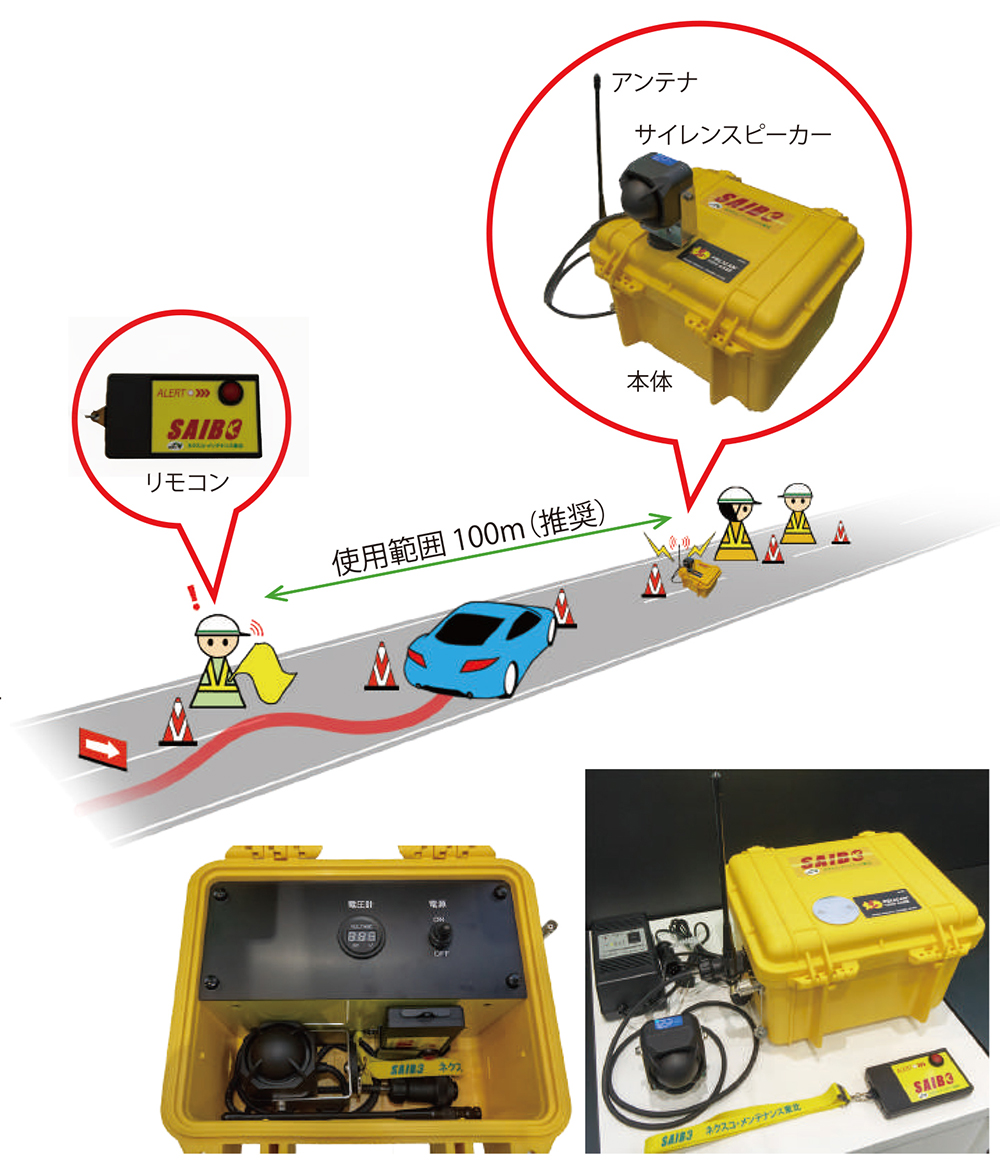

髙橋 交通規制内の作業員の安全確保を支援する技術として、遠隔操作式サイレンBOX「SAIBO」(ネクスコ・メンテナンス東北)があります。リモコンによる遠隔操作が可能で、前方で危険を察知すると作業現場に設置した本体のスピーカーから大音量のサイレンが鳴るという仕組みです。

SAIBO本体と活用イメージ

――各社から点検・補修のさまざまな新技術が出てきていますが、どのように活用していきますか

髙橋 多様な技術・工法が開発されることはありがたいことです。発注側としては今後、性能仕様的な発注にしていかなければならないと考えています。性能を満たすものであるならば、複数の技術のなかからどれを使ってもいいという考えで、あとは技術提案や価格競争で勝負していただくことになってくると思います。そのためにも、我々がどのような性能を求めるかを明確にしていく必要があります。

保全会議資料の作成などの業務において生産性が約4倍向上

今後は補修計画策定以降の業務プロセス変革に取り組む

――スマートメンテナンスハイウェイ(SMH)の取り組み状況と今後の展開について教えてください

髙橋 SMHは、ICTやロボティクスなどの最新技術を導入し、高速道路のアセットマネジメントにおける生産性の飛躍的な向上を目指すプロジェクトです。

第1期では、RIMS(道路保全情報システム)が刷新され、各種ツールがすべての管理事務所の日常業務で利用可能となりました。具体的には、複数のデータベースの情報を一元的に検索・表示するUIツールや、点検情報を可視化し分析するBIツール、高速道路の現地状況などをPC画面で把握でき、画像内での距離計測も可能となる全周囲道路映像システムなどを導入しました。

高速道路の管理は「点検・調査」⇒「分析・評価」⇒「補修計画策定」⇒「補修・修繕」という一連の業務プロセスで行われていますが、これらの意思決定にあたっては、これまで担当者がデータベースから必要な情報を出力して紙の資料を作成し会議を行ってきました。SMHでは、RIMSのデータから会議に必要な資料がBIツールで自動作成されますので、資料の様式や確認すべき要点を標準化することができます。これにより、会議のシナリオが最適化され、この業務プロセスが全管理事務所で実施可能となりました。

SMHによる生産性向上

試行検証していたモデル事務所の事例では、会議資料の作成などの業務において、生産性が約4倍向上したという結果が出ています。今後は、全社運用の効果も取りまとめていきたいと考えています。

第1期は、橋梁や舗装をテーマに点検から補修計画策定までをターゲットに取り組んできました。第2期では、のり面やトンネルといった他の道路資産へも展開するとともに、補修計画策定以降の補修作業、工事管理、工事竣工、そして完了にともなうデータ更新といったインフラ管理業務の補修分野の変革を進めていきます。

――ありがとうございました

(聞き手=大柴功治)