水性有機ジンクリッチペイントを全面採用

耐フラッシュラスト試験でφ5mm以上の錆が出ない製品

――水性有機ジンクリッチペイントの採用と有機ジンクリッチペイントの廃止について

大塚 当社は全国に先駆けて、平成29年8月の要領改訂で現場塗装に水性塗料を採用し、その要求性能を示しました。しかし現場で鋼面に直接塗布する水性有機ジンクリッチペイントだけは乾燥塗膜が形成される前に塗料の水分で鋼面にフラッシュラストと呼ばれる点錆が発生してしまうために採用することができませんでした。

今回採用するに至ったのは、塗料メーカーにより犠牲防食作用は維持しつつ塗布時の点錆を発生させないフラッシュラスト対策型の水性有機ジンクリッチペイントが開発され、その性能を確認するための試験方法が確立できたためです。これによって首都高における塗装現場では、全面的に防食下地から上塗りに至るまで水性塗料が用いられることになり、火災のリスクは大幅に低減します。新要領では、塗替えや新設における現場での塗装が生じる部位についてはオール水性塗料による施工を基本としました。

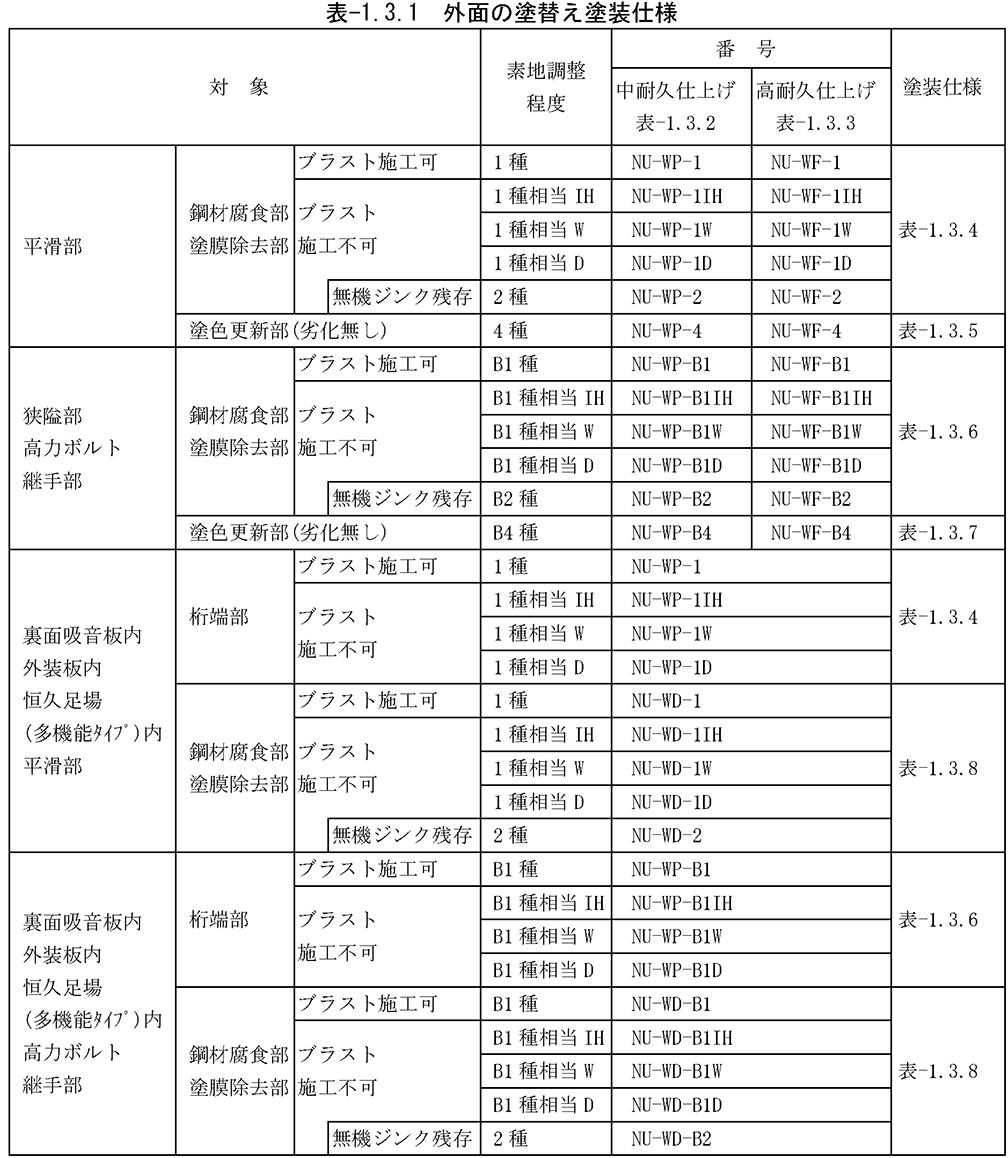

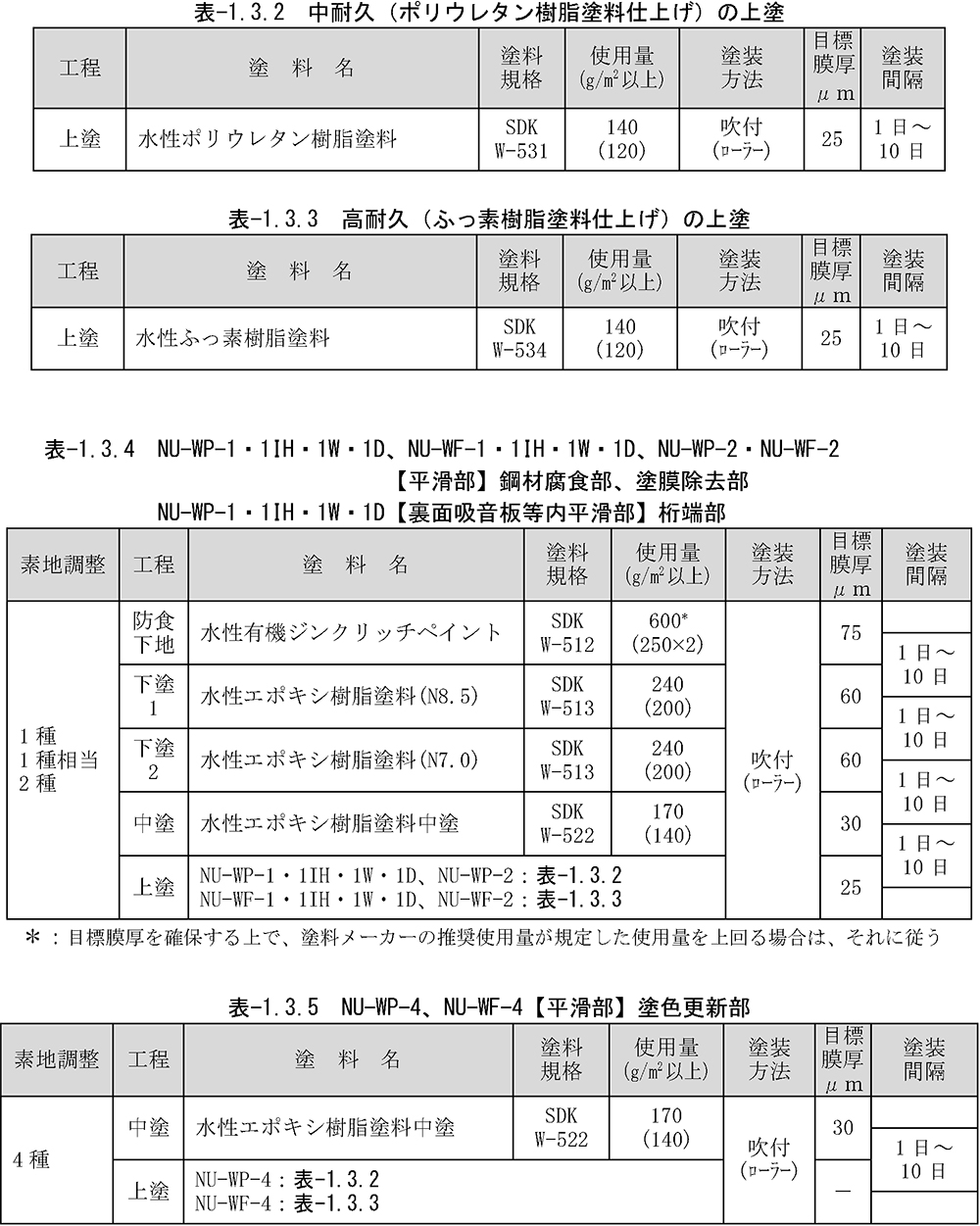

外面塗替塗装の仕様1(Ⅲ-18、19)

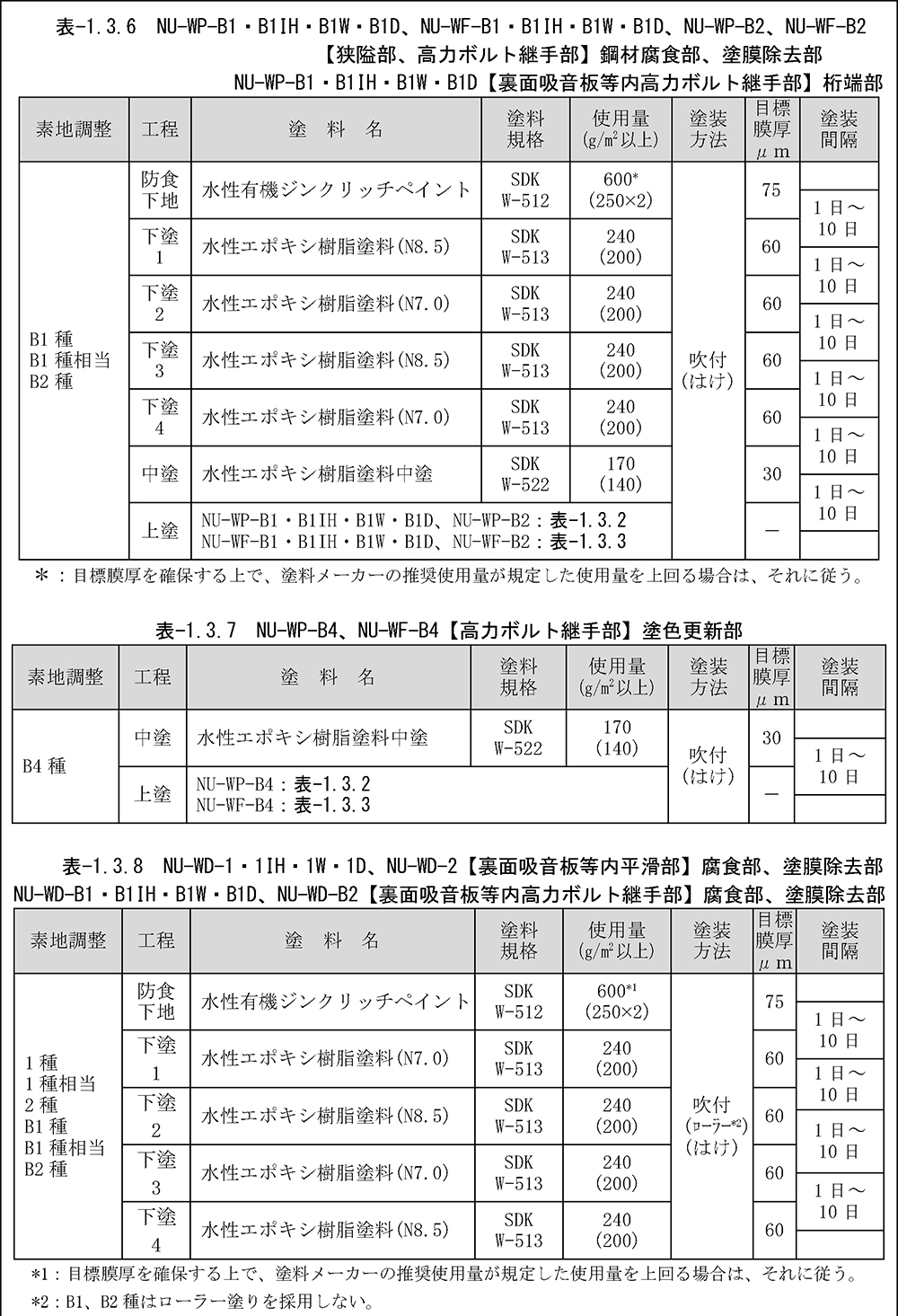

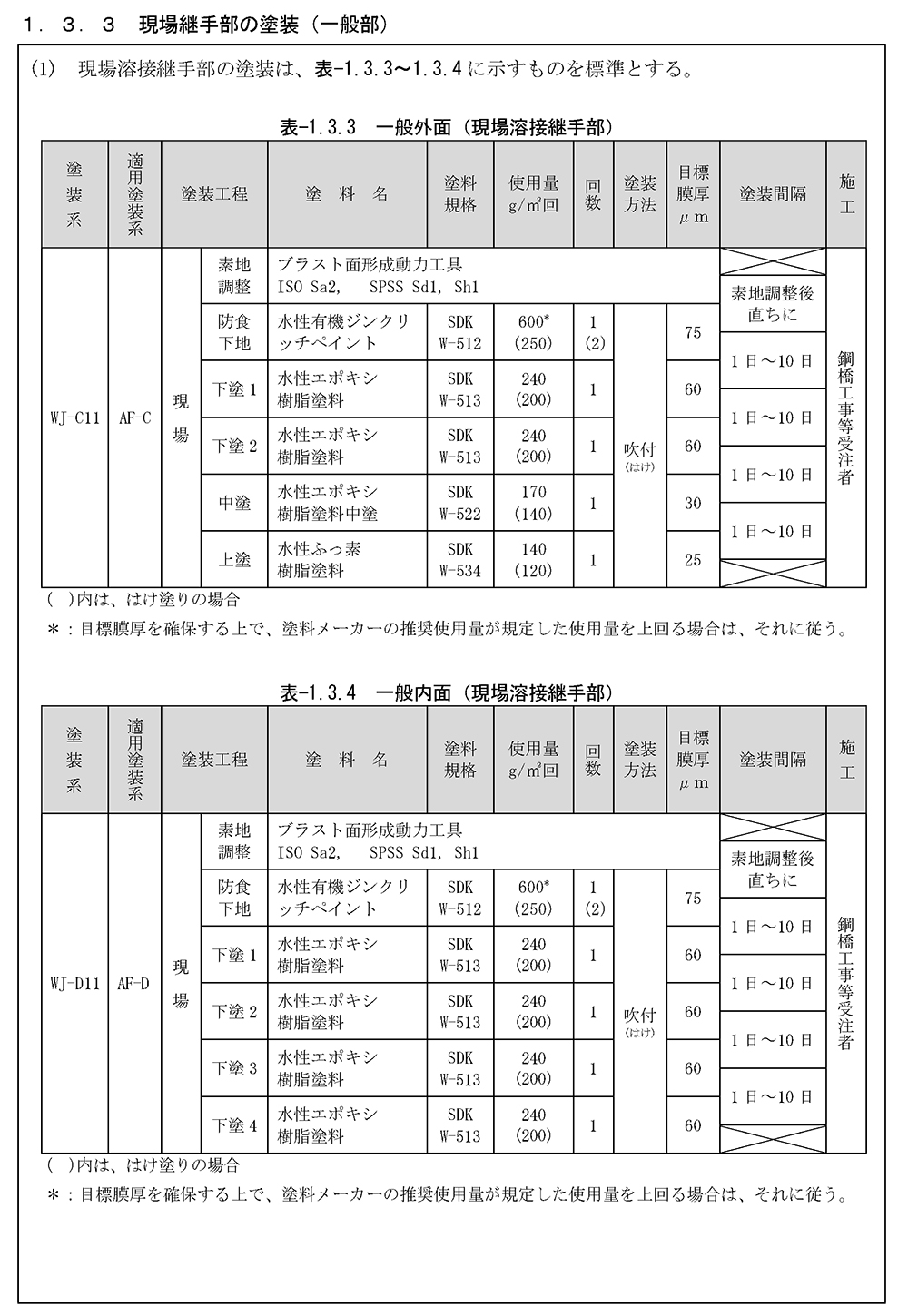

外面塗替塗装の仕様2(Ⅲ-20)/現場継手部塗装の仕様(Ⅱ-9)

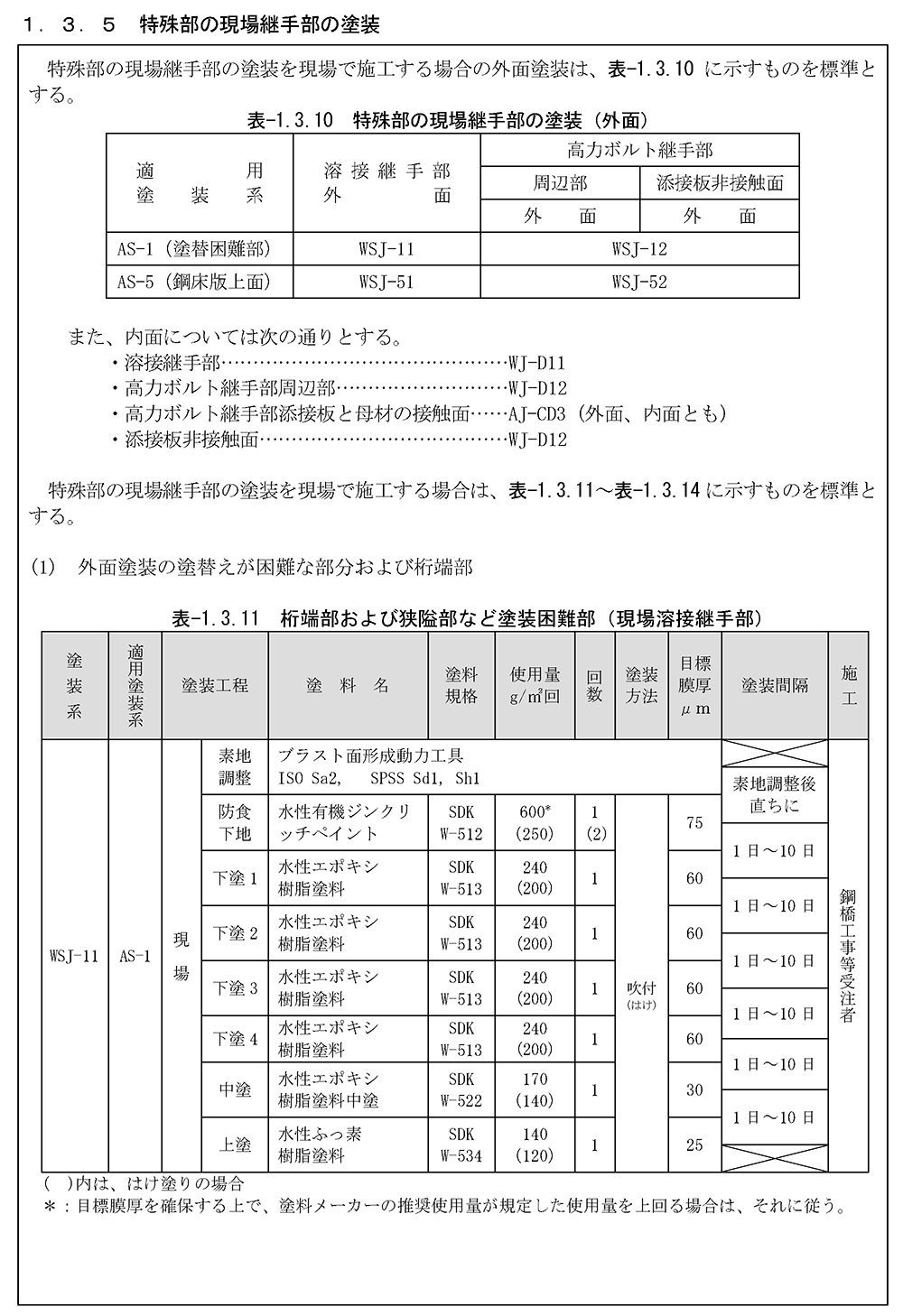

特殊部の現場継手部の仕様(Ⅱ-19)

――水性有機ジンクリッチペイントの試験方法をもう少し詳しく

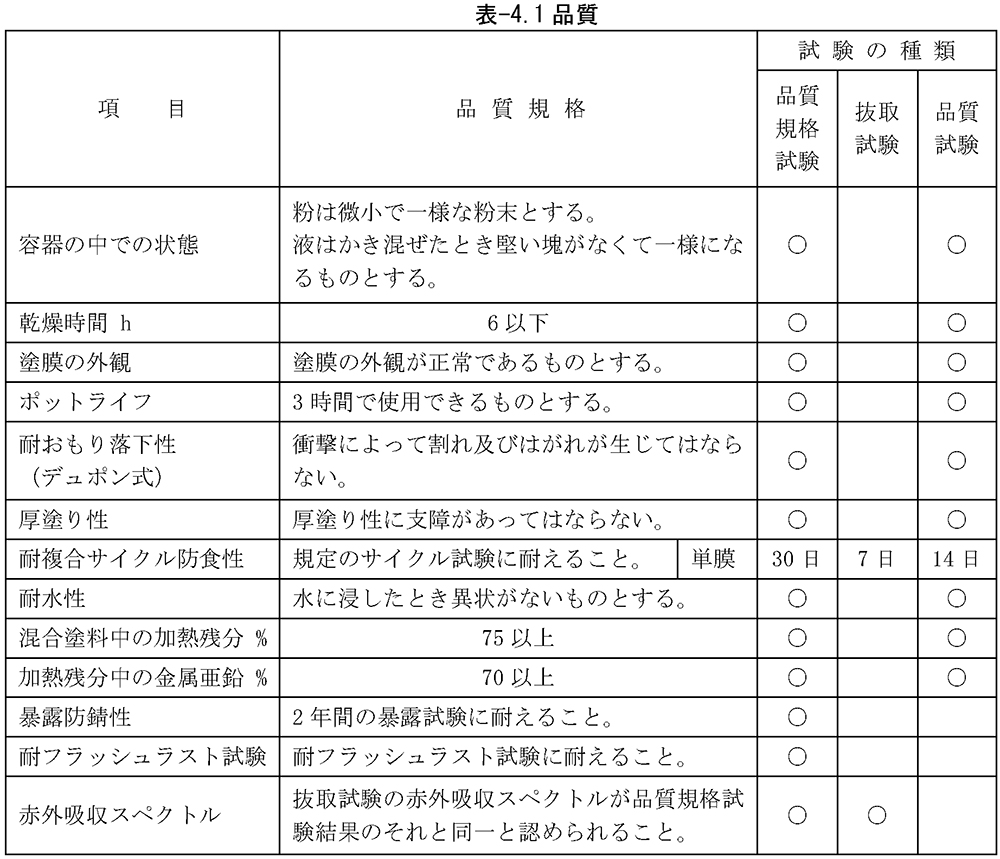

大塚 従来から有機ジンクリッチペイントに求められていた項目に加えて、首都高で考案した「耐フラッシュラスト試験」で定める試験項目に適合することを求めています(SDK W- 512)。公的機関でこの適否を確認することにしています。7月から日本塗料検査協会で同試験を開始しており、9月中には結果が判明する見込みです。

水性有機ジンクリッチペイントの品質確認項目(Ⅴ-19)

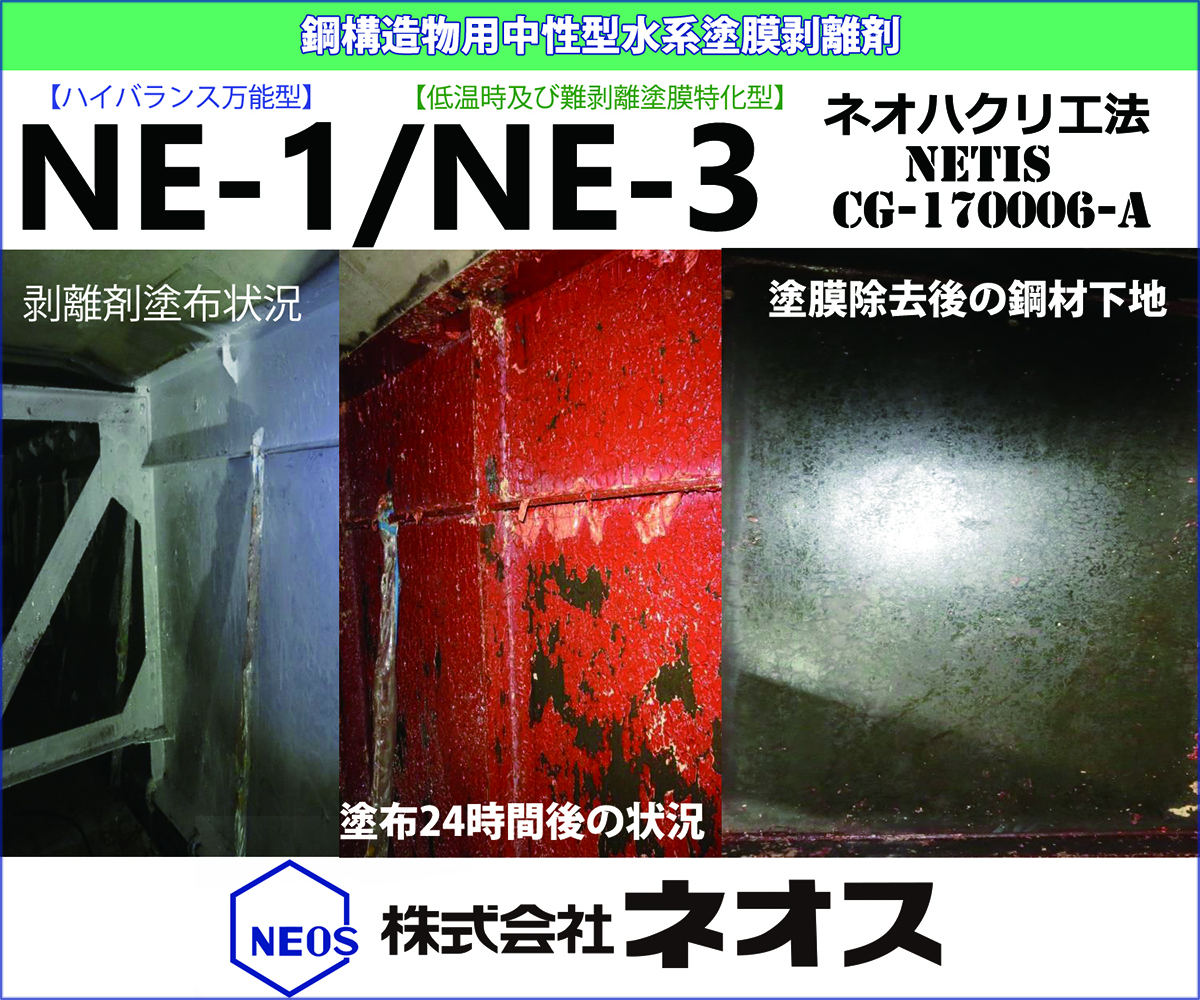

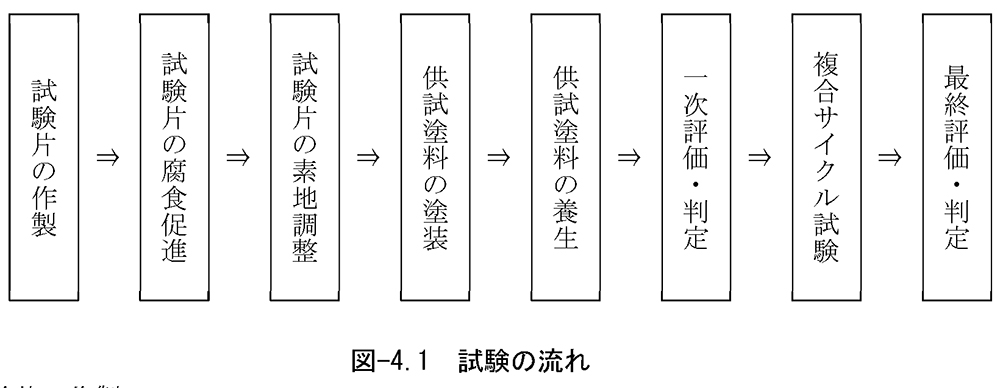

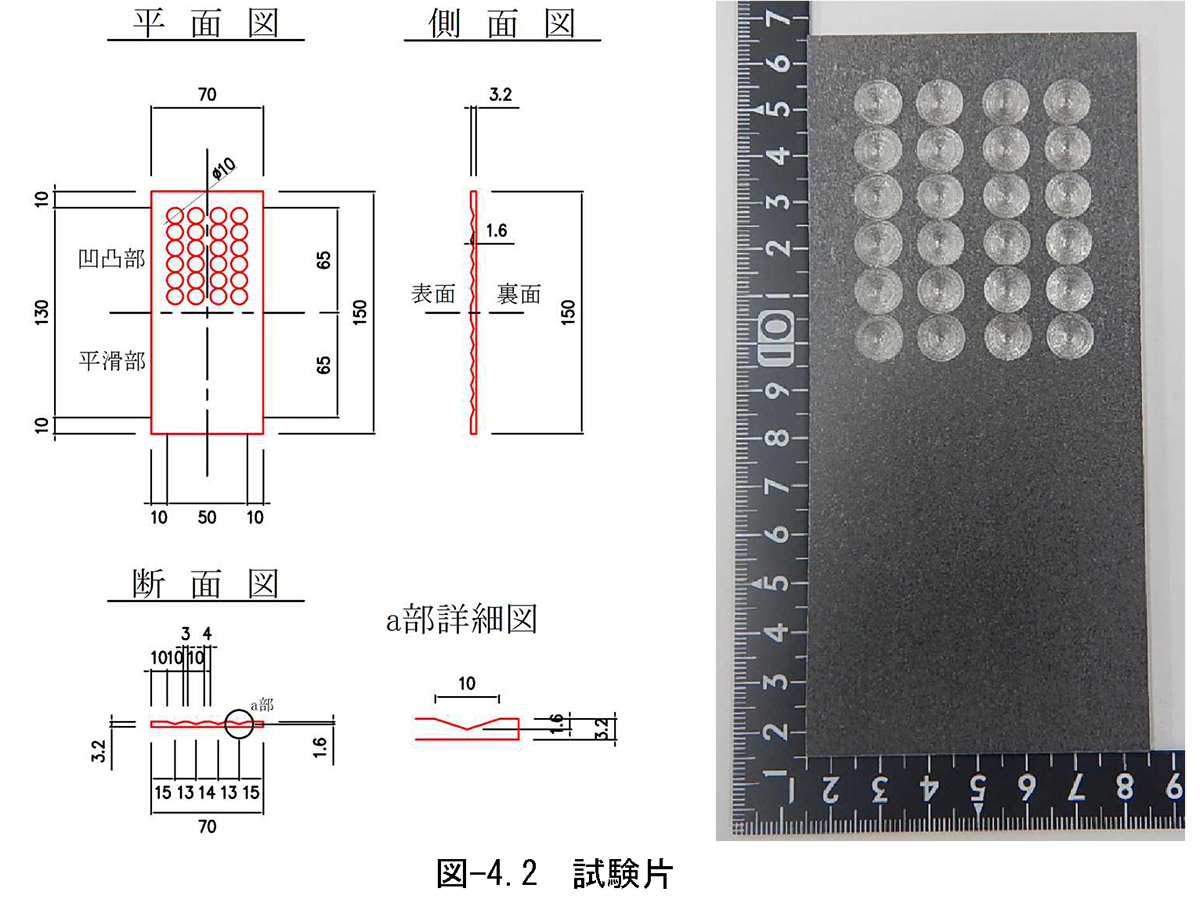

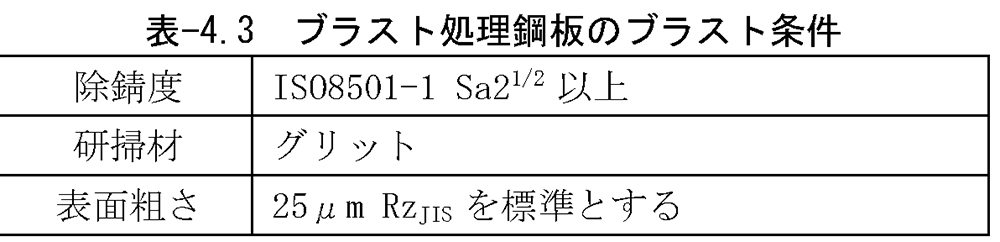

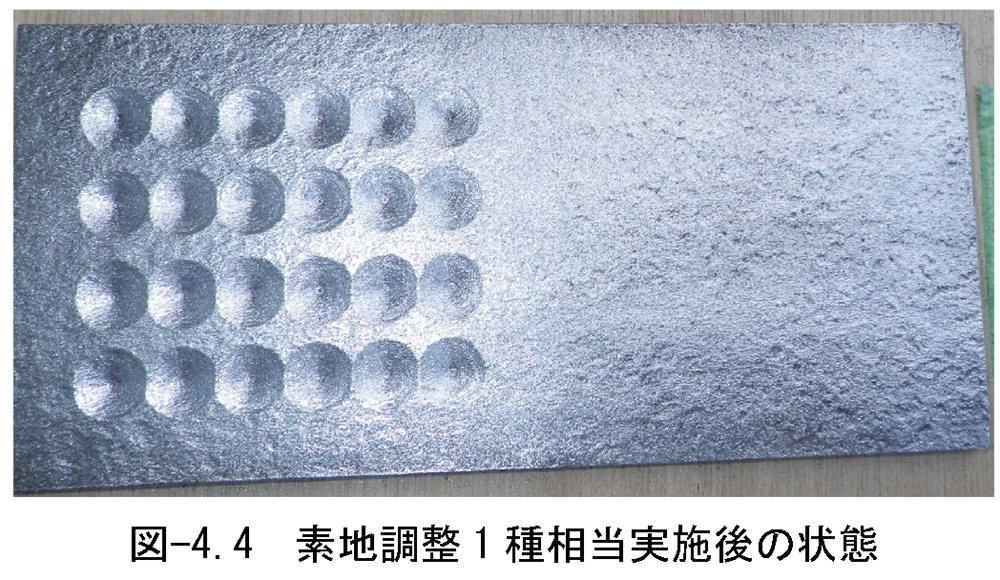

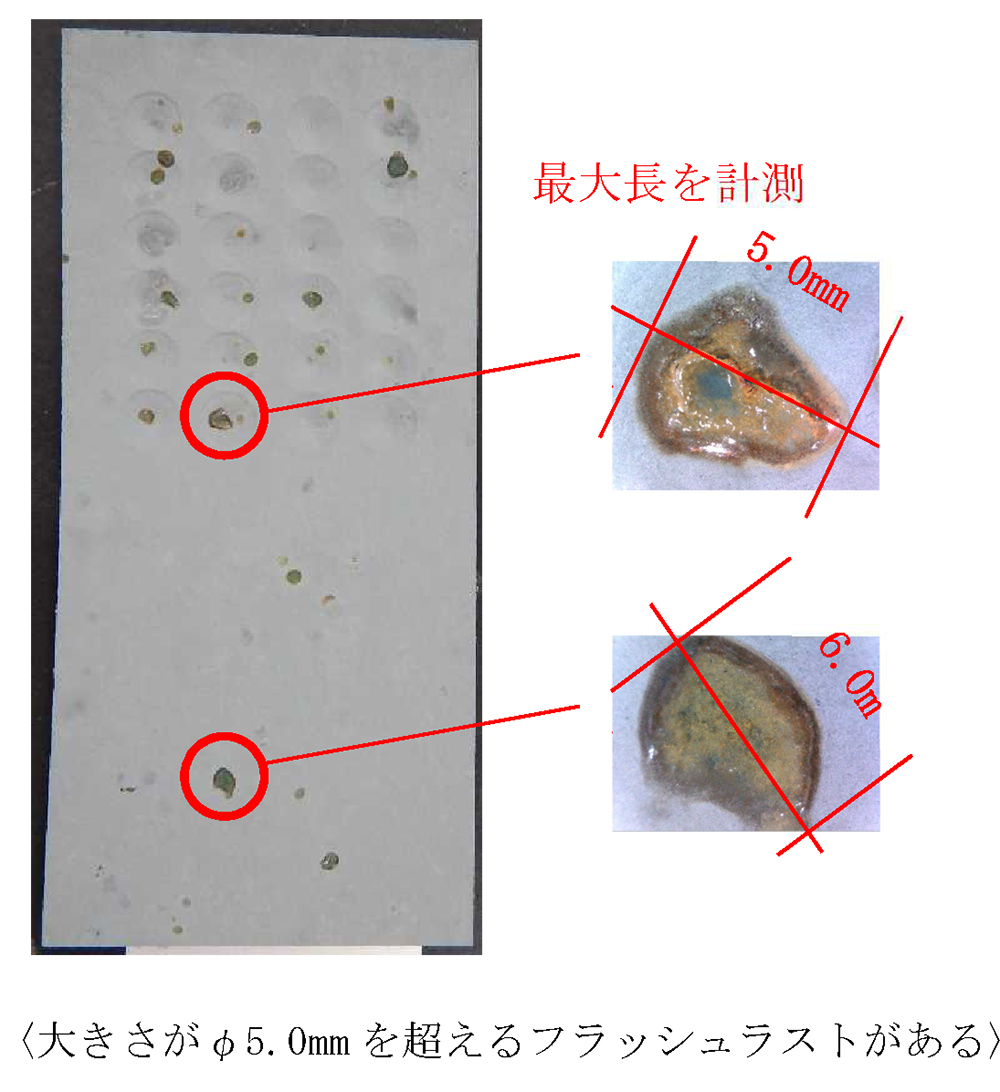

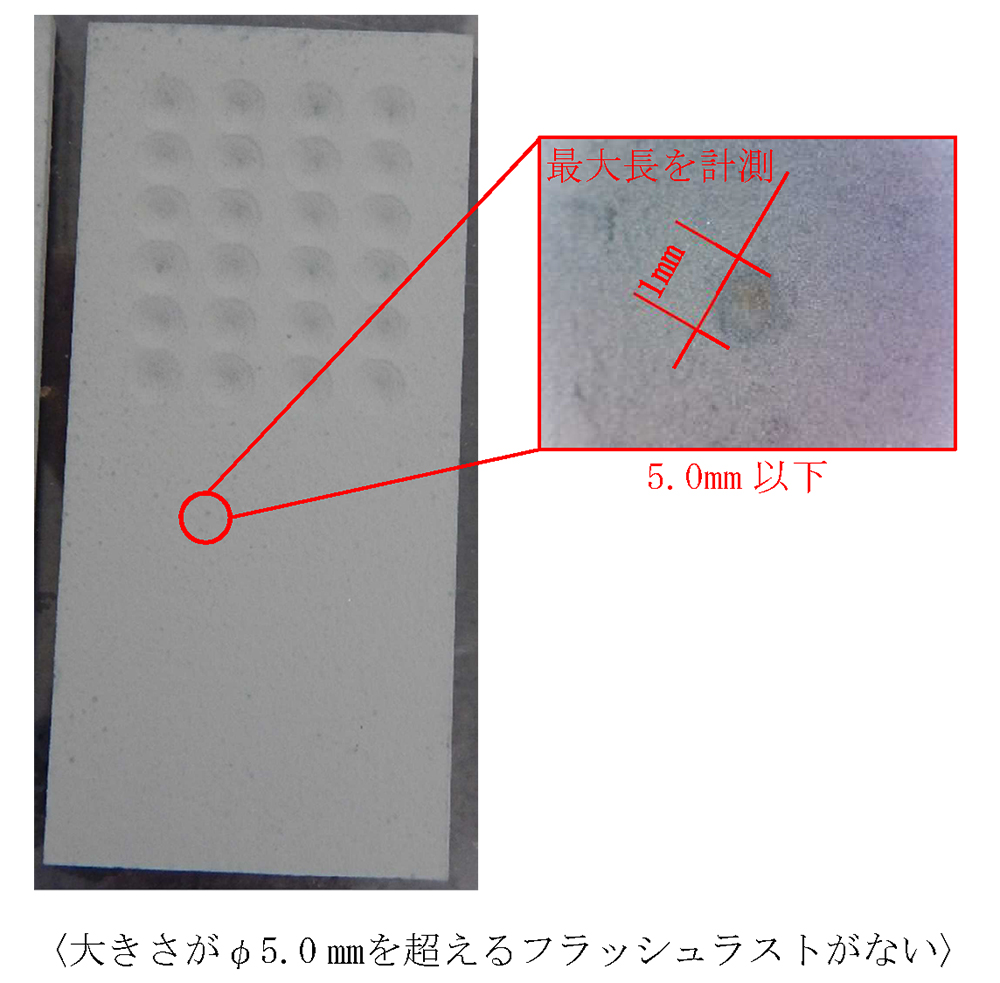

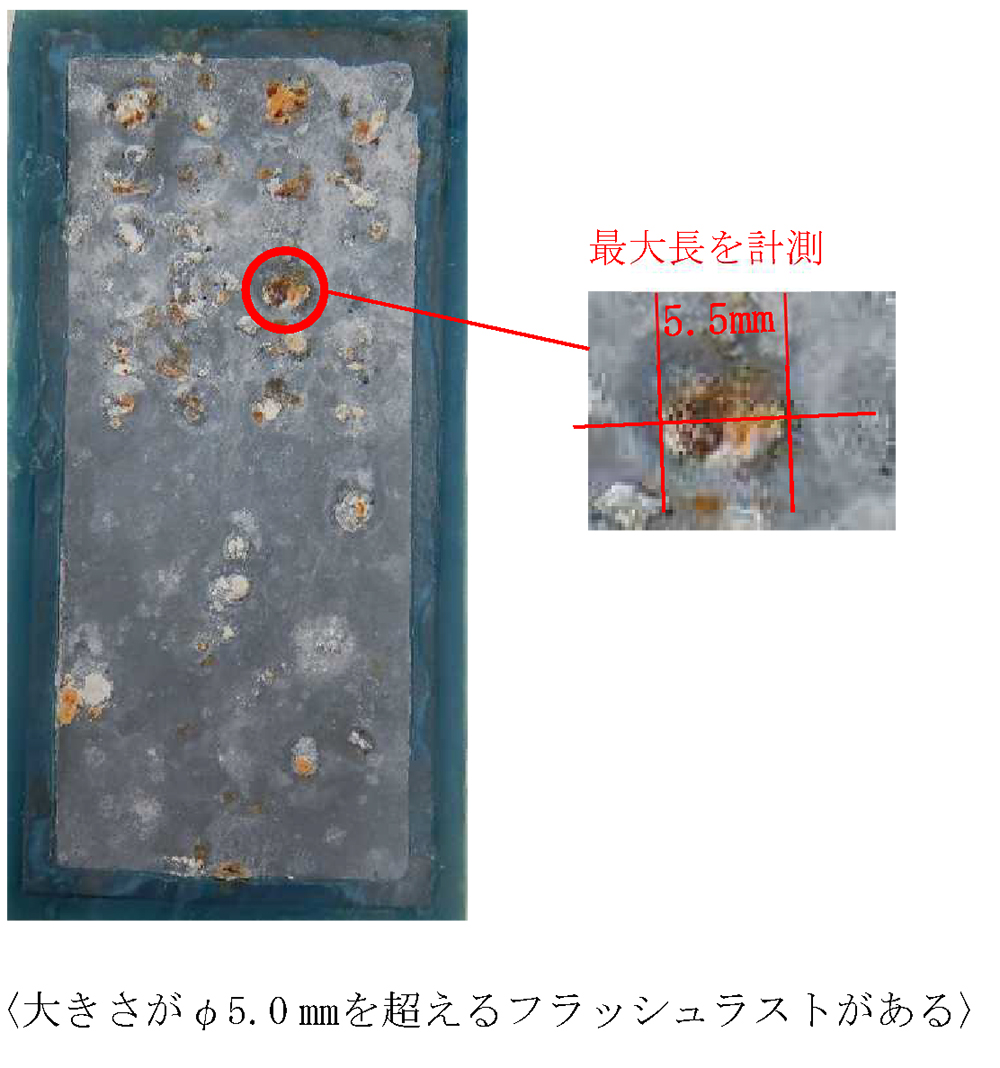

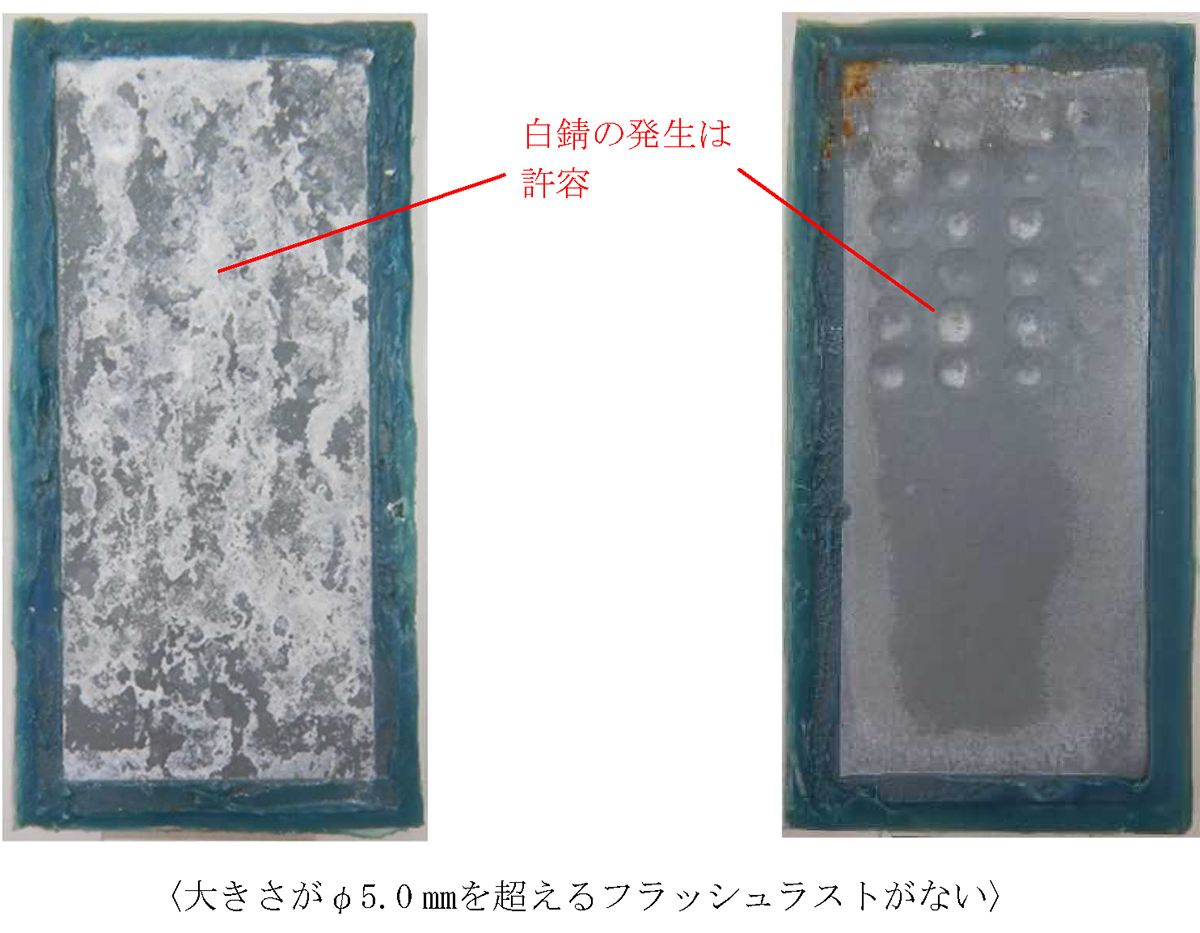

耐フラッシュラスト試験の具体的な内容を説明します。試験には、孔食を再現した凹みを設けた鋼板を複合サイクル試験で腐食させた錆鋼板を使用します。作成した錆鋼板に対し、ブラスト面形成動力工具で1種相当の素地調整を行います。この状態では細かい箇所に錆が残っており、100%錆が除去できていない状況です。ここに水性有機ジンクリッチペイントを塗布して、1週間、恒温恒湿槽で温度10±1℃かつ湿度85%±5%の条件で1週間養生し、1次評価としてフラッシュラストの発生抑制性能を確認します。目視によって観察し、流れ・むら・割れ・はがれがなく、かつ、φ5mmを超えるフラッシュラストが出なければ1次評価は合格とします。その後、フラッシュラストの進行抑制性能を確認するため、1次評価に合格した試験板に対し、複合サイクル試験(30日間)を行い、最終評価を行います。1次評価と同様に、目視によって観察し、流れ・むら・割れ・はがれがなく、かつ、フラッシュラストがφ5mm以下であれば合格となります。

耐フラッシュラスト試験の流れ(Ⅴ-22)

耐フラッシュラスト試験の試験片(Ⅴ-22)/腐食促進した試験片の状態(Ⅴ-22)

耐フラッシュラスト試験のブラスト条件(Ⅴ-22)

同試験 素地調整1種相当実施後の状態(Ⅴ-22)

一次試験の不合格例(左)と合格例(右) (Ⅴ-25)

最終試験の不合格例(左)と合格例(右) (Ⅴ-27)

暴露防錆試験は2年間猶予

――同試験はどれくらいの期間がかかるものですか

大塚 耐フラッシュラスト試験は、1.5か月程度ですが、水性有機ジンクリッチペイントは、耐フラッシュラスト試験の他、2年間の暴露防錆性試験に合格する必要があります。水性有機ジンクリッチペイントの規格を規定したのはこの要領からであるため、この要領を出してから2年間は、暴露防錆性試験について公的機関での合格書がなくても使用できる猶予期間とすることにしています。

――今回の要領で最もグレードの高い循環式ブラストでもフラッシュラストは出るものですか

大塚 ブラストの場合は殆どフラッシュラストが出ません。

圧倒的に違うのが素地調整1種相当と素地調整2種の場合です。試験方法を検討する過程で、素地調整2種でも同じ試験を行っていますが、素地調整2種では、素地調整1種のように表面が研掃されておらず、表面が黒く酸化した状態になっています。その状態だとフラッシュラスト対策型塗料でもフラッシュラストが発生します。そのため素地調整2種ではフラッシュラストの発生は抑制できないと判断しました。この試験結果から、水性有機ジンクリッチペイントを塗布する鋼面の素地調整を素地調整1種ないし1種相当に限定しました。

水性塗料が有機溶剤系の塗料と比較して劣っている施工性(タレやすい、隠蔽性・揺変性に劣る)については、平成29年8月の要領制定時から劇的な技術的進歩は見られませんが、現場での適用が進み、作業者の経験やノウハウが蓄積されており、仕上がりは向上しています。塗料の特性も今後徐々に改善されることを期待しています。

水性塗料 安全性はもちろん環境性にも優れる

VOC量は従来比80%も削減

――水性有機ジンクリッチペイントの優れている点は

大塚 まずは不燃性です。火災リスクを低減するため、それは徹底的に求めています。また、従来有機ジンクリッチペイントの塗装において吹付は認めていませんでした。

水性塗料の吹付施工1

水性塗料の吹付施工2

――それはなぜですか?

大塚 火災のリスクを考えていたからです。しかし水性化したことから吹付施工も認めることにしました。

――水性塗料は環境にも優れていると聞きますが

大塚 水性塗料の施工実績は、試行を開始した2015年10月から約100万㎡に達しています。溶剤系の塗料を用いた「橋梁塗装設計施工要領(平成18年4月)」の塗替え塗装仕様(2種ケレンの場合)から、水性塗料による仕様へ変更したことにより、単位面積(㎡)あたりの塗料の使用量は30%~60%増加していますが、VOC量は50g/㎡程度であり、従来のVOC量と比較すると単位面積当たり20%程度に削減(従来比80%削減)されています。

――ミストコートの廃止については

大塚 火災リスクの低減が目的です。

新設橋や当て板補修などで用いられる高力ボルト接合部では、これまで現場で添接板に塗布された無機ジンクリッチペイント上にミストコートを塗布していました。その目的は無機ジンクリッチペイントの空隙部を塞ぎ、塗装時の発泡を防ぐことでした。エポキシ樹脂塗料を50%程度のシンナーで希釈して塗布することから、火災リスクの高い作業となることが大きな課題でした。

一方でミストコートを用いず直接、無機ジンクリッチペイント面に水性塗料を塗布する試験施工では発泡などの異常が確認されず、付着力も確保されることが判明したため、水性塗料を用いる現場塗装ではミストコートを廃止するよう改訂したものです。

現場継手部の高力ボルト部には、直接、水性塗料が塗布されることになりますが、高力ボルトには防錆油が付着しており、水性塗料が付着しない難点が生じます。このため、今回の要領改訂ではミストコートの廃止に合わせて、現場接合部に用いる高力ボルトには防錆油を使用しない防錆処理高力ボルトを採用することにして、水性塗料との付着に課題が残らないように対処しています。