スレッドローリングねじの技術動向

鋼橋におけるワンサイドボルトの研究②

関西大学

教授

坂野 昌弘 氏

TRS 弱点は孔の精度

密閉が必要な箇所で使うことが効果的

――TRSは大規模更新・大規模修繕事業の急速施工に使えるようにはなりませんか。またその他適用拡大が図れそうな分野は

坂野 TRSの弱点は孔の精度が必要ということです。15.5mmの孔に16mmのTRSを適切に締めこまなくてはいけない。一番良いのは孔をあけては締めることを繰り返すことです。隅角部補強の打ち込みボルトのような感じですね。必要な数の孔をあけてからまとめて打ち込むということが一番合理的ではありますが、温度など様々な理由で入らなくなるケースも起きえます。漏水も気にせず、両面からの施工ができるのであれば、むしろハイテンボルトの方が、効率が良いといえます。あくまでもデッキ上の舗装や床版を傷めずに、交通規制を減らしたいなどの特殊な理由がある箇所で使うべきボルトと言えます。

最近試しているのは、耐震補強分野です。トラスの密閉部材などに摩擦接合用にボルト径よりも大きな孔をあければ、その部材は密閉とは言えなくなります。そうした部材にTRSを使えば、密閉状態を保ったまま当板などの耐震補強をすることが可能になります。

大規模リニューアルの分野でいえば、例えば淀川大橋でRC床版を鋼床版に変えていますよね。軽量化による耐震性能の改善もさることながら、工期短縮ができることも鋼床版のメリットです。その新設の鋼床版の接合にTRSを使うということは提案できると思います。Uリブに関しては、デッキの板厚を12mmから16mm、19mmに上げても溶接部からデッキ進展亀裂が生じることは土木研究所での試験でわかっています。しかしUリブとデッキを接合する際に溶接の代わりにTRSを使えばデッキ厚12mmでも疲労亀裂が出ません。板厚を12mmに保てるため、軽量化も回復できます。下部工への負担も軽減でき、交通規制も最小化できます。

――TRSを新設鋼床版のUリブ添接に使う場合、従来の溶接と比べてコストはどのように変わるのでしょうか

坂野 溶接部の品質確保に要する工程を考慮すればコストはむしろ下がると考えています。しかし工場のラインが今は溶接になっていますから、それを変えるということを差し引けば、溶接をやらないだけ安くなると思います。鋼重もデッキ厚を16mmから12mmに戻せるので軽くなります。疲労問題を根本的に解消できます。

現在は疲労試験を行い、耐久性を確認していますが、それでOKであれば補強構造と新しい鋼床版構造を実橋で使いたいと考えています。溶接継手がないので疲労上の弱点もなく、鋼床版の疲労問題を根本的に解決できます。

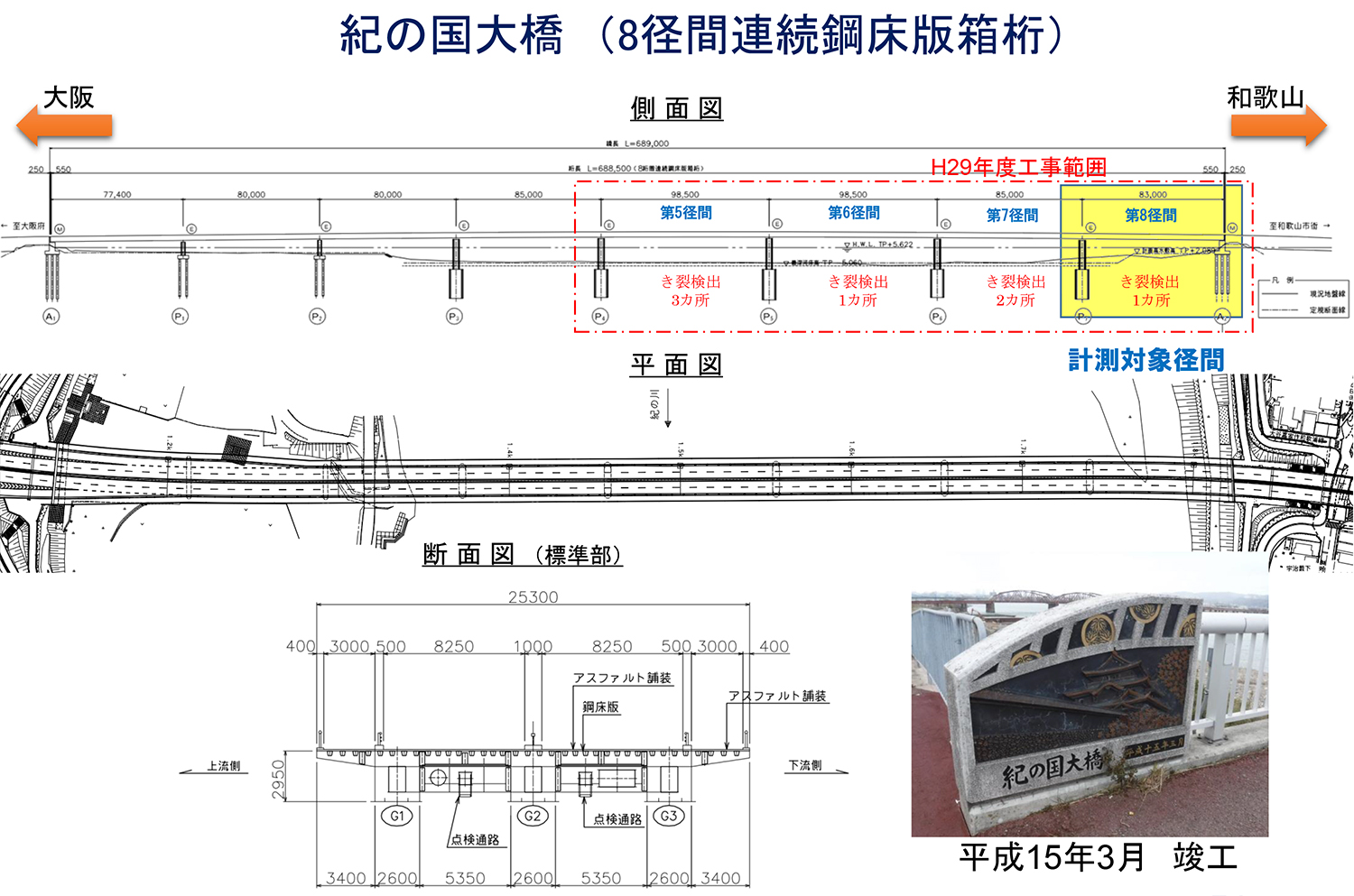

補強は紀の国大橋(和歌山国道)の鋼床版Uリブ補強で既に試験的に使っています。補強前に応力測定を行っており、補強後の応力測定結果と比較することでどれだけ補強効果があるか確認します。新設鋼床版への適用についても淀川大橋などを含めて試験施工現場を探しています。

紀の国大橋(以下、坂野教授提供)

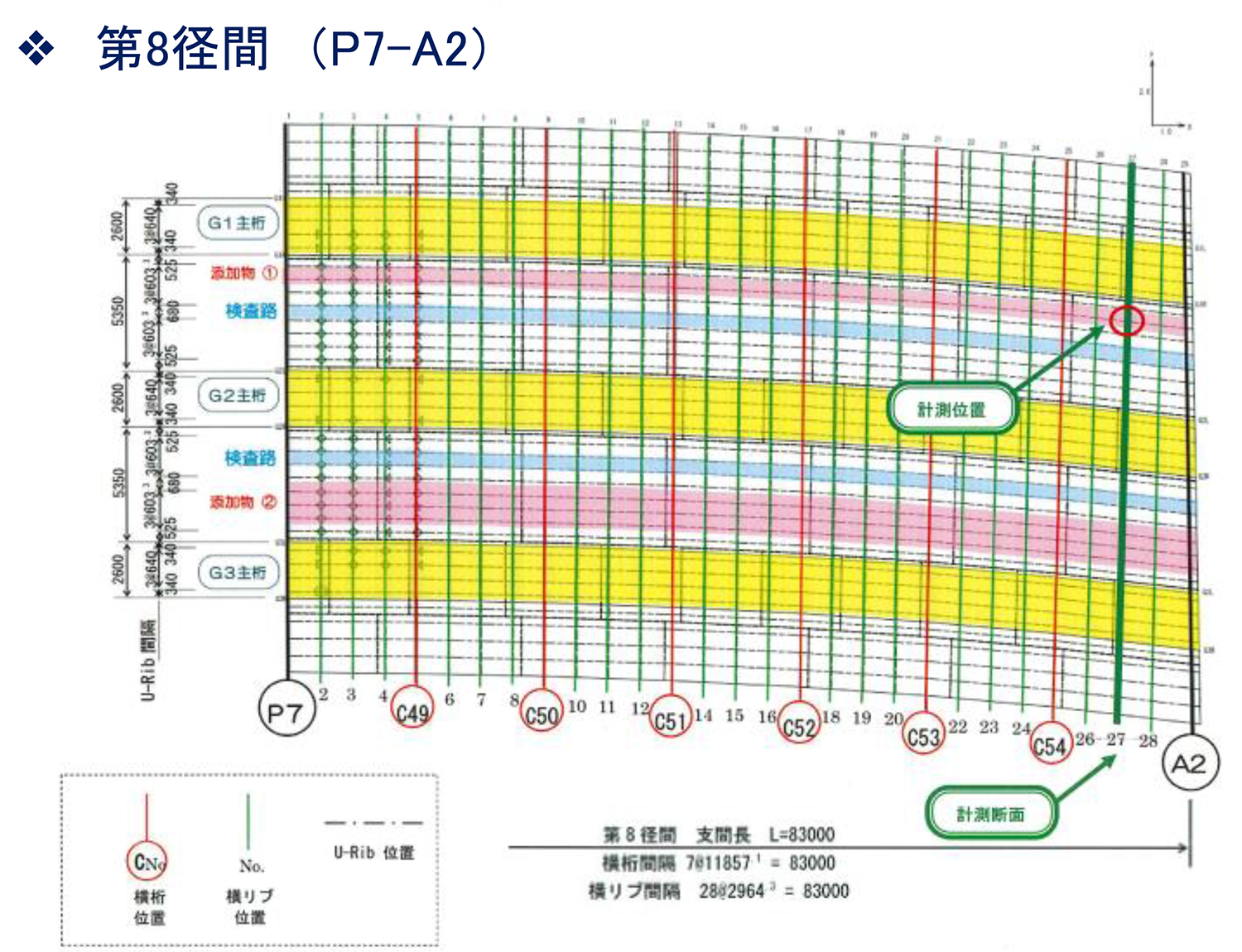

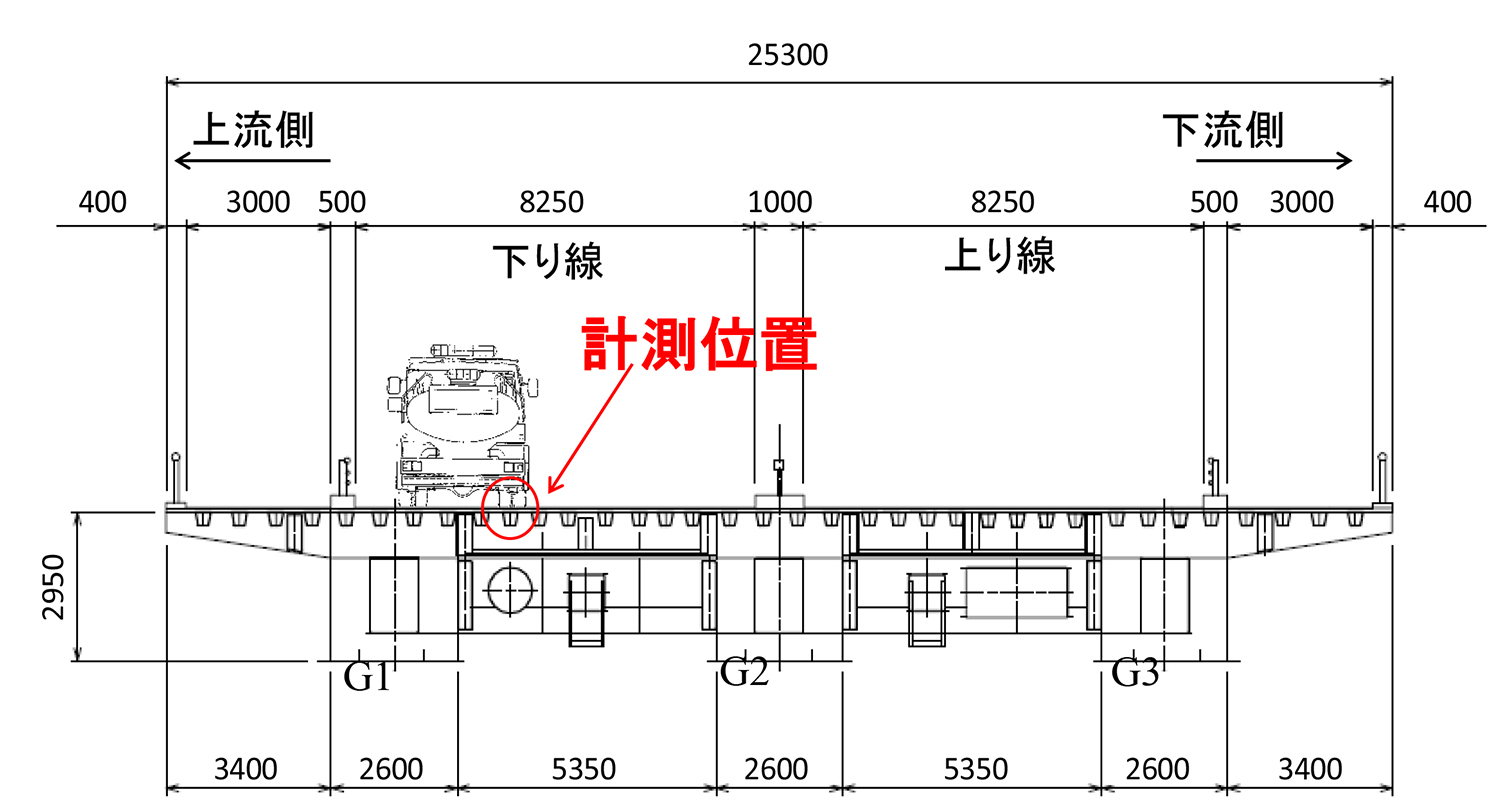

紀の国大橋補強状況/計測位置

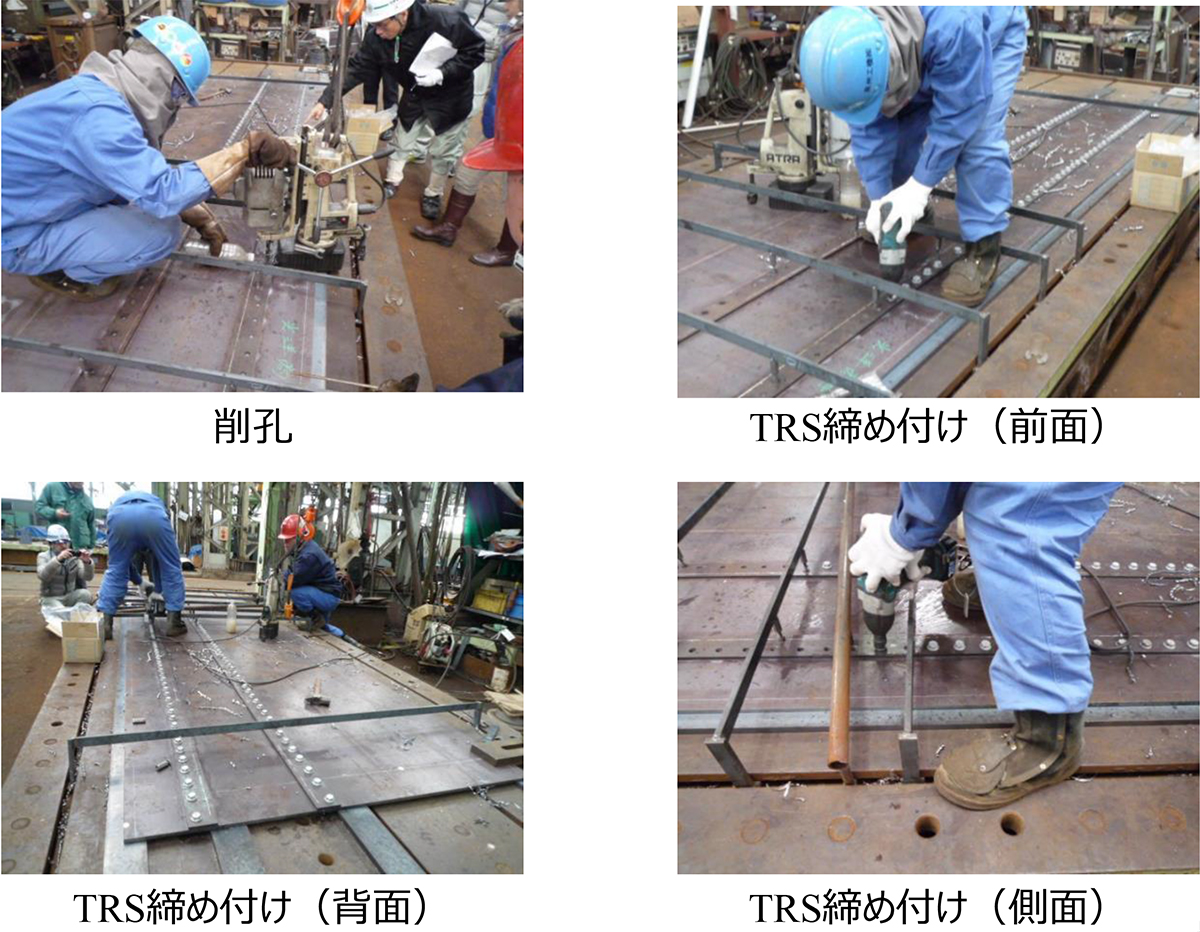

紀の国大橋は8径間連続鋼床版3主箱桁橋でそのうちのP7-A2区間で応力測定および試験施工を行いました。同橋はUリブと横リブの交差部数十箇所にクラックが出ており、横リブ側は普通のハイテンボルトで、Uリブ側は今まで摩擦接合型のワンサイドボルトを使っていたのをTRSでやろうと、そうするとUリブの密閉構造が保てるということで使いました。

散水車を用いて試験した/計測位置

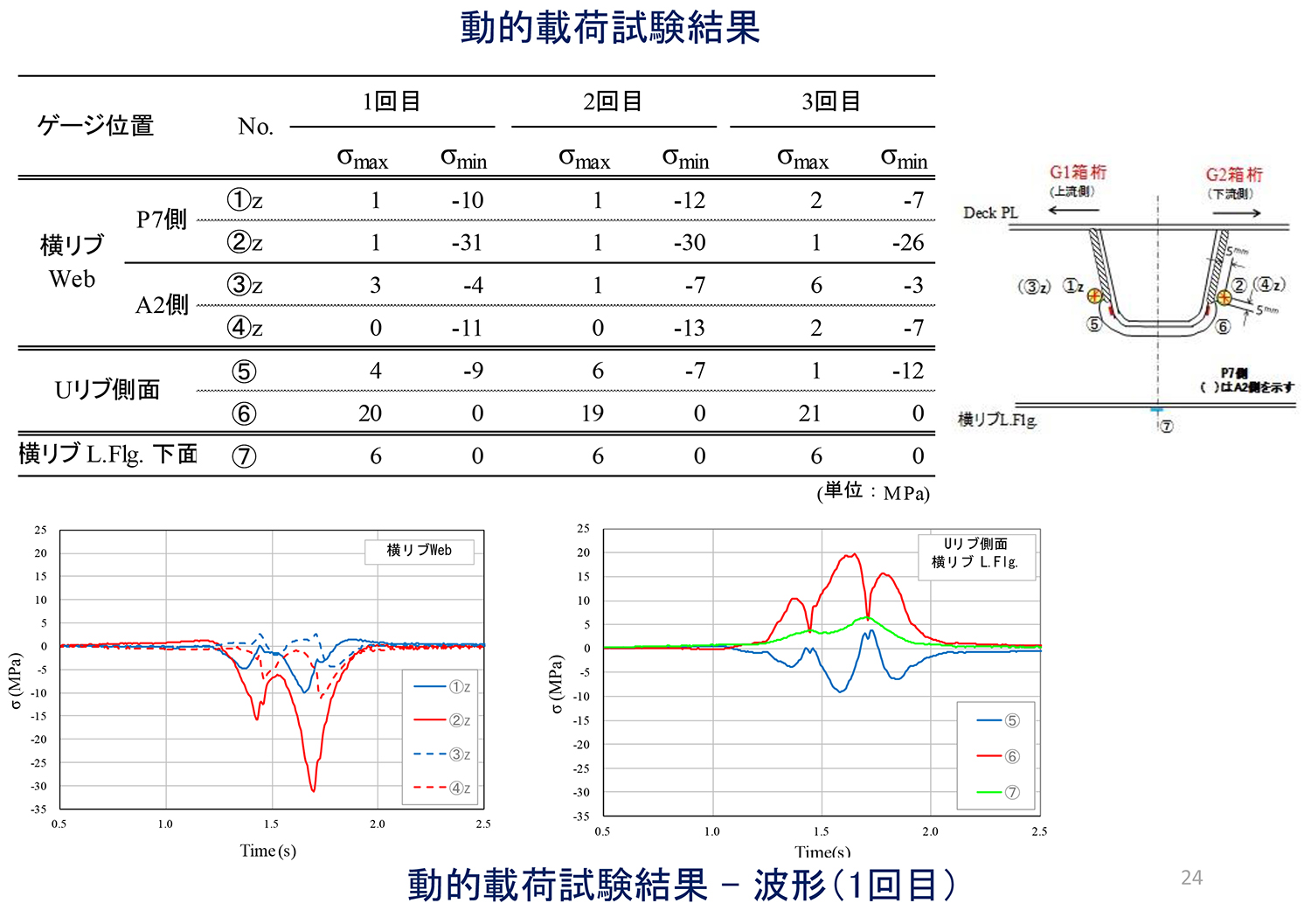

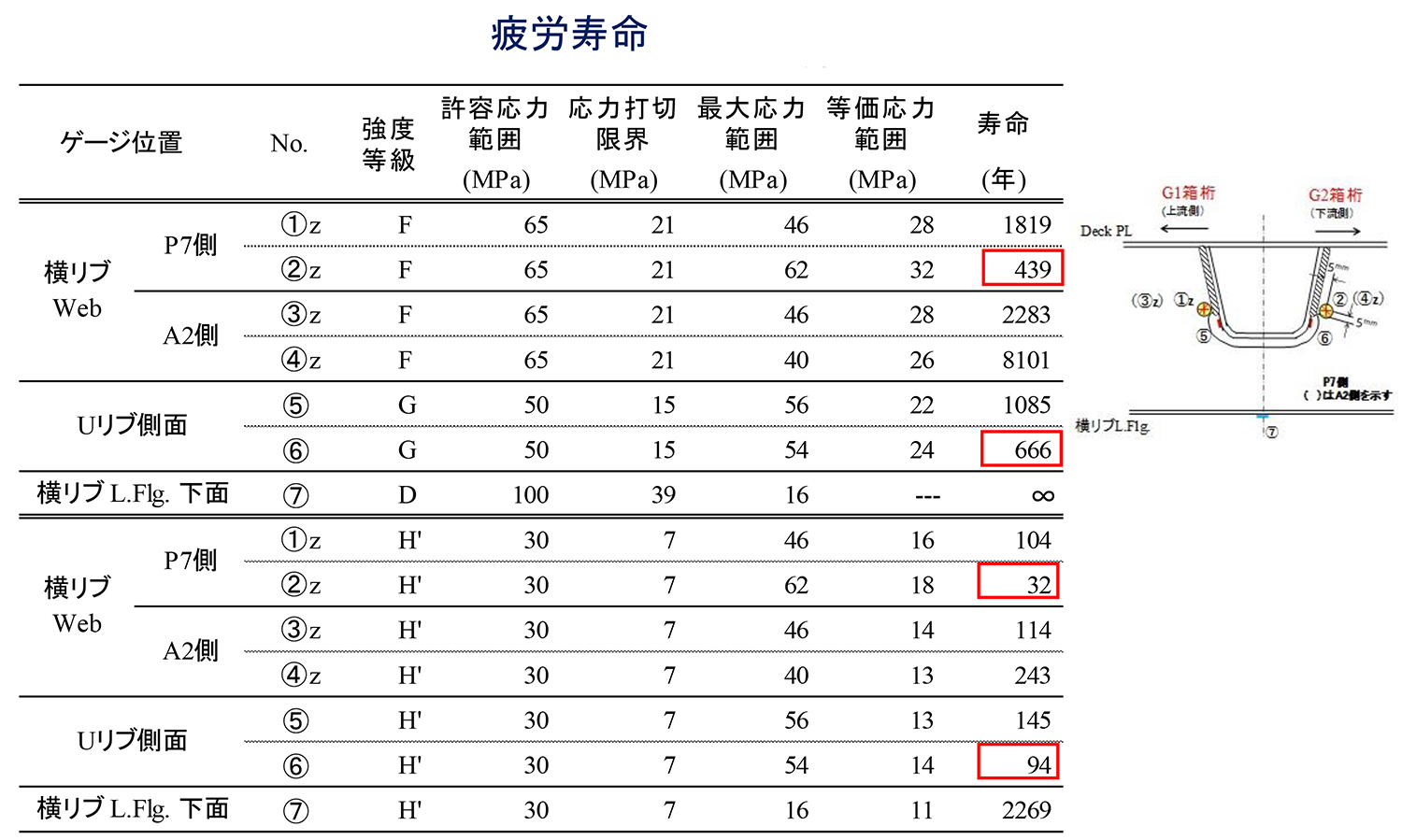

動的載荷試験結果/疲労寿命予測

計測は下りの走行車線で行い、散水車を走らせました。その車輪の直下で測りました。散水車は後軸8.5tと前軸4.2t、総重量12.9tを走らせて下で測りました。測定の結果から疲労寿命を推定するとP7側の横リブでは数十年程度の寿命となる箇所があることがわかりました。今後は8月か9月ぐらいになると思うのですが、TRSを用いて補強した後の計測を行う予定です。

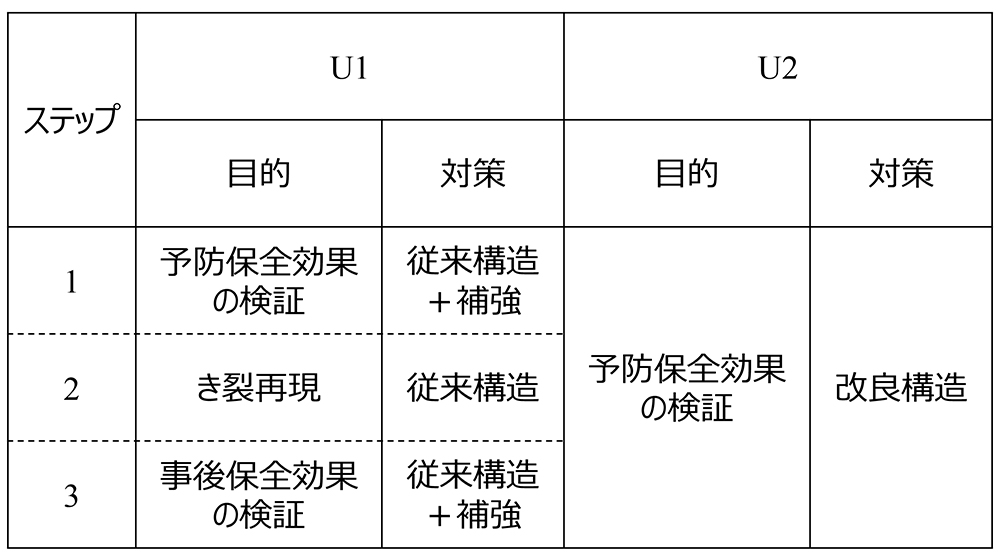

なお全長4m程度の実物大試験体を用いた疲労試験(ジャッキ3台による交番載荷試験)も関西大学内の実験棟で行って無補強、ハイテンボルトで補強した箇所、TRSで補強した箇所がどのように変化していくかを確かめています。

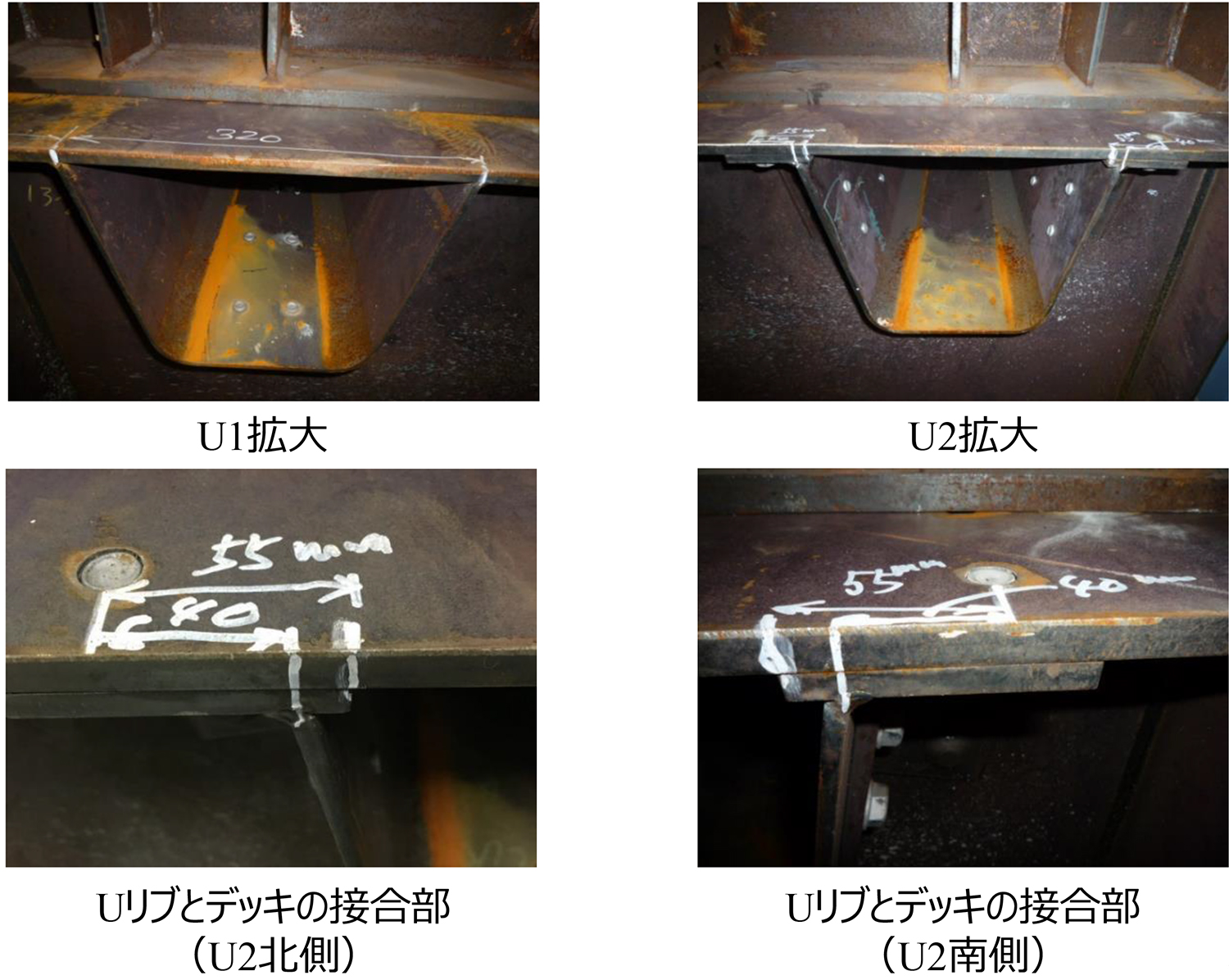

試験体製作状況/試験体

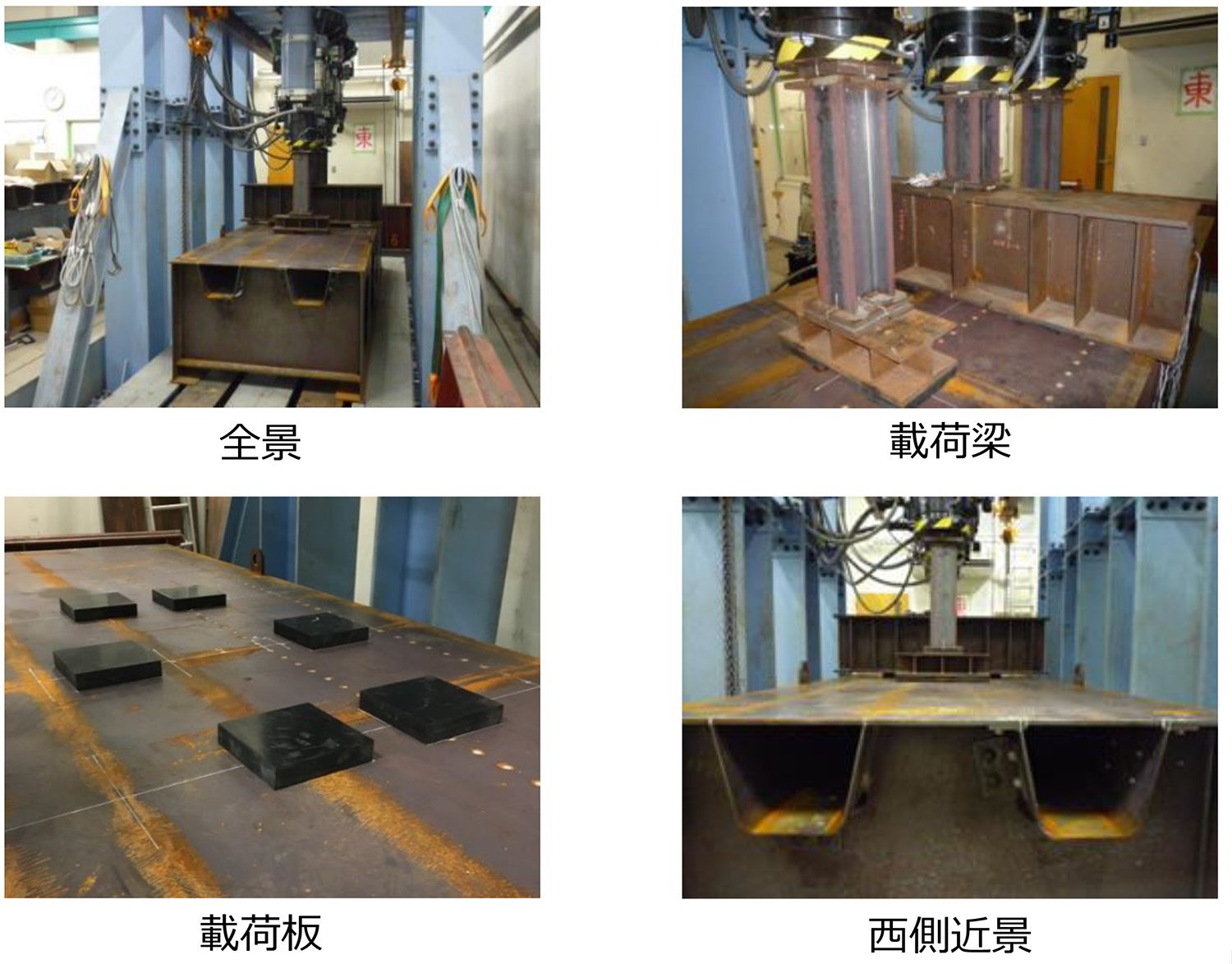

疲労試験ステップ/載荷状況

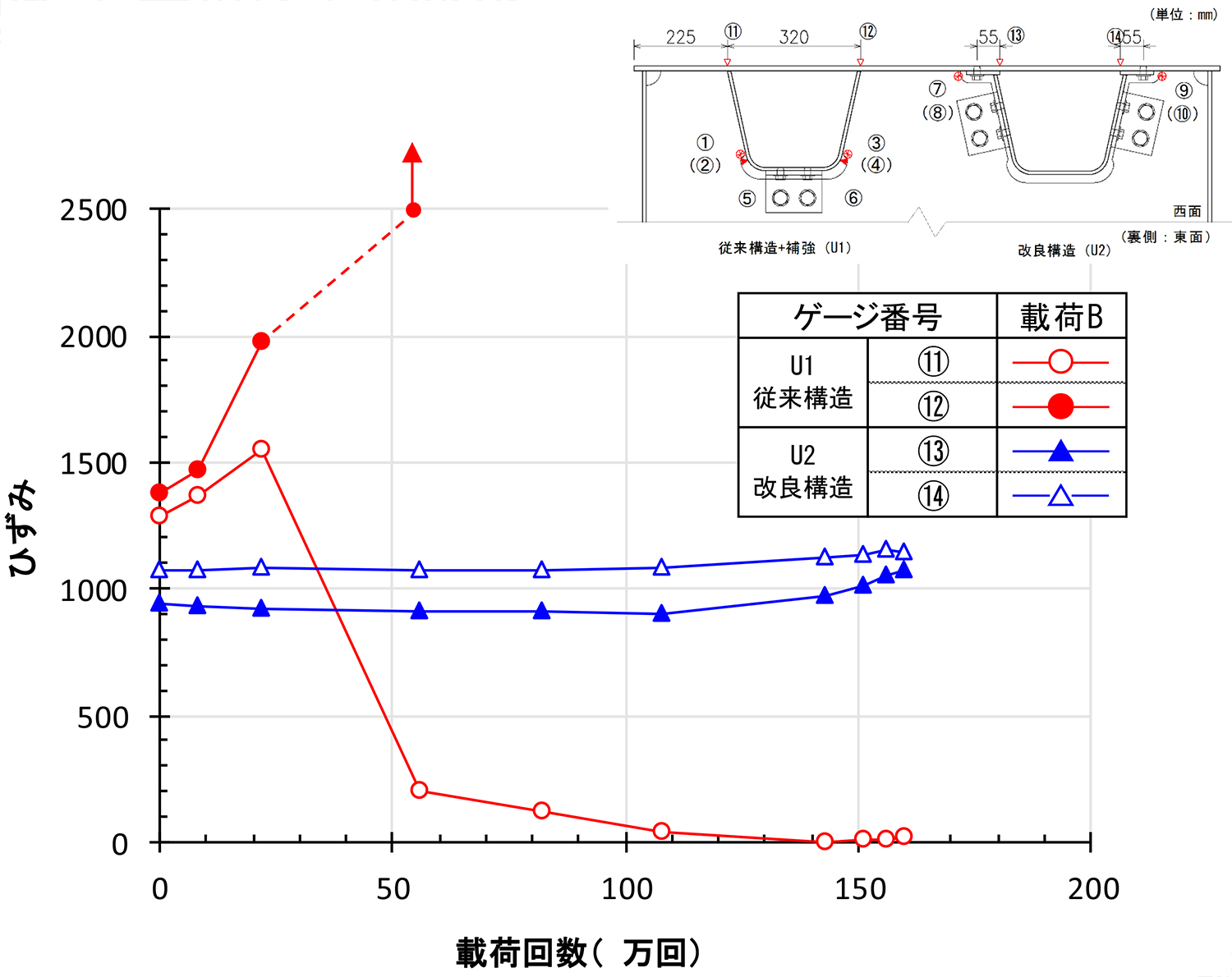

デッキ上面のひずみ変化

――図や写真を見ると溶接しているようにも見えますが

坂野 デッキプレートとUリブの間に一枚板をかませて(9mm厚)縁を切っています。そうするとデッキプレートそのものに溶接部が存在しないため、デッキに進展する亀裂は生じません。今回は、かませた板をTRSでデッキに固定し、その板にUリブを溶接してUリブとデッキプレートをつなげています。

――これ、補修はともかく新設であれば、板をかませなくてもUリブの両端を曲げれば完全に無溶接で施工できるのではないですか

坂野 そのとおりです。実際、プレス屋さんに聞いたらできるそうです。その方が合理的ですが、鋼橋ファブにとっては、工程や外部コスト増から難色を示すのも理解できます。しかし耐久性の飛躍的な向上が見込めるため採用してほしいと思います。Uリブとデッキ以外の横リブや主桁の接合は普通に溶接でやればいいと思います。

――実験の結果は

坂野 無補強のものとTRSを用いた当て板補強を比較した結果、応力は3分の1~4分の1に下がりました。また、Uリブと横リブの交差部のスリット部で、最初は当て板をつけて200万回やったけどどっちも亀裂は出ませんでした。当て板を外すと、50万回ぐらいで止端部からUリブの母材に10mmの亀裂が出て、それに当て板をあてると亀裂は伸びない。外すと伸びて、あてると伸びない。だいたい30mmぐらいになると進展が遅くなりますけれど。万一見逃しても当て板をつければ伸びない。ふつうはストップホールをあけるのですが。デッキ亀裂の方は、TRSで留めている方は発生せず、無補強の方は10~20万回ぐらいで発生し、50万回くらいでデッキ上面に貫通してしまいました。

こっちは従来構造、こっちはTRS、こっちは溶接ですけども、Uリブがあって、デッキがあって、荷重を繰り返せば、デッキが切れて凹っと陥没する、と。

こちらの孔にはTRSを締め込んでいるので、孔による応力集中はなくなるんですよ。逆にTRSを締め込むと疲労強度が高くなります。フレッチング亀裂(摩耗損傷の一種)が出るかと思ったんですが、摩擦接合で締め付けていないのでそれも出ませんでした。当て板をすれば亀裂は出ない、出ていても止まるし、新しい構造だとどこからも亀裂は出ない。溶接しないから出ようがありません。今後も試験体、実構造物での試験を繰り返していきたいと考えています。

――ありがとうございました