静岡県企業局東部事務所は、静岡市清水区由比の由比川渡河部に架かる由比川水管橋の塗替え塗装を行っている。同橋は国道1号富士由比バイパス(BP)と東名高速道路の間に架かっている橋長131.4mの水管橋(鋼橋)で、それらの橋梁や、そのさらに上流に架かるJR東海道線と同じく、飛来塩分どころか、波浪による飛沫をもろに受ける橋梁であり、腐食や孔食も生じている。また、供用は1968年12月であり、既設塗膜に基準値以上のPCBを含むことから5年後に迫ったストックホルム条約の期限までに塗膜を除去する必要があったため2種ケレン相当による塗膜塗替えを行っている。同企業局の管理する水管橋はほかに約20橋(管内で確認した範囲)、PCBを含む橋梁があり、それらも同様に既設塗膜を除去し、塗替えを行っていく方針だ。今回の工事における塗膜剥離手法は、塗膜剥離剤として『スケルトン®AQS(以下、AQS)』(ナトコ製造、販売)を3回塗布および掻き落としを施す方法を選択した上で、ディスクサンダーによるケレンを行っている。その現場を取材した。(井手迫瑞樹)

すぐ側は海、国道と高速道路に挟まれた箇所にある

既設塗膜 塗替えは5回、膜厚は700~800μm、層数は16層

可塑剤から基準値を超えるPCBが検出、鉛分も大幅に超過

同橋は68年12月に供用してから、最初は10年、それ以降は約7年ごとに3種ケレン相当による増塗りを施しており、増塗りは5回、膜厚は700~800μm、層数は16層に及ぶ。塗装面積は約678m2に及ぶ。最後の塗装履歴は残っているが、それまでの塗装履歴は残っていない。しかし塗膜調査の結果、2、3、5、6層は鉛丹(ワニス系)であり、4層はMIO系塗料を用いていること、強溶剤系の塩化ゴム系塗料のおそらく可塑剤から基準値を超える(最大で1mg/kg)PCBが検出されていることが分かっている。また、鉛分は1万mg/kgを優に超えており、かなり毒性が強いものとなっている。塗膜剥離剤以外に循環式ブラストの採用も検討したが、「本橋は清水区の工場へ工業用水を送る重要な水管橋であるが、塗膜劣化のみならず、ミル状の層状錆を含む腐食が見られたことから、ブラストを行った場合、水管に孔が開くことも考えられた。そうすると送水や河川に有害物質が含まれる可能性を惹起ししてしまう。加えて水管橋は富士由比BPに接地と言っていいほどに隣接しており、ブラスト施工時の飛散によりBPの走行性に影響を与えてしまう可能性もある。そうしたことから今回は塗膜剥離剤による既設塗膜の除去を選択した」(元請のヒラタプランニング)ということだ。

ベンジルアルコールフリーの水系塗膜剥離剤スケルトン®AQSを採用

塗膜剥離剤の総塗布面積は合計2,010m2強

塗膜剥離剤は「ベンジルアルコールフリーの鋼構造物用水系塗膜剥離剤スケルトン®AQSを採用した。環境にも優しく、廃棄物量も少なくでき、試験施工の結果、性能も担保できていたことから採用した」(同社)。従来ベンジルアルコールが持っていた浸透、可塑化の役割を複数種類の成分に担わせることで剥離力を担保していることが特徴だ。さらに既設塗膜に塗布したAQSは、ダレによるロスが少なく、既設塗膜表面に滞留して浸透する量が多い特徴があり、剥離力のさらなる向上に寄与している。

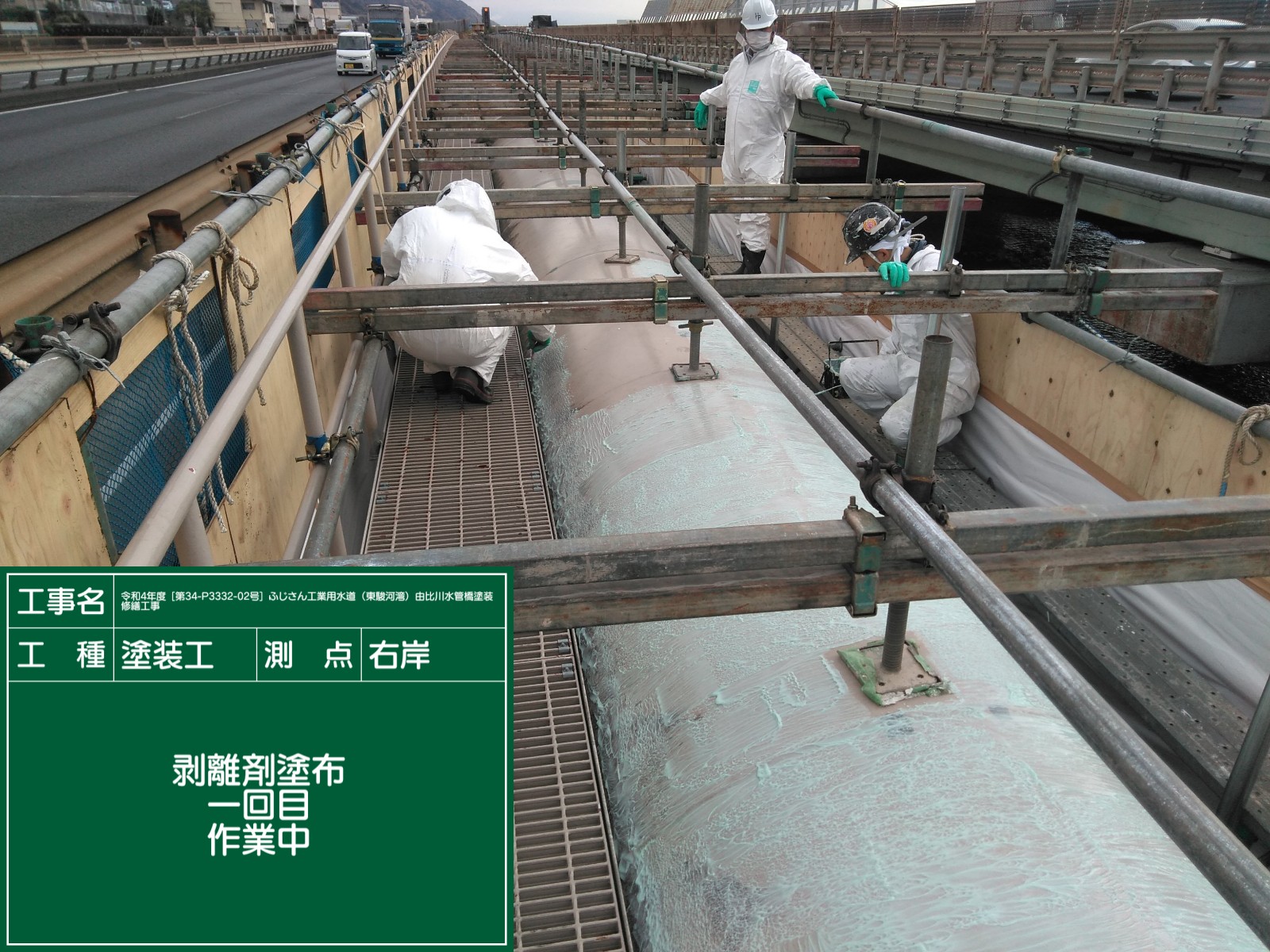

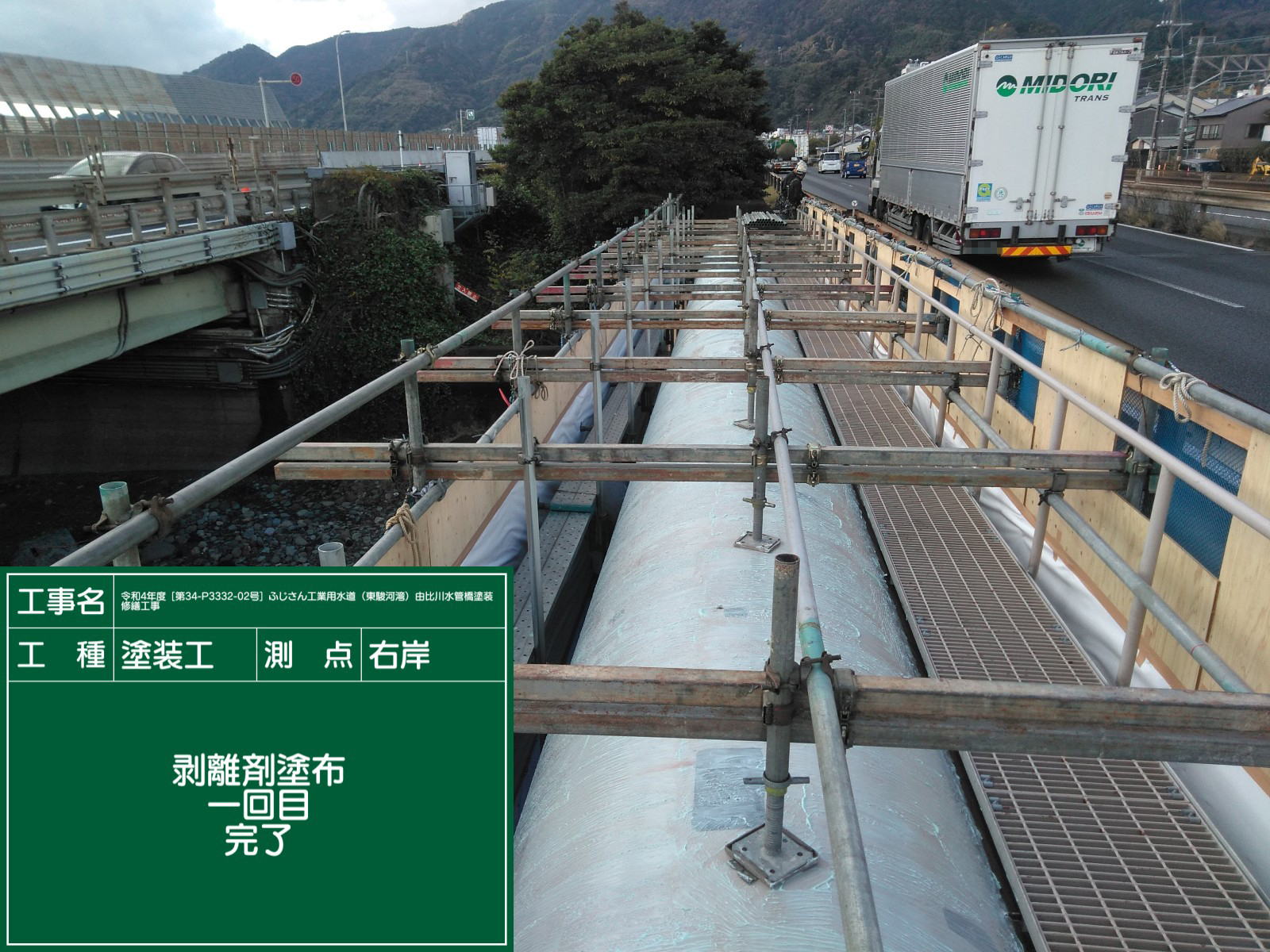

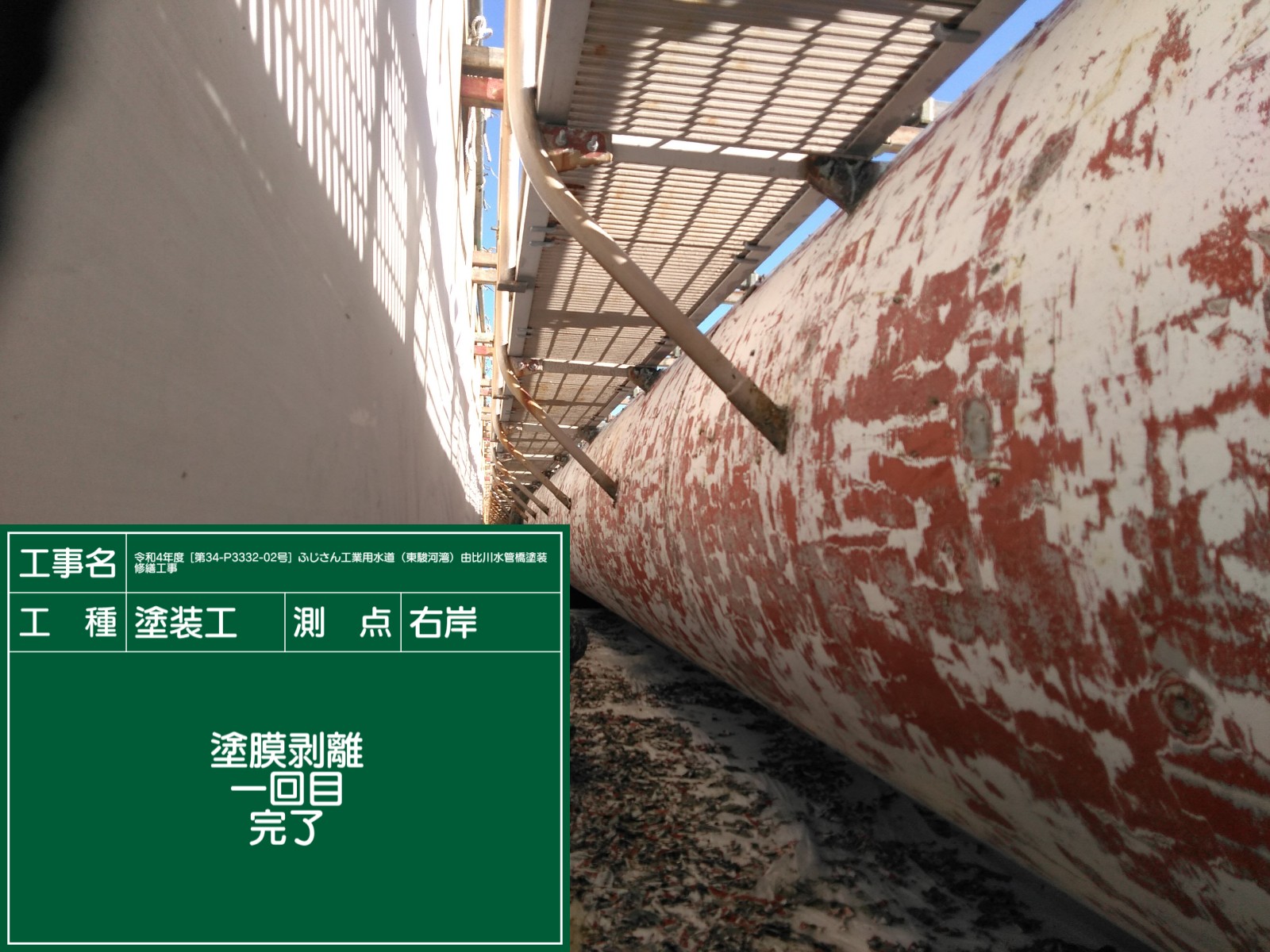

塗膜剥離1回目作業状況

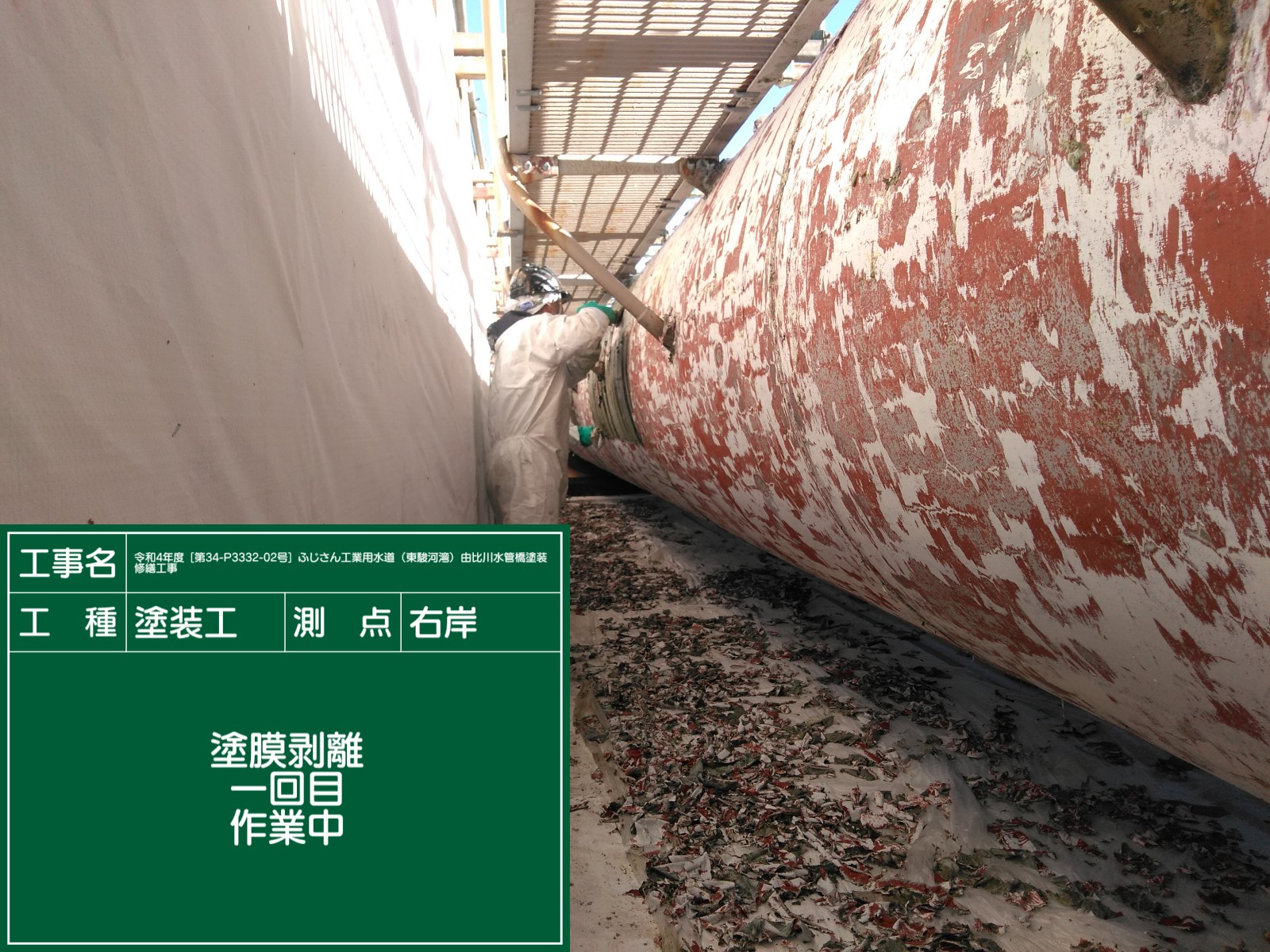

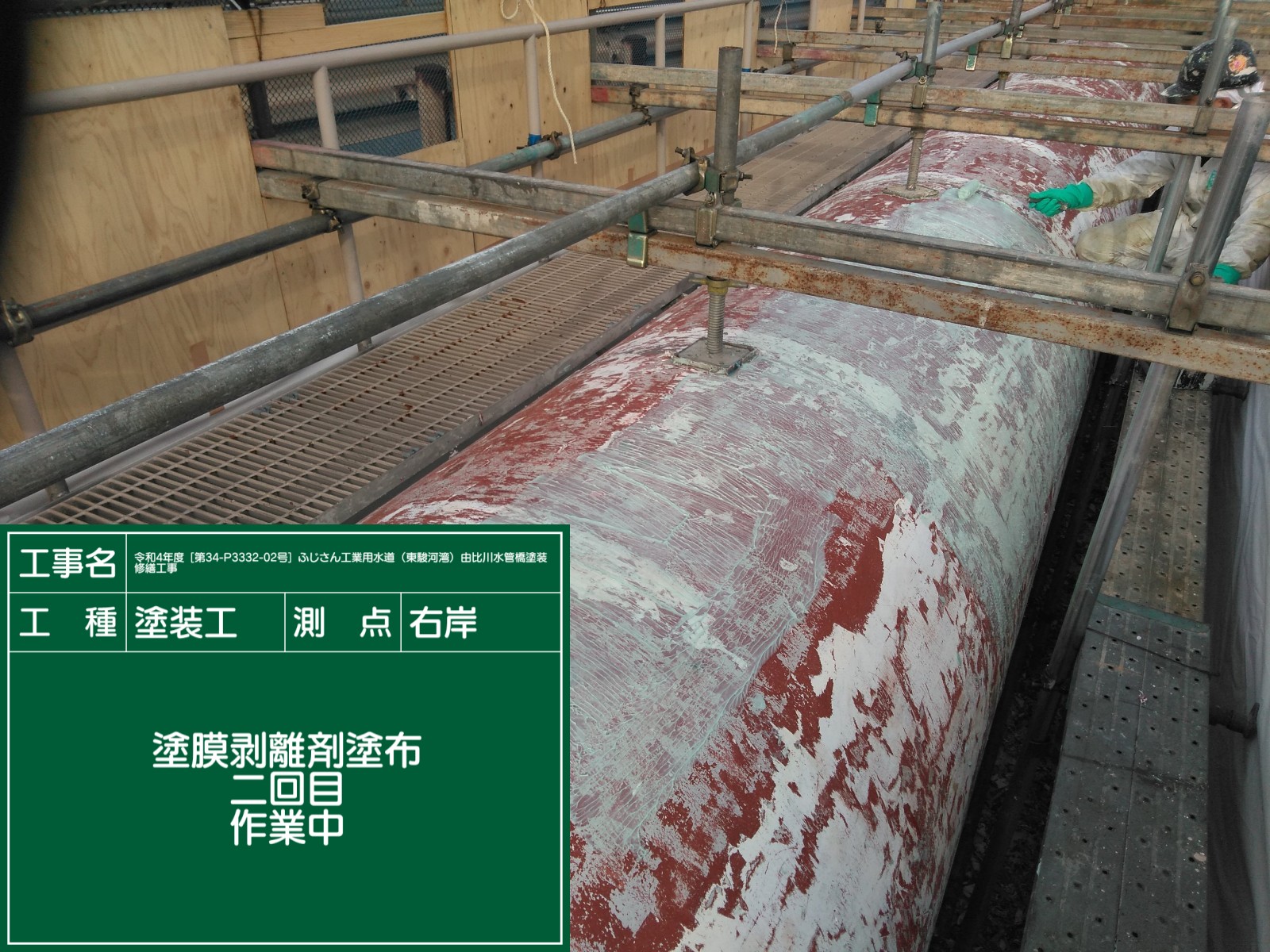

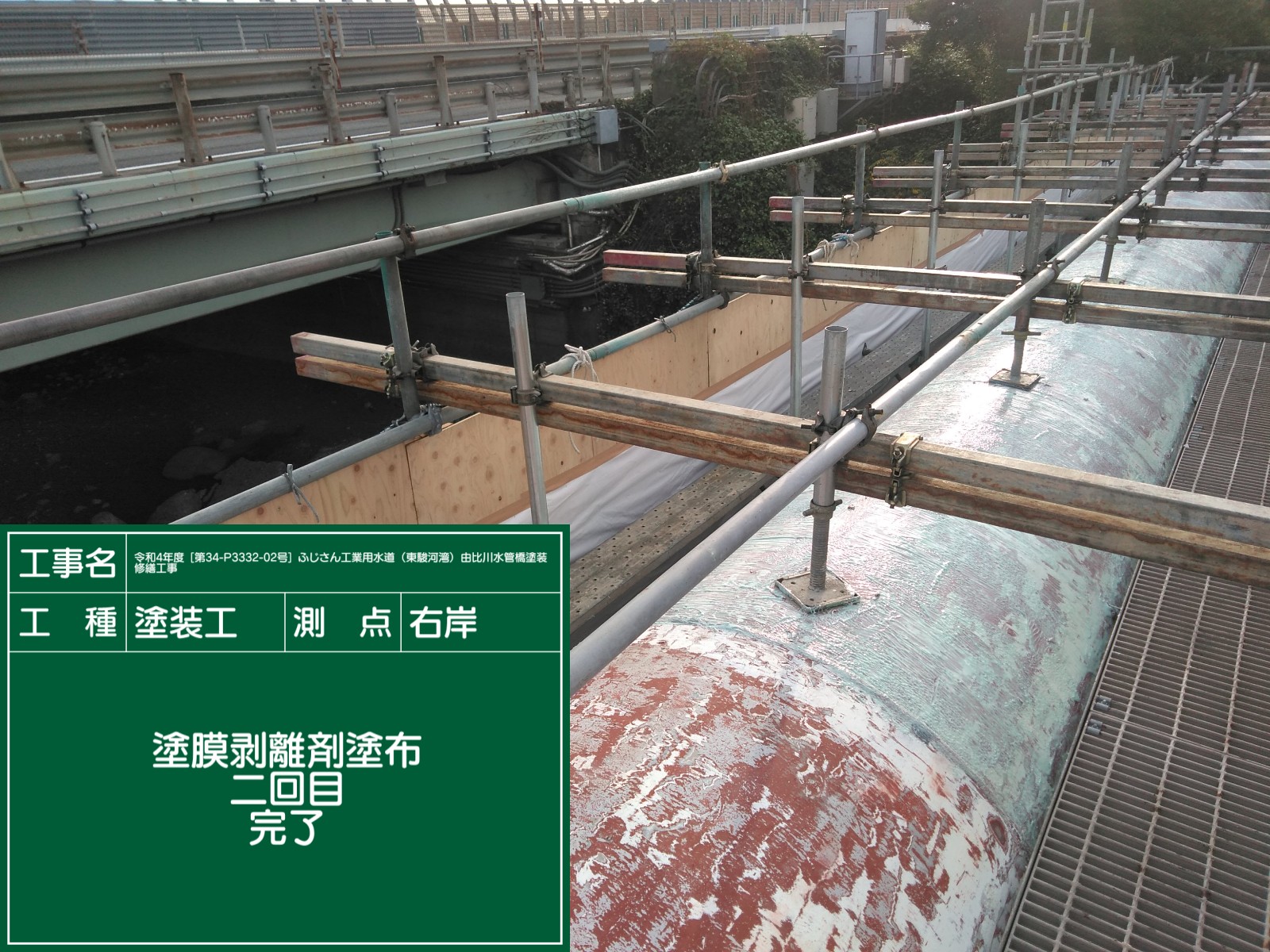

塗膜剥離2回目作業状況

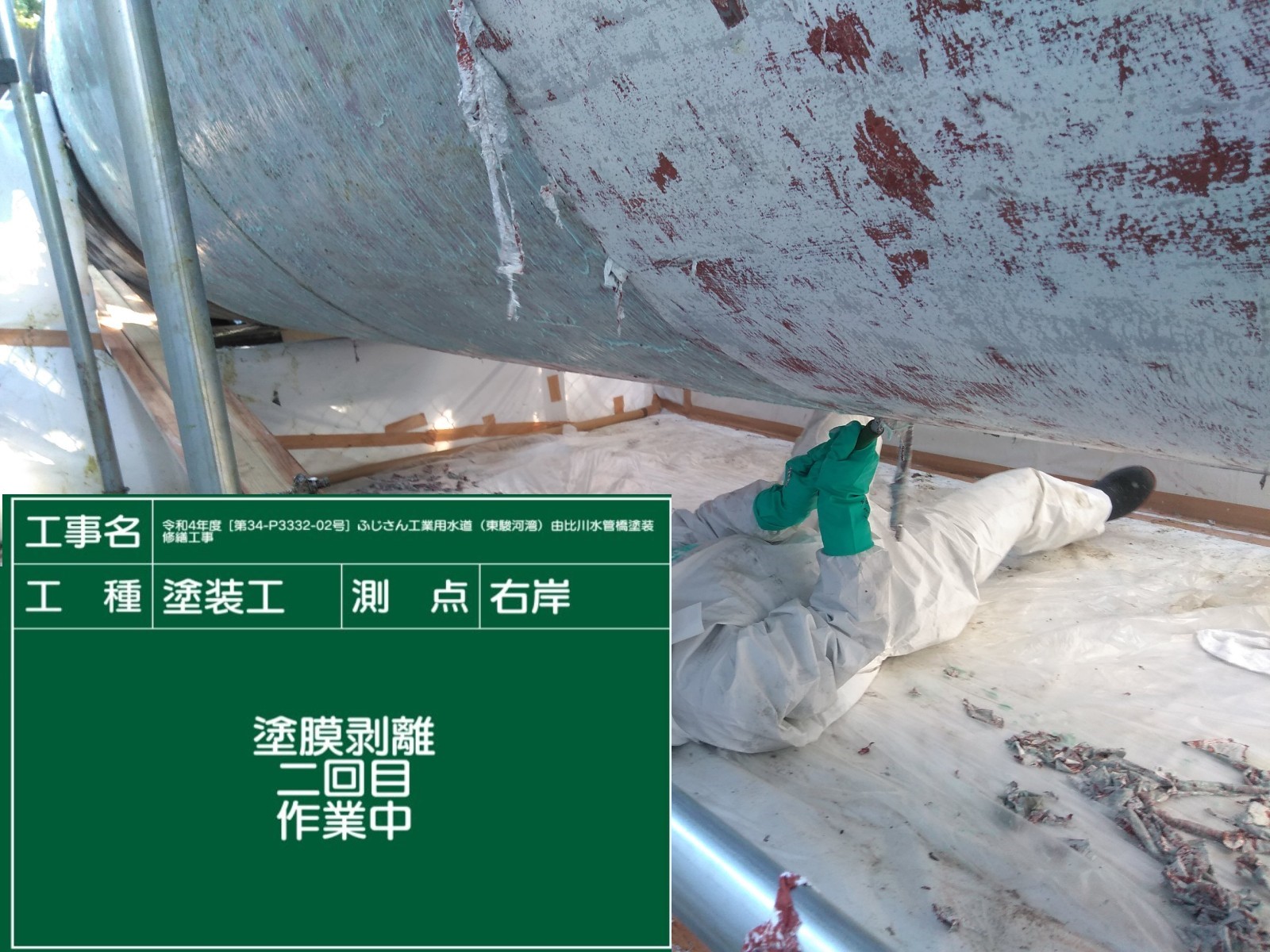

塗膜剥離剤は、最初は1kg/m2、2、3回目は0.6kg/m2の塗布量とし、その都度24時間養生した上で掻き落とした。塗膜剥離剤の総塗布面積は合計2,010m2強に及んだ。塗膜剥離剤の塗布は吹付、ローラーおよび刷毛塗などの手法があり、効率性では吹付が優位であるが、今回は隣接する冨士由比BPへの飛散防止を考慮してローラー塗りを選択している。3回塗りおよび掻き落としの結果、「残存塗膜は30μm以下まで描き落とすことが出来た。最後はディスクサンダーで塗膜除去及びケレンを行う」(同)。しかし最下層の塗膜は亜酸化鉛を含んでいるため、防護服およびマスクなど必要な安全対策を行ったうえで、自己集塵タイプの研削機(『クリーン太くん』)を用いて施工した。塗膜除去時は、施工前に直下にさらにシートを置き、その下に廃棄物を落とすようにして、除去した塗膜をシートごとくるんで排出できるように工夫している。

掻き落とし作業/研掃工

除去した既設塗膜を含む廃棄物はPCBを含み、特別産業廃棄物となるため、専用のペール管に入れて、静岡県が確保した敷地内で厳重に保管し、専用の処理施設で焼却処理する。

その後、塗装を行うが、「現場の状況や、水管橋の腐食状況を考えると完全に2種ケレン相当の下地を出せる状況にはない」(同社)ため、下塗はジンクリッチペイントを用いず、変性エポキシ樹脂系塗装(60μm)×2層、中塗はエポキシ樹脂系塗装(30μm)、上塗はふっ素樹脂系塗装(25μm)という塗装系(塗料は関西ペイントを使用)とした。ふっ素樹脂系のトップコートを施しているが、「BPと高速に挟まれ排気ガスが多いこと、桁下には海水および川の水があり、藻などが発生しやすく、塩害環境も厳しいこと」(同社)から10年程度で3種ケレンによる塗替えを施すことを想定している。

藻などが発生しやすい

足場の設置が難しい現場

足場の上面と水管橋の底面間のクリアランスは最小で400mm程度

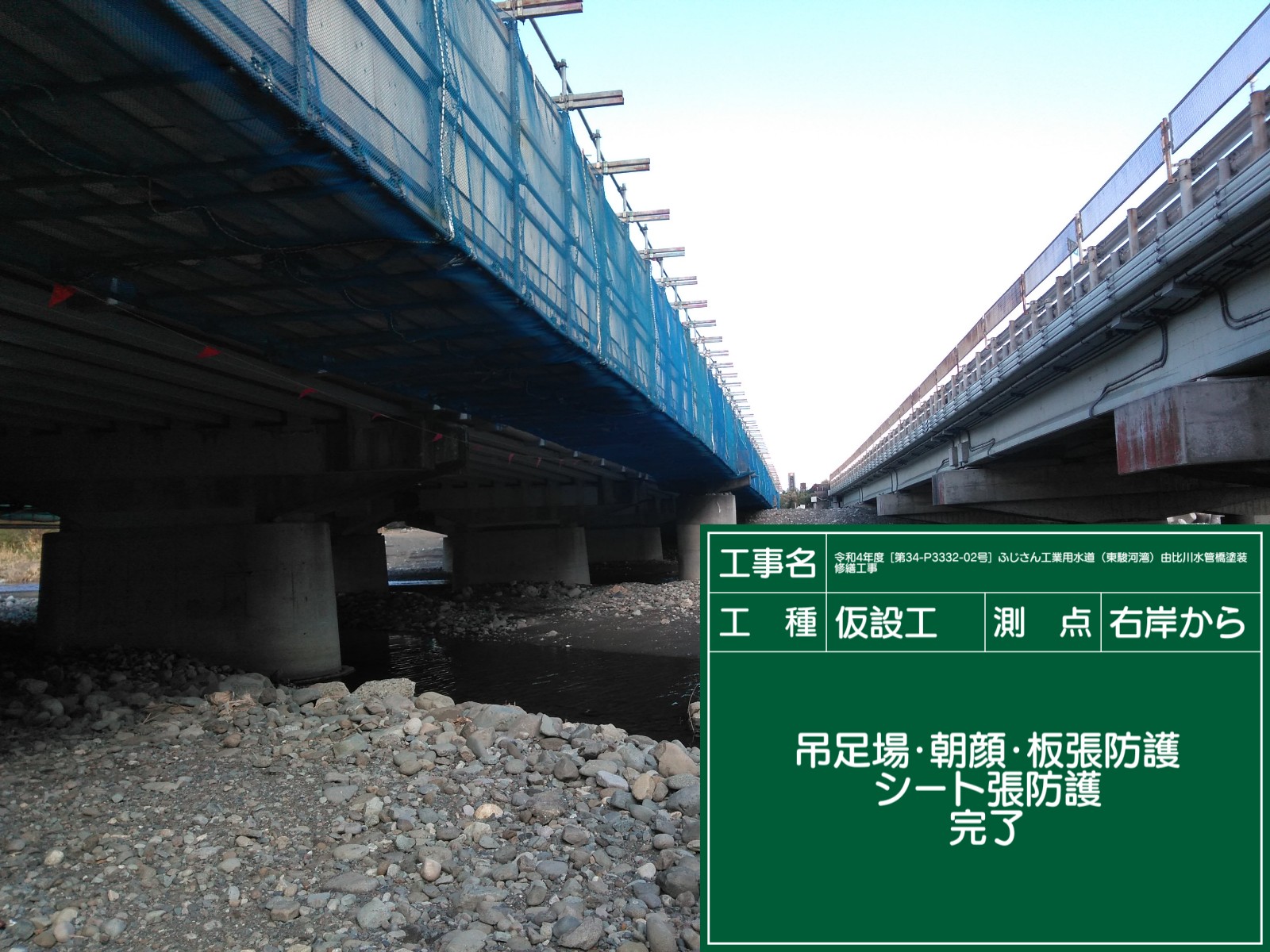

施工にあたって苦労したのが足場の設置だ。上流のPC橋の桁下クリアランスが3m程しかないため、重機が入れず、ヤード内に足場用の設備を運ぶのに「橋の手前で降ろしてリフトで資材を運ぶ」(同社)必要があった。さらに現場までの運搬も昨夏の水害によって桁下が水没し、水が引くまで待機を余儀なくされた他、その後も地形が変わってしまったため、単管やシート(通常タイプと防炎タイプの二重張り)などの資材を人力で運ぶことを余儀なくされ、足場構築のための手間と時間が長くなってしまった。

さらに、H.W.Lが高いため、足場の上面と水管橋の底面間のクリアランスは最小で400mm程度しかなく、写真の様な仰向けの厳しい姿勢での施工を強いられている。また、富士由比BP側との離隔は非常に小さく、同側も非常に狭い空間での施工となっており、非常に厳しい環境下での施工といえる。

厳しい足場構築環境

最小クリアランスは400mm

現在は塗膜除去稿を施工中

一部で藻が付き難い塗装を試験的に行うことも検討

現在は塗膜除去工を施工中で、塗膜除去後は鋼材面の塩分量を測定した上で、次工程の塗装に入っていく。「何度も塗替えを重ねているため、塩分付着はそれほどない」(同社)としているが、発錆箇所における塩分量を慎重に測定した上で、ケレンの追加施工などに拠る塩分の掻き出しやフェールセーフとしての対策も検討していく。さらに塗替えの際、一部で藻が付き難い塗装を試験的に行うことも検討している。

施工は足場設置に約4週間かかったほか、塗膜剥離剤施工に約40日、研掃工に約20日(剥離剤施工と研掃工は施工を剥離剤施工完了後に研掃工が追いかけており施工はラップしている)、塗替え塗装に約20日間を予定している。足場の解体に関しては、現場を均した上で、不整地運搬車両で資材を運ぶようにするため、設置時よりは大幅に時間を短縮できそうだ。

と未除去部(手前).jpg)

(左)塗膜除去部(奥)と未除去部(手前)/(右)塗膜除去部をクローズアップ

元請はヒラタプランニング。一次下請は久保山工業(足場)、石田塗装(塗装)、足場は6人、塗装も6人の体制だが、塗装に関しては「もう少し体制を強化して、施工を前倒ししていく」(同社)。