西日本高速道路四国支社愛媛工事事務所は、松山自動車道4車線化工事を進めているが、そのシンボリックな構造物である双海橋について下部工がほぼ完了し、上部工の架設が進んでいる。同橋は上部工の張出し架設にあたって、アーチ基部(スプリンギング部)の施工の難しさや、アーチリブ作業床を併設した移動式作業車(以降、ワーゲン)により張出し架設を行う点などに特徴がある。そうした点に焦点を当てて、取材したものをまとめた。(井手迫瑞樹)

張出し状況

補剛桁を先行で架設した後にアーチリブをを施工していく

アーチリブや鉛直材を含めて、すべて剛結構造を採用

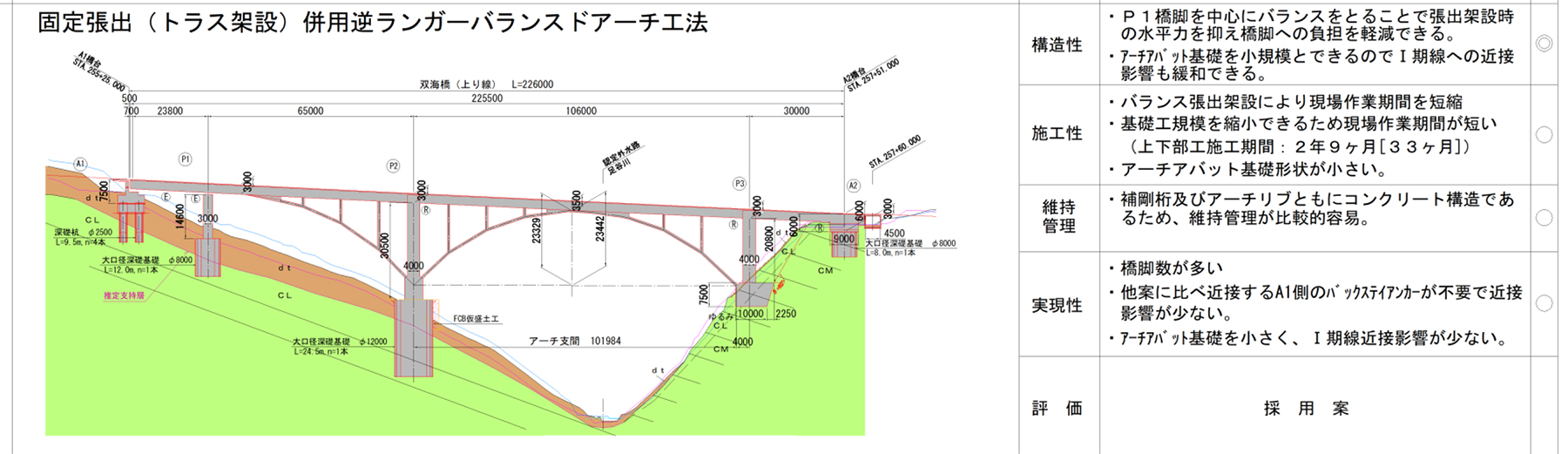

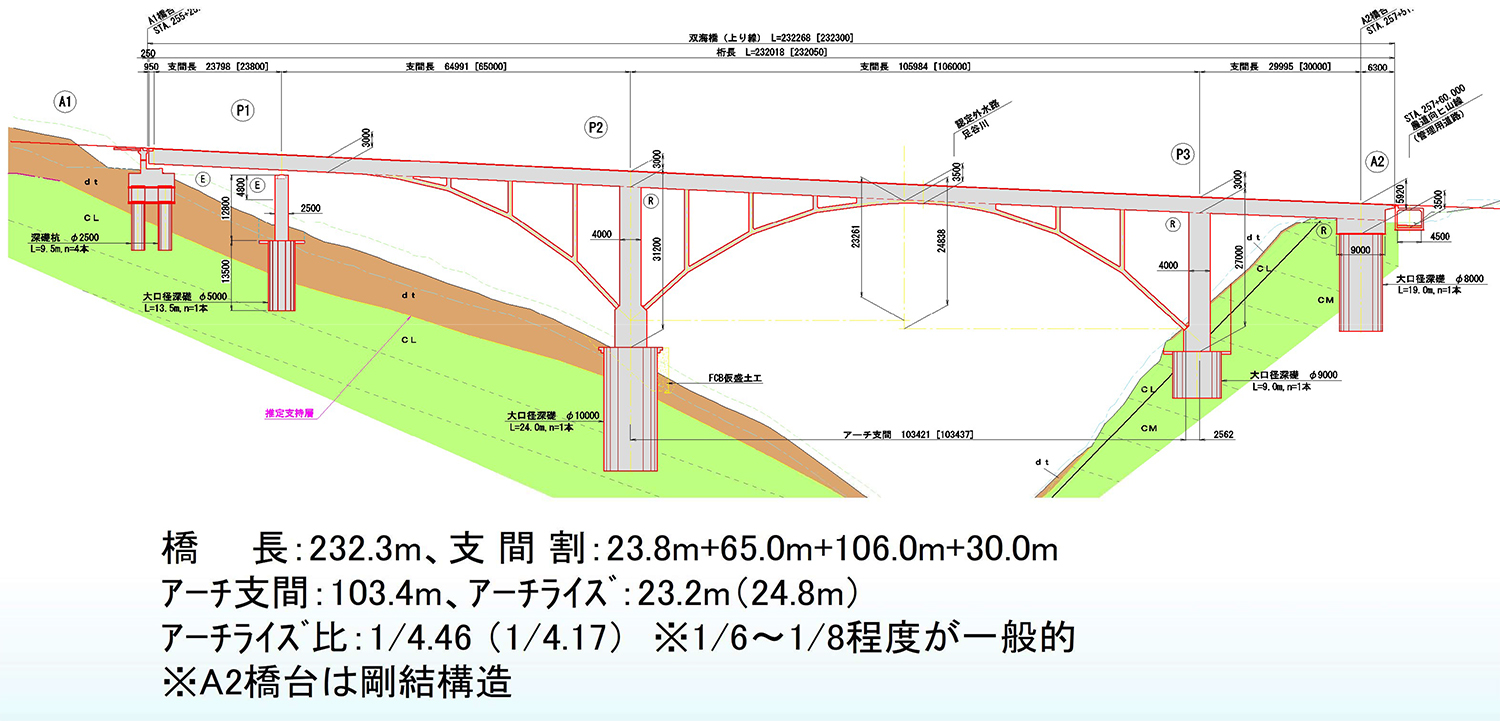

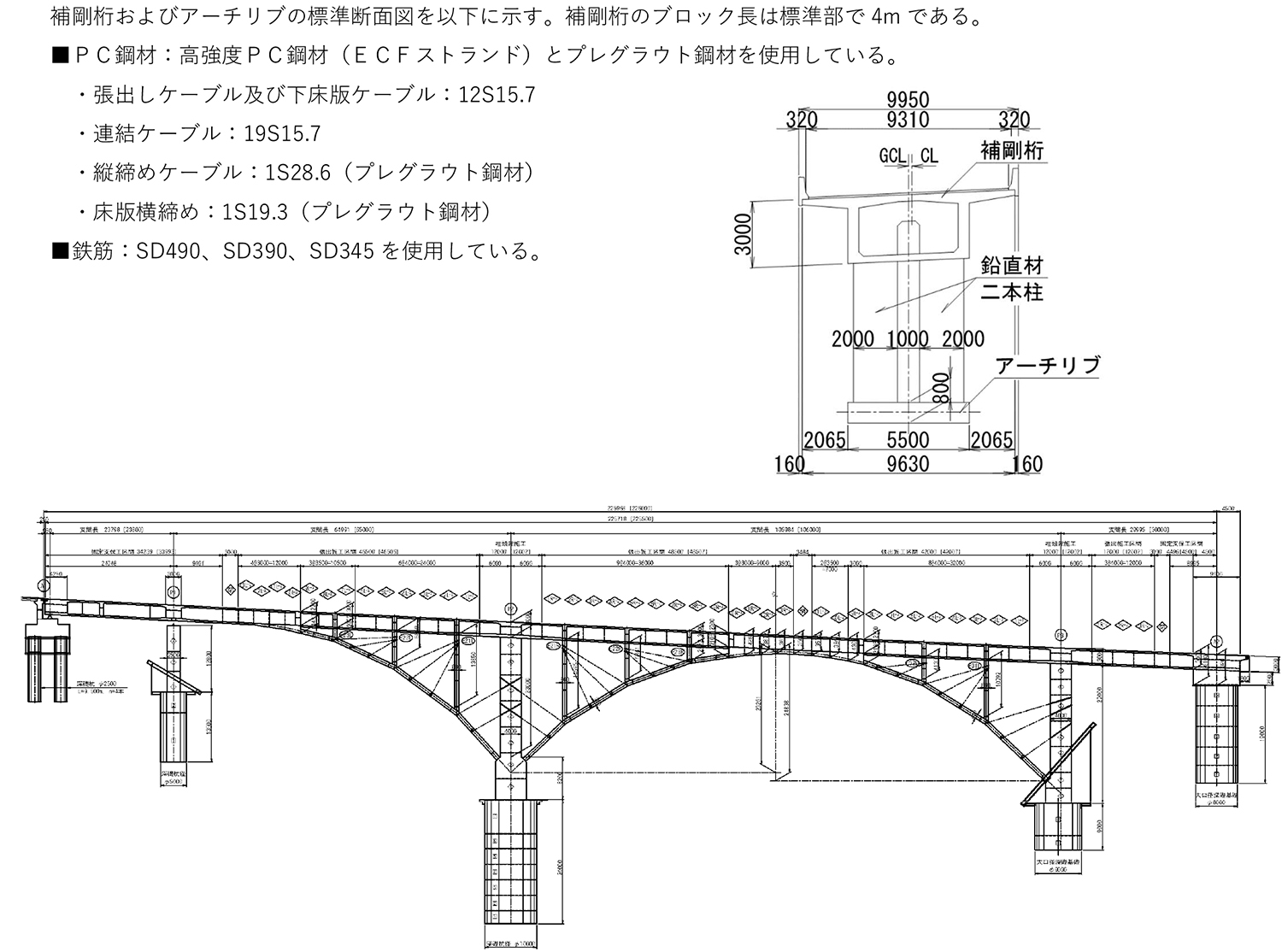

同橋は、橋長232.3mのPC4径間連続バランスドアーチ橋である。補剛桁(箱桁)の剛性がアーチ桁よりも大きい逆ランガー形式であり、そのため補剛桁を先行で架設した後にアーチリブを施工していくという施工手順をとっている。P2 橋脚部は両側にアーチを有するバランスドアーチであるのに対して、P3橋脚部はP2 橋脚側のみにアーチを有する変則的なバランスドアーチ構造である。A1 橋台上およびP1 橋脚上に弾性支承を有するが,その他アーチリブや鉛直材を含めて、すべて剛結構造が採用されており、維持管理性に配慮した橋梁となっている。アーチアバット基礎(実際はP2橋脚)を小規模とできるので、一期線への近接影響も緩和できる。バランスドアーチ橋の採用でA1側のバックステイアンカーが省略でき、また一期線を含めた景観性にも配慮している。

双海橋フォトモンタージュ(NEXCO西日本提供、以下注釈なきは同)

P2 橋脚側のみにアーチを有する変則的なバランスドアーチ構造(詳細図)

双海橋側面図

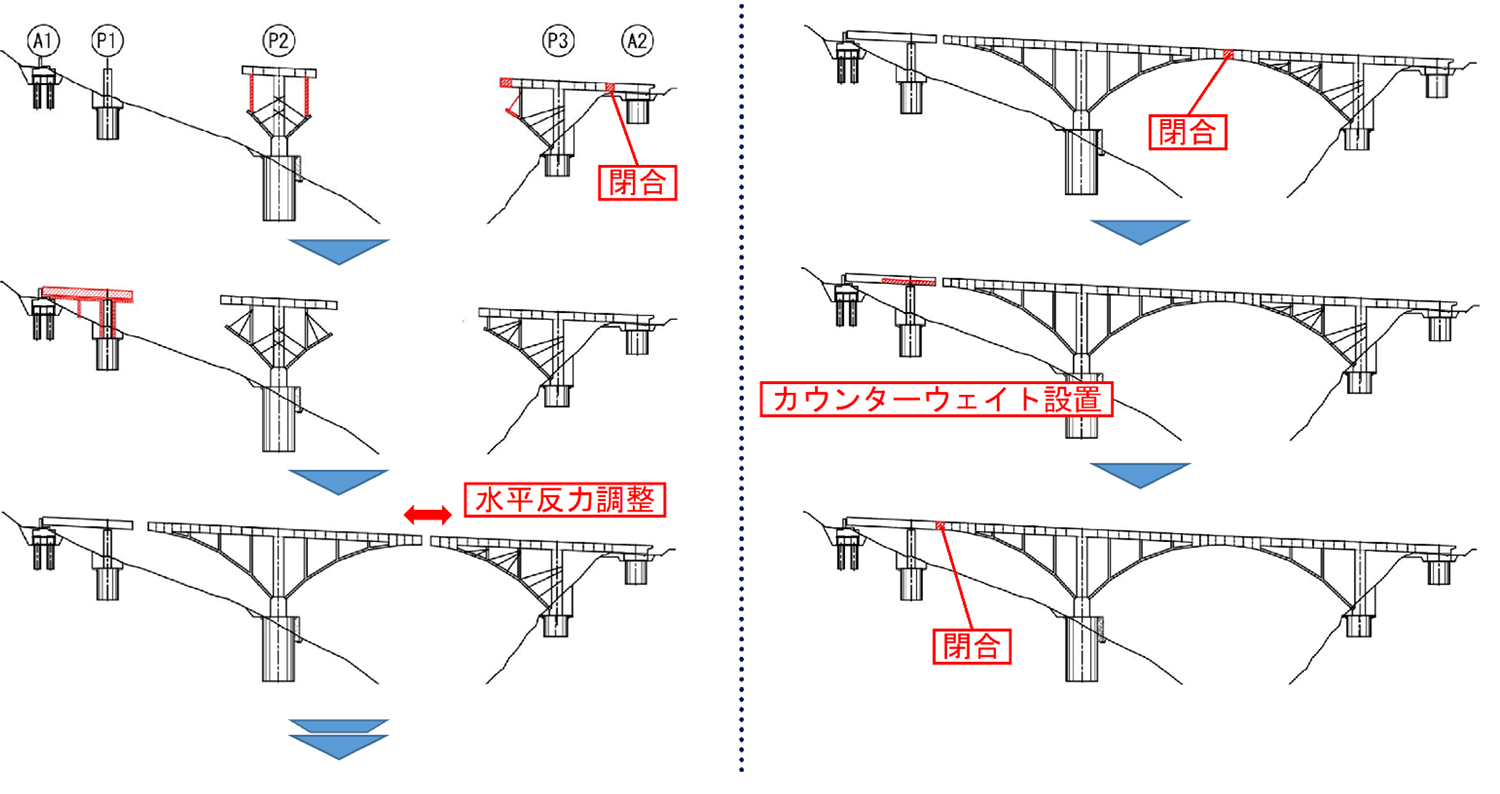

アーチ部は、補剛桁・アーチリブ・鉛直材および架設斜材でトラスを構成しながら張出し架設する。

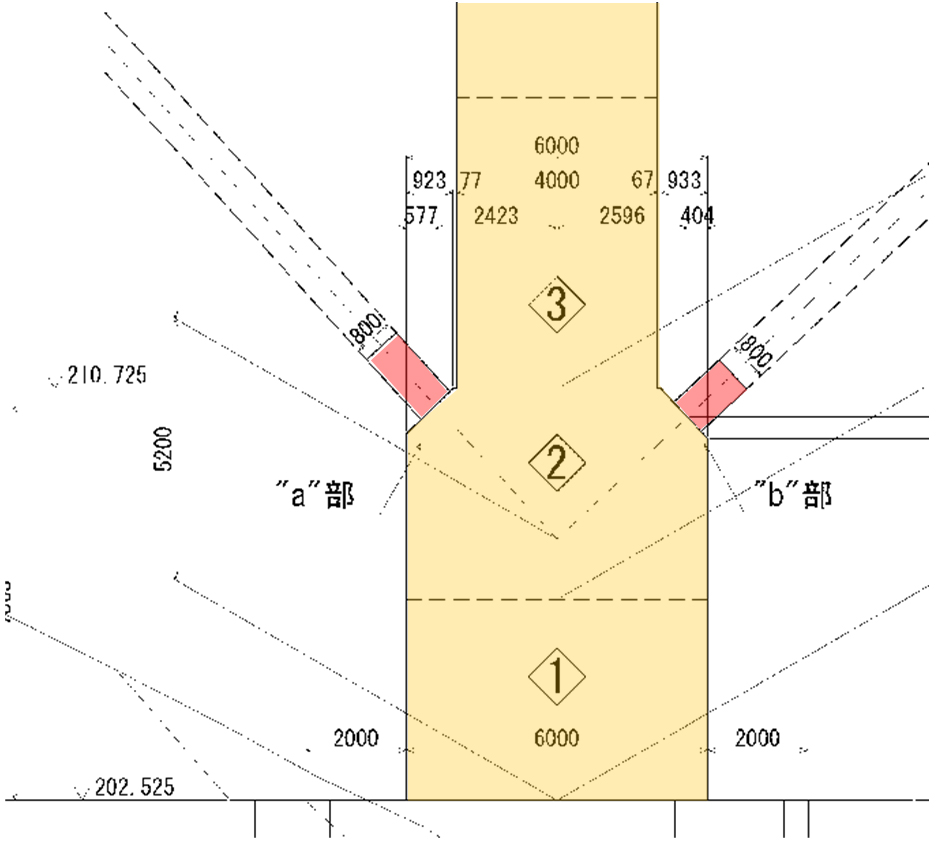

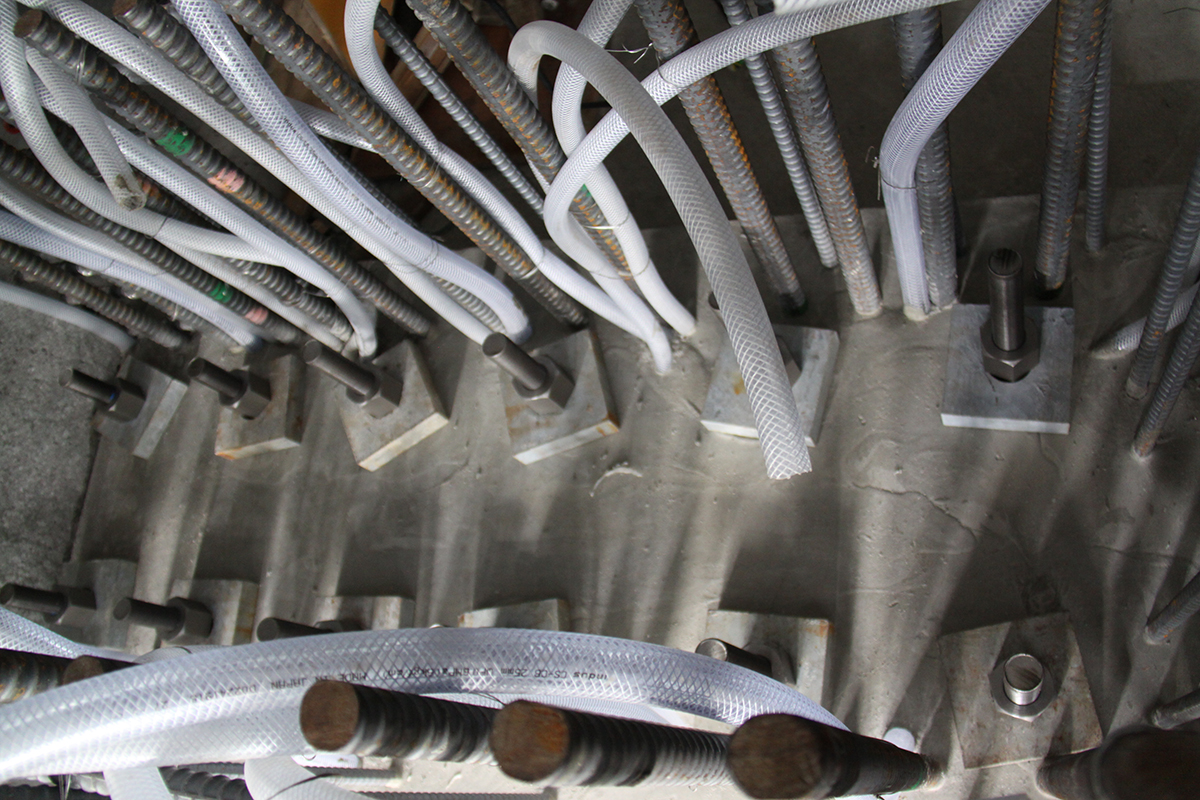

まず、スプリンギング部は、約43°の急勾配を有するRC構造であり、下部工である橋脚と上部工であるアーチリブとを接合する重要な部位となる。スプリンギング部は下部工工事として橋脚と同時に施工を行っており、構築の手順としては、橋脚に埋め込まれるスプリンギング部の軸方向鉄筋を配置の上、橋脚を先行して施工し、その後にスプリンギング部の施工を行っている。

施工ステップ①(概要図)

2つの点に留意したスプリンギング部の施工

急勾配部の表層品質の確保と下方河川の水質汚濁の防止

スプリンギング部の施工においては特に2つの点に留意した。

スプリンギング部

1つ目は、完成後の美観と耐久性を向上させるため、コンクリート表面の気泡が溜まりやすいスプリンギング部上面などの急勾配を有する部分の表層品質の確保である。これについては、透水性型枠シートを採用して洗浄水と気泡の除去を図った。加えて、アーチリブの打継部の型枠に打設開口を設けて、マルチバイブレーターを挿入すると同時に、型枠バイブレーターを併用して締固めを実施した。これらの配慮により表面気泡の少ない緻密なコンクリートを構築することが出来た。

スプリンギング部の打設および養生状況①

スプリンギング部の打設および養生状況②

2点目は、下方に位置する足谷川の水質汚濁の防止である。アーチリブとの一体化を図るためにスプリンギング部のコンクリート打継処理を行う必要がある。その際、型枠を伏せた状態でコンクリートを打設すること、下方の足谷川への汚濁水の流出を防止する必要があることから、一般的な施工方法である凝結遅延剤を散布して高圧洗浄でレイタンス層を除去することが不可能だった。そのため、打継部型枠に予め非硬化材フィルム(KKシート)を貼付けておき、型枠解体後にワイヤーブラシなどによる打継処理を行うことで、汚濁水排出防止と適切な打継処理よる構造物の品質確保を両立した。

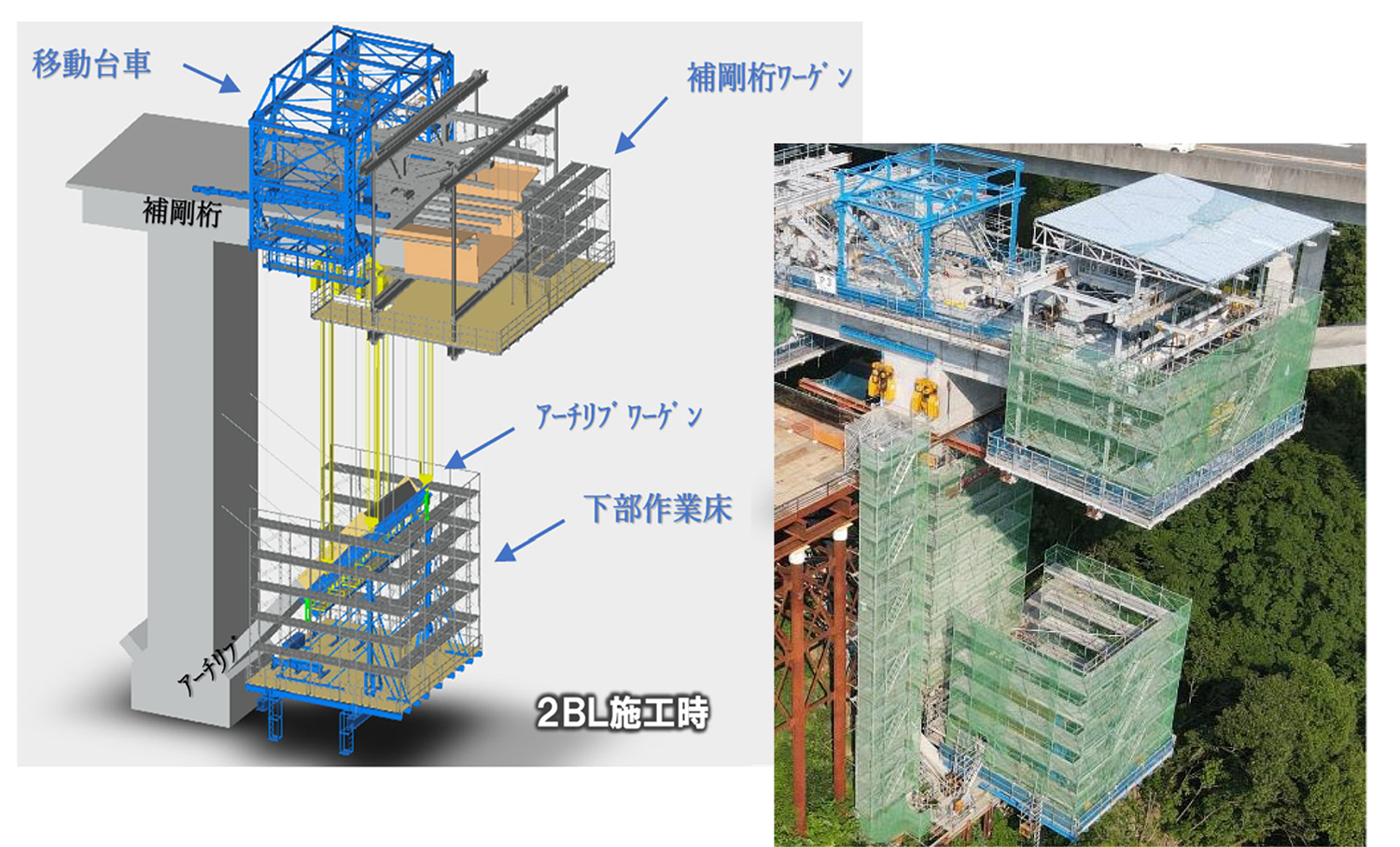

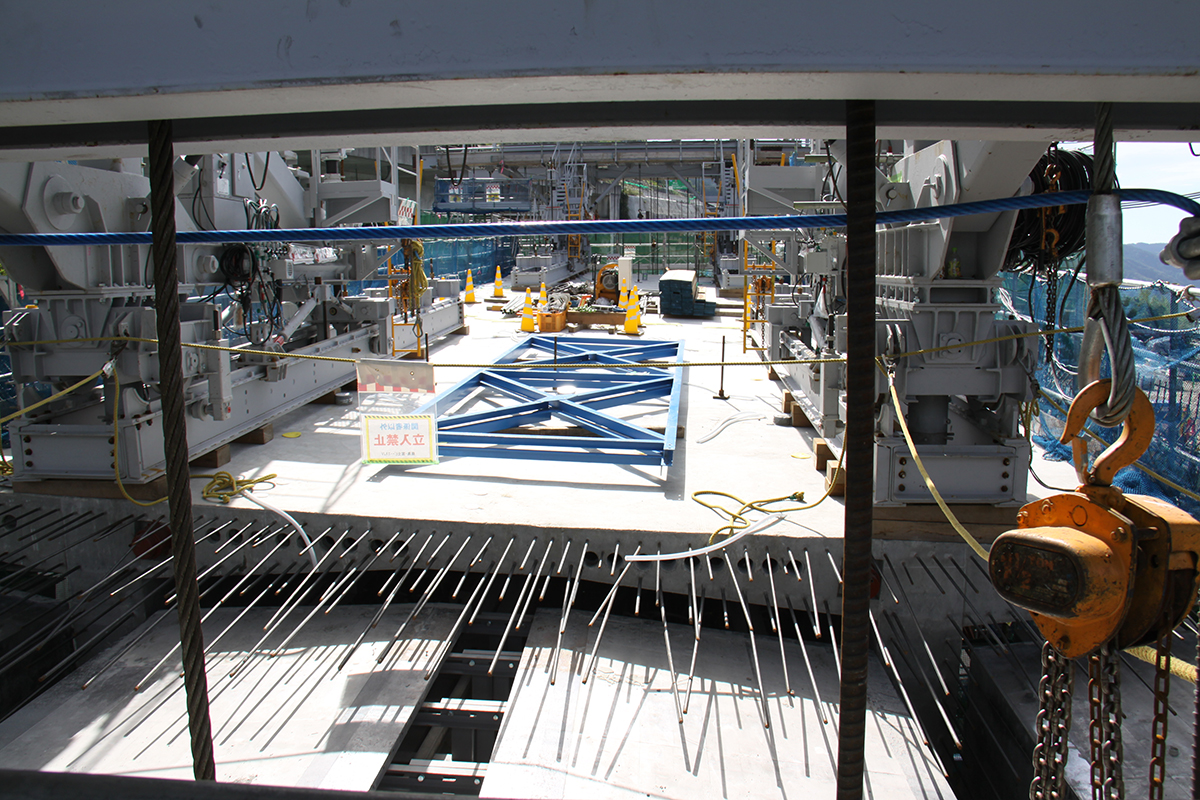

その後のアーチリブおよび補剛桁の張出し施工は、アーチリブ施工時の安全性向上を目的として、補剛桁を先行して施工し、一つ後ろのブロックに配置したアーチリブワーゲンによりアーチリブを施工する。アーチリブワーゲンは移動台車および下部作業床により構成されている。こうした手法により、補剛桁とアーチリブの同時施工が可能となり、移動台車から吊下げた足場付きの作業床を用いることで、傾斜するアーチリブを安全に施工することが出来る。

補剛桁を先行して施工し、一つ後ろのブロックに配置したアーチリブワーゲンによりアーチリブを施工

本設の鉛直材でアーチ斜材を吊る

SRC構造時の孔埋めを不要とする品質向上も両立

施工は1ブロックを4m(補剛桁相当)とし、P2は両側に13ブロックずつ、P3はP2側に11ブロック、A2側に3ブロック張出し架設していく。下部のアーチ作業床は補剛桁から仮設吊斜材(ゲビンデスターブ)で吊下げられている。

施工ステップと使用PC鋼材

張出し施工状況(井手迫瑞樹撮影)

補剛桁とアーチリブの施工状況①(井手迫瑞樹撮影)

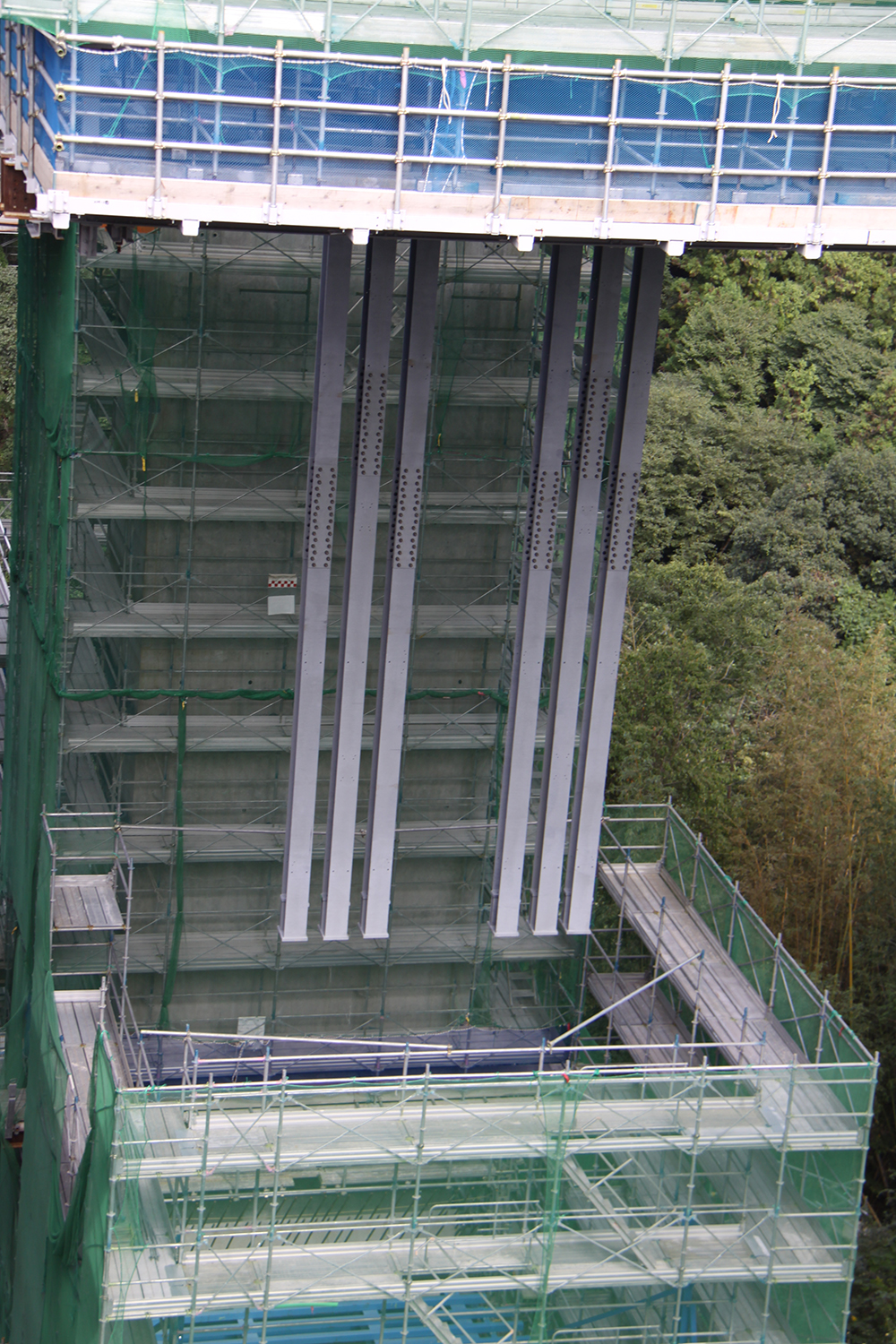

特徴はその次からである。補剛桁から先行架設していくが、鉛直材(鉄骨)は補剛桁の下面に吊下げる。鉛直材となる鉄骨はまずクレーンで吊り、補剛桁の近傍まで運んだあと、トロリーレールに吊り直して所定の位置まで移動させる。そして補剛桁内部の隔壁内に設けている4本の孔からPC鋼棒を差し込み、鉄骨を仮支持する鉄骨は、PC鋼棒の緊張とグラウトで、補剛桁と一体化を図る。

そして下部のアーチブロックを所定の個所まで張出し架設した後に補剛桁とアーチリブを鉛直材で一つのトラス構造として成立させる。従来はこの後に鉄骨を鉄筋コンクリートで巻き立てSRC構造にするが、本現場ではあえてSRC構造化を先に行わず、次のアーチリブ架設のための斜材の吊り支点を鉄骨状態で受け持たせる(吊り材の治具を挿入する孔も鉄骨に設けている)ことにした。本設の鉛直材を吊支持の起点とすることで施工の効率化を図れ、さらにSRC構造化した後に生じる余計な孔埋め等をすることなくコンクリート品質の向上も図ることが出来る。

鉛直材の地組状況(井手迫瑞樹撮影)

トロリーレールと鉛直材(井手迫瑞樹撮影)

鉛直材と補剛桁の接合部(井手迫瑞樹撮影)

鉛直材の設置状況(井手迫瑞樹撮影)

鉛直材は、P2の両側合わせて4本とP3の2本(P2側)については、SRC構造であり、P1-P2間の一番短い鉛直材のみRC構造とした。被り厚はいずれも45mmで高流動コンクリート(フロー、60cm)を検討している。

補剛桁 1ブロック最大4mを一括打設

アーチリブ 型枠の角度調整には電動チェーンブロックを使用

補剛桁およびアーチリブの主筋はSD490、SD390、SD345(いずれも最大D32mm)を使用した。また、張出しケーブルおよび下床版ケーブルは12S15.7、連結ケーブルは19S15.7、縦締めケーブルは1S28.6のプレグラウト鋼材、床版横締めケーブルは1S19.3のプレグラウト鋼材で、ウインチ等を用いて配置した。補剛桁の桁高は2,500mm、1ブロック当たりの長さは最大で4mであり、同範囲をスランプ15cmの早強の普通コンクリートで一括打設している。

アーチリブは急な角度を有しているため、天端に抑え型枠を配置した状態でコンクリートを流し込んでいる。アーチリブの部材厚は800mmであり、スランプは18cmとした。型枠は傾斜角度に対応するために、電動チェーンブロックを使って高さ調整を施した。そして開口窓から棒バイブを挿入するとともに型枠バイブを併用して締固め、品質を確保する。

補剛桁(左、中)およびアーチリブ(右)の施工状況②(井手迫瑞樹撮影)

夏場の施工にあたっては暑中コンクリートとなるため、夏季用の配合としたほか、生コン打設前の待機中には屋根を設けてコンクリートの温度が上がらないようにするなどの対策を施した。

1ブロック当たりの施工日数は16日ほど

箱桁内に2,200kNのカウンターウェイトおよび600kNを鉄塊を配置

1ブロック当たり(補剛桁&アーチリブ)の施工日数は平均16日ほどで、鉛直材は3ブロックごとに配置している。なお、P2-P3間の閉合前にはP2橋脚基部の曲げモーメントにかかる応力改善のため、水平反力調整を実施する。水平ジャッキを用いてP1側に約200tの水平力を与えるものだ。さらにP1側の閉合前にはP1支点上のL1地震時の負反力(約1,600kN)に対応するため、箱桁内に2,200kNのカウンターウェイトおよび600kNを鉄塊を配置する。さらにL2地震時の負反力への対応のため、支承の段付きサイドブロックを採用し、機械的に浮き上がり防止を施す構造とした。

記者が取材した10月上旬には、A1は橋台フーチングが施工中、P1、P2橋脚は完了、P2は補剛桁の2ブロック目、アーチリブの1ブロック目までが完了し、P3も橋脚工は完了して補剛桁の3ブロック目、アーチリブの1ブロック目までが完了、A2橋台は上部工とも完了している状況だった。桁閉合予定は2023年末、同年度末には高欄などの施工を行い、舗装への引き渡しを行う予定だ。

A1橋台およびP1橋脚

現在の張出し施工状況(NEXCO西日本提供)

設計はエイト日本技術開発。元請は鹿島・富士ピー・エスJV。一次下請は光南(上部工躯体構築)藤本重機、ゆめあ建設(クレーン)。

.jpg)

.jpg)