三菱電機、ベイシスコンサルティングと共同で

NEXCO中日本 トンネル点検の省力化とデータクレンジングによる蓄積情報の効率的な利活用を実用化へ

中日本高速道路は三菱電機と「3次元データを活用した道路の点検や省力化」、ベイシスコンサルティングと「点検データに基づく、劣化予測や健全度の可視化による補修計画策定の省力化」について実用化を進めている。実証試験の結果、前者はトンネルの点検および解析を省力化する手法として、後者は、データサイエンスの分野で取得した点検データを効率的に利活用する手法として、いずれも有望であることから実用化段階へ移行したもの。両技術について取材した。(井手迫瑞樹)

トンネル点検における省力化技術としてMMSDⅡを活用

3つの異なる情報を時速80㎞の巡航速度で同時取得

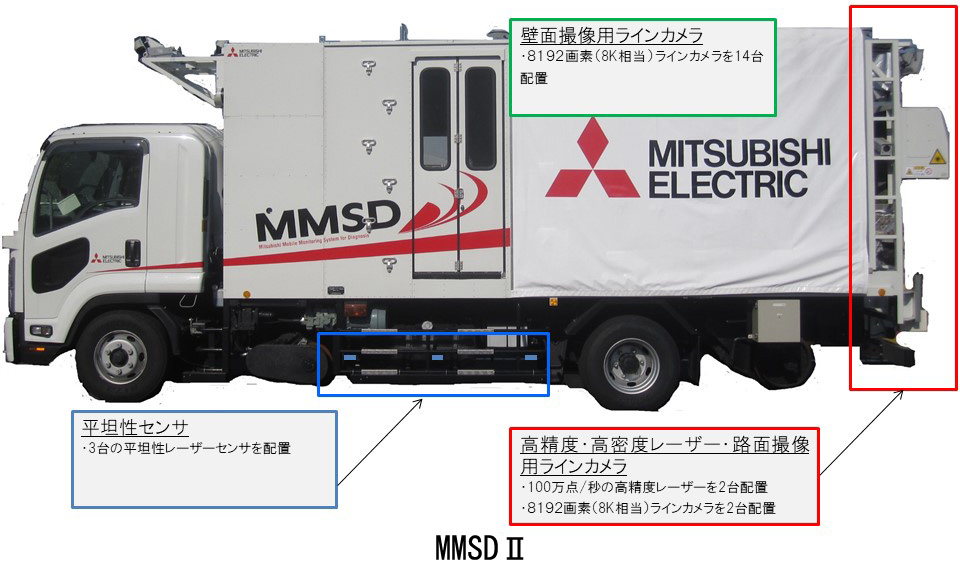

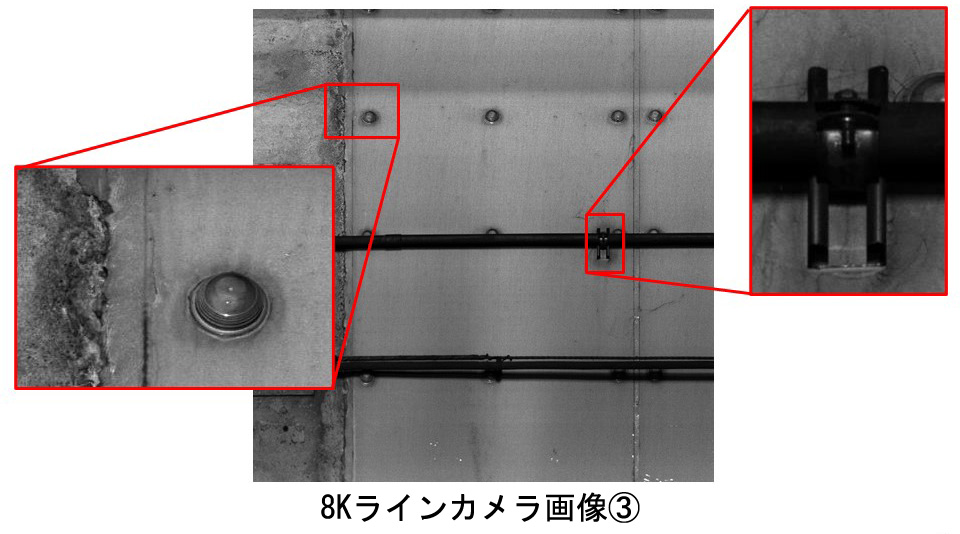

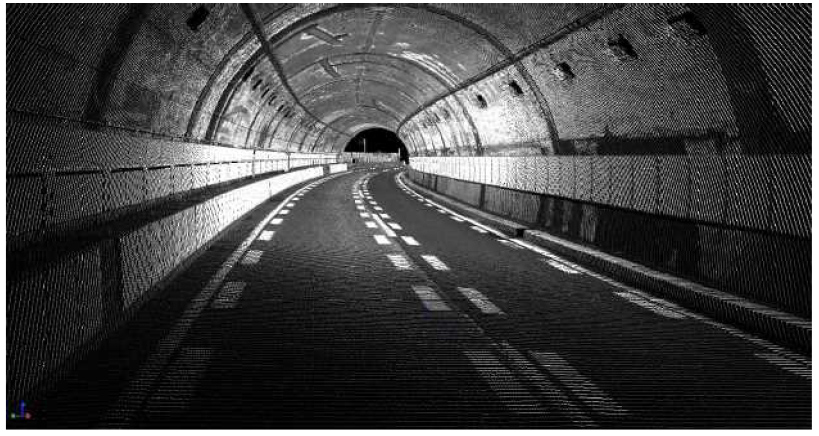

中日本高速道路が三菱電機と有効性を実証した技術は、トンネル点検における省力化技術として三菱電機が開発したMMSD(三菱インフラモニタリングシステム)Ⅱを活用したもの。MMSDⅡは6t貨物車にトンネル壁面を8kの高解像度ラインカメラと、一秒間に200万点のデータを取得できる高密度の点群レーダー(円周状に照射されるため、3次元データを取得できる)、路面の平坦性を調べるセンサー(レーザーによる変位測定センサ)を1パッケージ化しており、80㎞の巡航速度で走らせることによって3つの異なるデータを規制を張る必要なく同時に取得できることが特徴だ。従来はこの3つの異なるデータを取得する場合、個別に走らせるしかなかった。それに比べると単純に1/3に縮減できる計算だ。

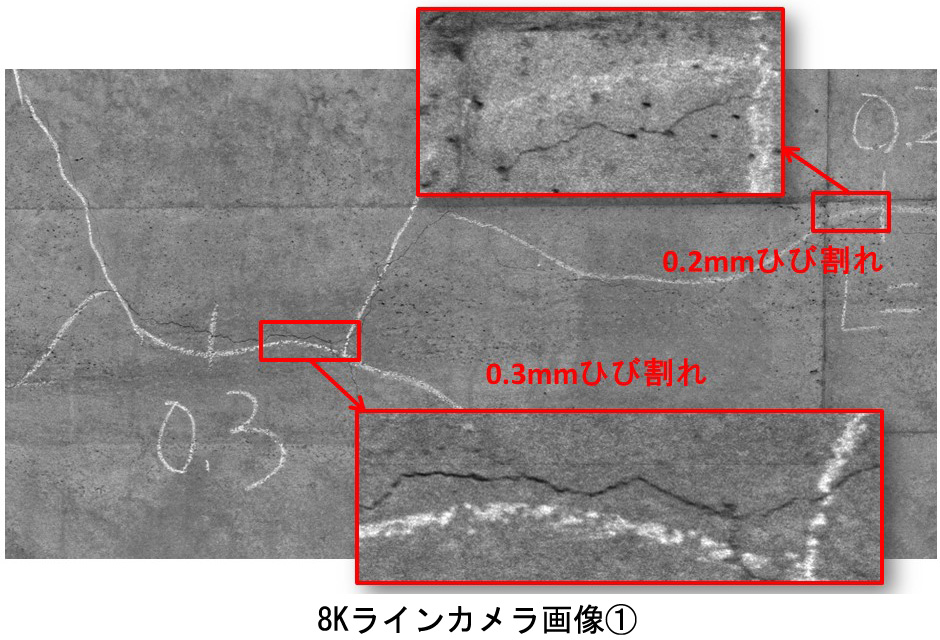

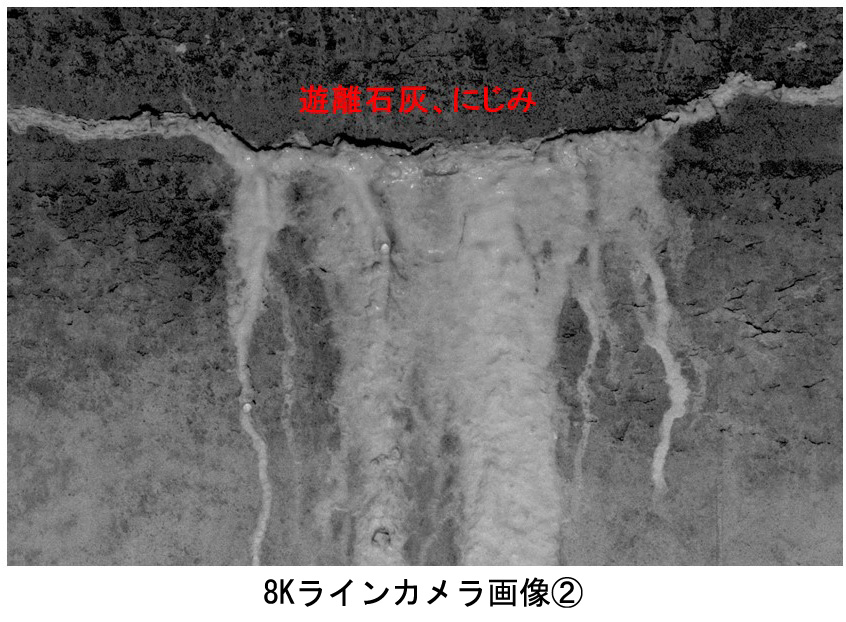

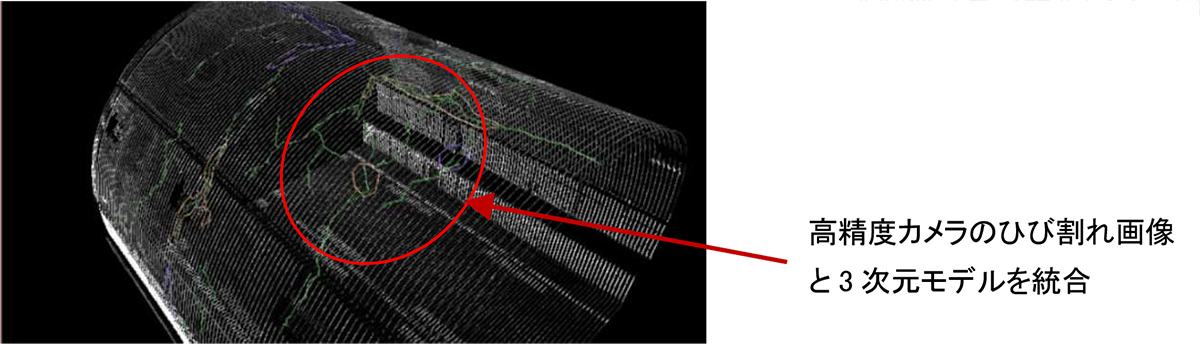

8Kカメラは、80㎞の高速で走るにもかかわらず0.2mm幅のひび割れを計測することができる。これと、レーザーによる変位測定センサで得た路面の平坦性データを、点群データで得たトンネル全体の3Dモデルに落とし込むことにより、どの位置にどの程度の変状が出ているかを確認することが可能になる。ひび割れの有無はディープラーニングベースのAIが判定するため、ヒューマンエラーを補完し、しかも素早く解析でき、精度も回を追うごとに向上が期待できる。

MMSDⅡ

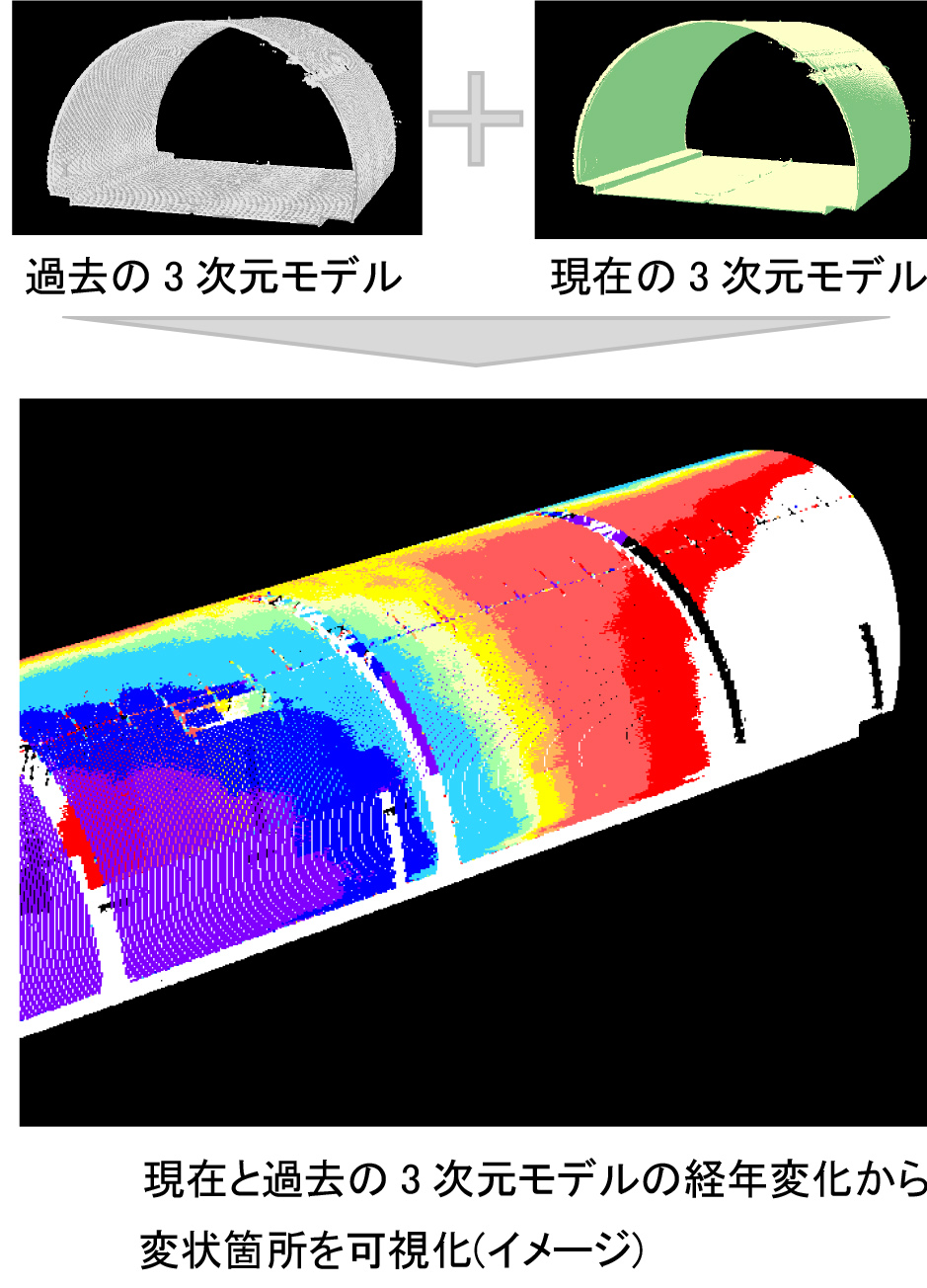

同社では、少子高齢化などに伴い点検者不足が今後顕在化していく可能性があると考えており、そのための省人化として、近接目視点検の代替技術としてMMSDⅡの活用を考えている。同車両は規制を張らずに施工することが可能なため、現在は5年に1回となっている詳細点検時の近接目視頻度を高めることもでき、3Dモデルにその経過を入力することで、健全度の推移を4D的に把握することも可能になる。

取得データを3D化した画像

高精度カメラのひび割れ画像と3Dモデルを統合したもの

今後は、こうした4D(右図)を点検の台帳代わりに使っていくことも考えている。ひび割れのほかにもエフロなど他の変状も撮影した写真をオブジェクトとして紐づけることで、「事務所の中で点検や対策を考えることができる」(中日本高速道路)。また、データはCADに落とし込むことができるため、調書作成はもちろん、その後の対策方法の選定や設計にも生かすことが可能だ。

今後は、こうした4D(右図)を点検の台帳代わりに使っていくことも考えている。ひび割れのほかにもエフロなど他の変状も撮影した写真をオブジェクトとして紐づけることで、「事務所の中で点検や対策を考えることができる」(中日本高速道路)。また、データはCADに落とし込むことができるため、調書作成はもちろん、その後の対策方法の選定や設計にも生かすことが可能だ。

既にMMSDⅡは実績として、小田急などの鉄道設備や高速道路、国交省の道路でも使われた実績がある。「コストを考慮しつつNEXCO中日本で保有すべきか、三菱電機にサービスとして提供していただくかについても検討」(中日本高速道路)していく。

言葉のゆれや誤りを修正しつつ、正確で効率的な補修計画を策定

今後はデータを一括指定管理する部署を作る

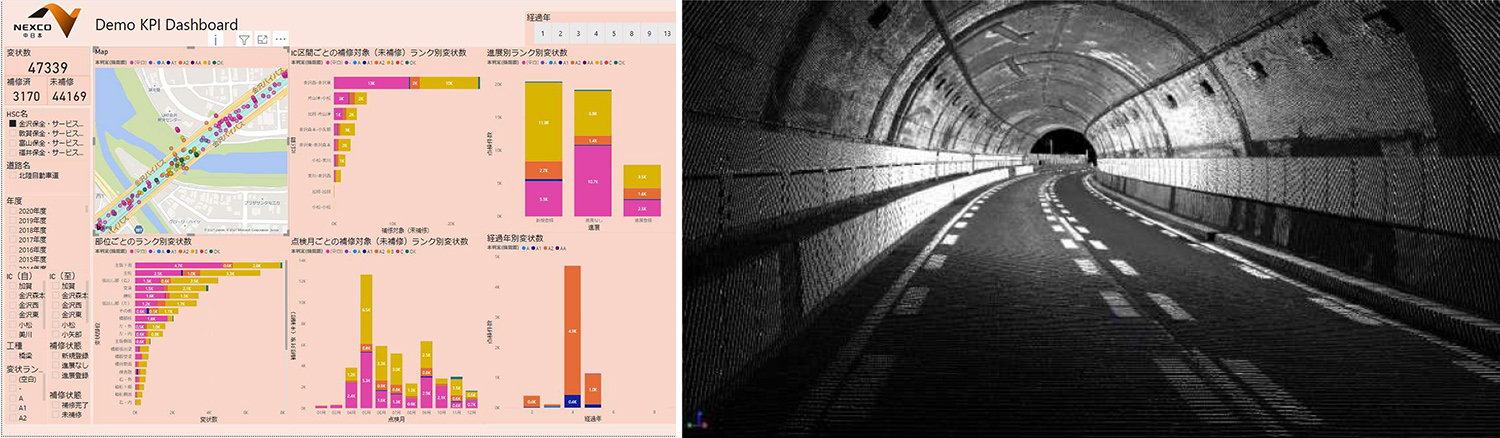

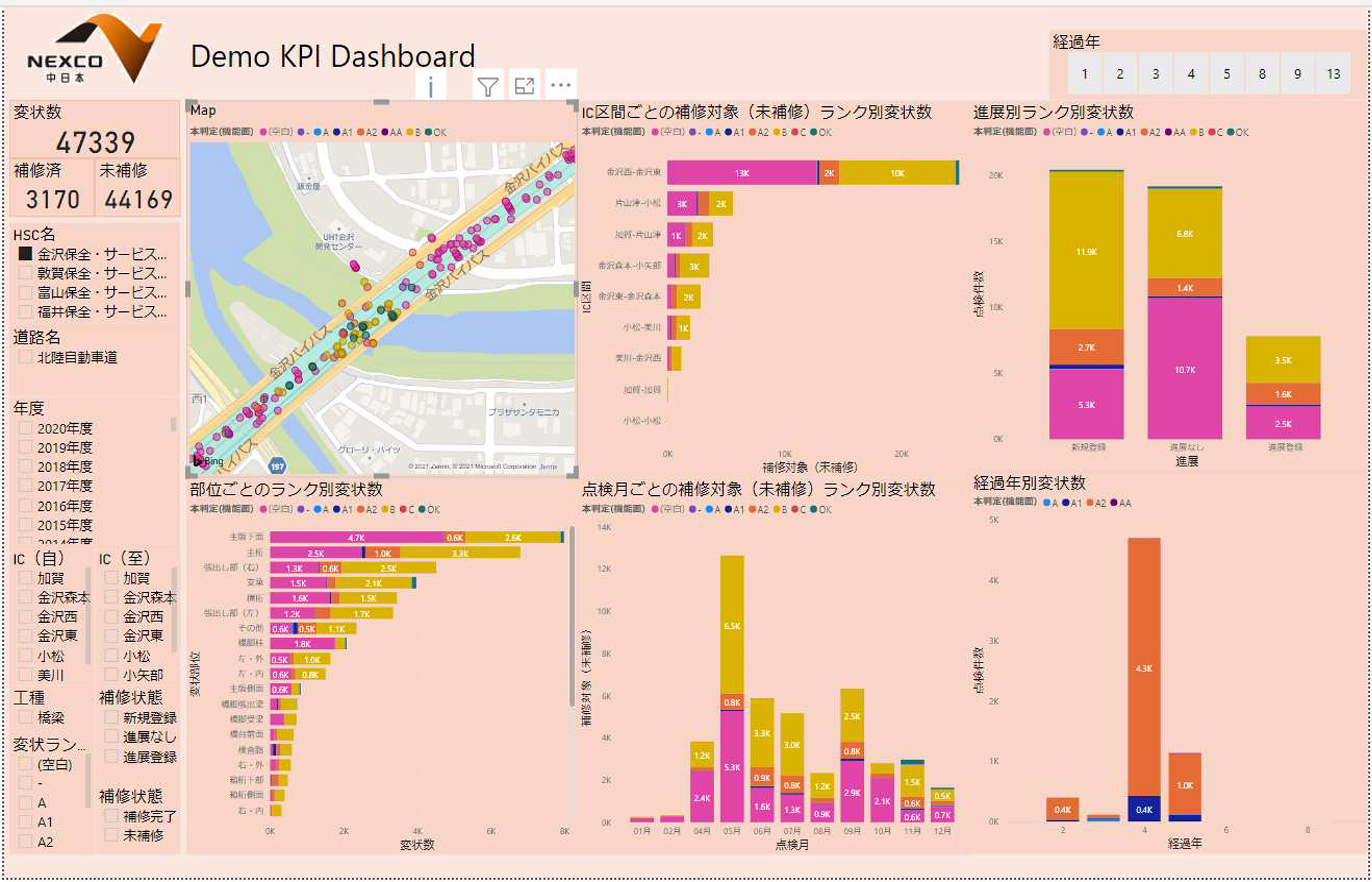

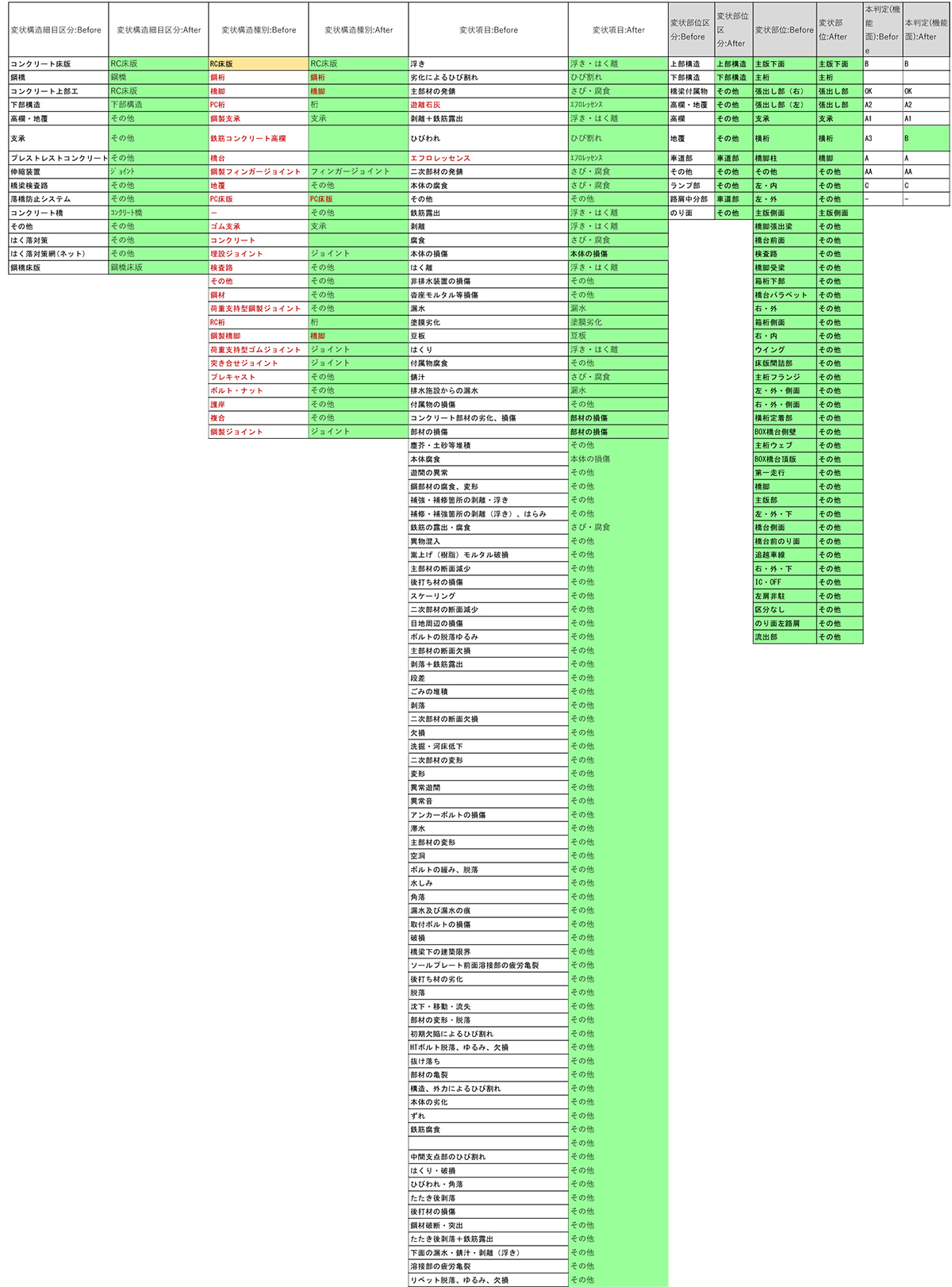

もう一つ、中日本高速道路がベイシスコンサルティングと有効性を実証した技術は、「点検データに基づく、劣化予測や健全度の可視化による補修計画策定の省力化」である。データクレンジング技術を用いて点検データを機械的に修正することで、その後のデータ活用をスムーズかつ正確にし、なおかつわかりやすくグラフ化し可視化する技術(下図表)だ。

「クレンジング」という言葉は掃除、または整理の意味を有する。一般的にシステムのデータは1~5%ほど、言葉の誤りや表記のゆれを有する。例えばコンクリートの「剥離」というデータもひらがなの「はくり」という記入データもあれば「はく離」という表記のデータもある。表記を統一することでデータの正確性を向上させる。そのためデータのクレンジングを行い、確認のための手戻りを不要としたものだ。

実証試験では、データがどういう状態にあるかという調査から始めた。最初に使う目的を念頭に入れ、実証試験で用いるクレンジング対象を抽出した。

現状、中日本高速道路のデータは、業務や部門によってシステムが別に作られている。可視化や分析する場合は、それらの情報を合わせて、評価する。しかし言葉や表記の仕方(単位など)で整合していないため、その都度整理する必要があった。その際、「データ量が数万件程度であれば人が見てもできるが、数十万件、数百万件では機械を使わないと確認や整理は難しい」(ベイシスコンサルティング)ため、ベイシスコンサルティングの技術を用いて実証試験を行った結果、そうした整理が可能であることが分かった。

膨大なデータの言葉の誤りや表記のゆれを修正する作業がデータクレンジング

今後は、新しく取得していくデータについては、データを一括指定管理する部署を作ることで、全体管理するデータ項目やその際の取得手法をマネジメントする議論を行い、データクレンジング自体を不要とできないか検討していく。現在は各部署が必要としているものしかデータ取得できていない。しかし業務は部署を跨ぐ場合もある。その際、部署によっては足りないもしくは不要なデータをとっている場合がある。部分最適、全体不適の罠だ。それを回避していく議論だ。

また、今後はセンシングロボットなどを使いデータを取得していく場面が多くなることが見込まれる。ドローンなどで機械的に取得するものは、データ項目が決まってくるため、それらをどういう風にサーバーに格納していくか決める必要がある。これらも検討すべき課題だ。

クレンジングしたデータは、より正確になりグラフとして可視化しやすくなり、かつ分析しやすくなる。実証試験では構造物の諸元データや過去の点検データから今後劣化する可能性が高い部位を抽出し、劣化予測や健全度の可視化による補修計画策定の省力化に寄与することが分かった。単純にグラフ化するのではなく、次の行動に移せるようなグラフにするにはどうすればいいか、実際にヒヤリングを現場で行い、現場が必要としているグラフを複数作成して、現場に確認を取った。

実際には部門業務ごとに管理指標がある。上級管理者、管理者や現場など人や立場によっても、見る視点が異なる。そうした各立場の視点と管理指標に基づいて、必要な情報の可視化を共通認識のもとで行い、業務で健全度評価などを判断していく際の根拠資料や説明資料にしていくデータや表として活用する。

最終的には、今回抽出したデータだけでなく、膨大な過去の点検データを有効のデータとするためのクレンジングを実施し、そのデータを社内システムに取込み、健全度を評価する。ただしその際は、「全て機械的に篩い分けていくのではなく、過去の技術的ノウハウを考慮して、人の視点も借り、それを徐々に機械学習していくことによって機械化の範囲を増やしていくことが重要」(ベイシスコンサルティング)としている。

そうした点を踏まえながら、今後2~3年かけて構造物の劣化予測のシステム基盤の構築を図っていく方針だ。