施工品質のムラも無くし、密着力も向上

川金コアテックが自動溶射ロボットを導入 作業効率を従来比2倍に

川金コアテックは、札幌工場(北海道北広島市)に自動溶射ロボットを導入した。支承のベースプレートなど平滑な部材が対象。従来人力では、1人7~10平方㍍/日(ほぼ2㍍真角のベースプレート1枚の裏表に相当)だった作業効率を2倍以上の15~20平方㍍/日に向上させた。人力では手が届かないため、部材の幅が2㍍以上あると部材中央部の溶射が困難となるが、溶射ロボットを導入することでその問題も解消される。線材の吐出距離や施工スピードを一定に保つことができるため、人力施工に比べて材料ロスがほとんどなく、防食品質の向上も図ることができる。手動の場合の密着力は、6~7N/平方㍉だが、ロボットは9~10 N/平方㍉となる。密着力の規格値は4.5 N/平方㍉以上であるため、規格値の倍の付着力を確保することが可能だ。

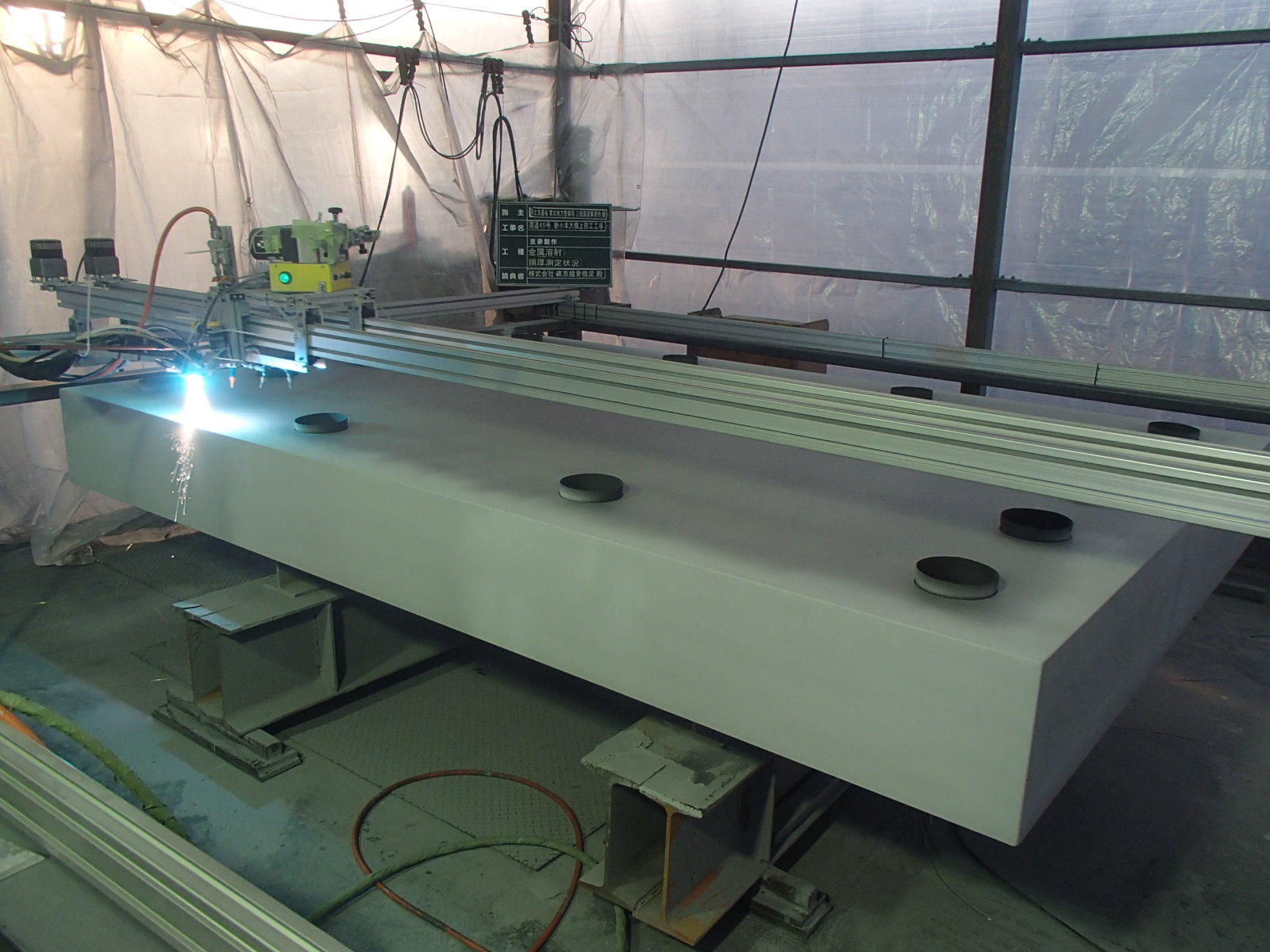

自動溶射ロボットは単管レールを両側に配置し、その上に吐出機械を設置したビームを組み両側で把持する構造(写真)。

レールに沿って動きながら、ビーム上を左右に移動することで対象を溶射

これがレールに沿って動きながら、ビーム上を左右に移動することで対象を溶射していく。膜厚はビーム上を移動する速度を変えることで調整可能。レールの間隔を広げることでより多くの鋼材(支承ベースプレート)を一挙に溶射できる。加えて溶射機械移動の往復速度(即ち膜厚管理)、施工時間を入力するだけで施工できるため、近い将来は「人間が退社する際、必要な数値を入力して、朝出社すれば出来上がっている」(新名裕・構造機材本部市場開発部長)完全自動化により人件費を大幅に縮減することを計画している。

溶射施工を完了したベースプレート

同社はアルミニウム・マグネシウム合金を、プラズマアーク溶射手法により母材に吹き付けて防食する金属溶射工法「TAPS工法」を施工した防食性能の高い支承を展開しており、今回の自動溶射ロボットの導入により、品質およびコスト面の競争力をさらに向上させ、適用拡大を図っていく方針。すでに同ロボットを使用した支承案件として、東北地整の三陸国道事務所が発注し、東京鐵骨橋梁が製作している新小本大橋上部工工事の支承ベースプレートを施工している。