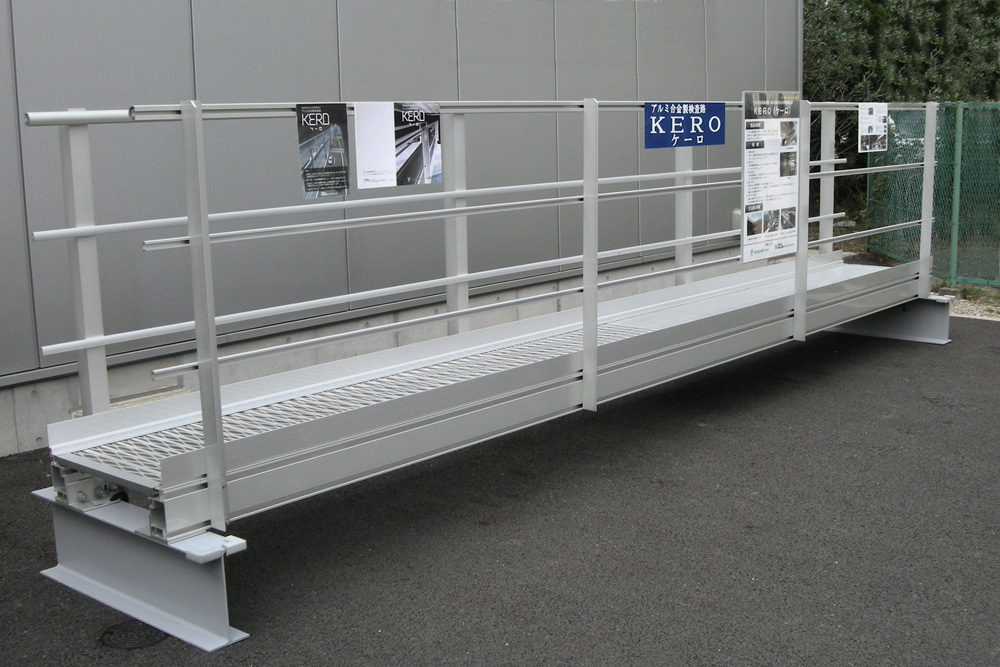

検査路は腐食対策としてアルミ製「KERO」を採用

NEXCO中日本 西湘大橋塗替で循環式エコクリーンブラスト工法を採用

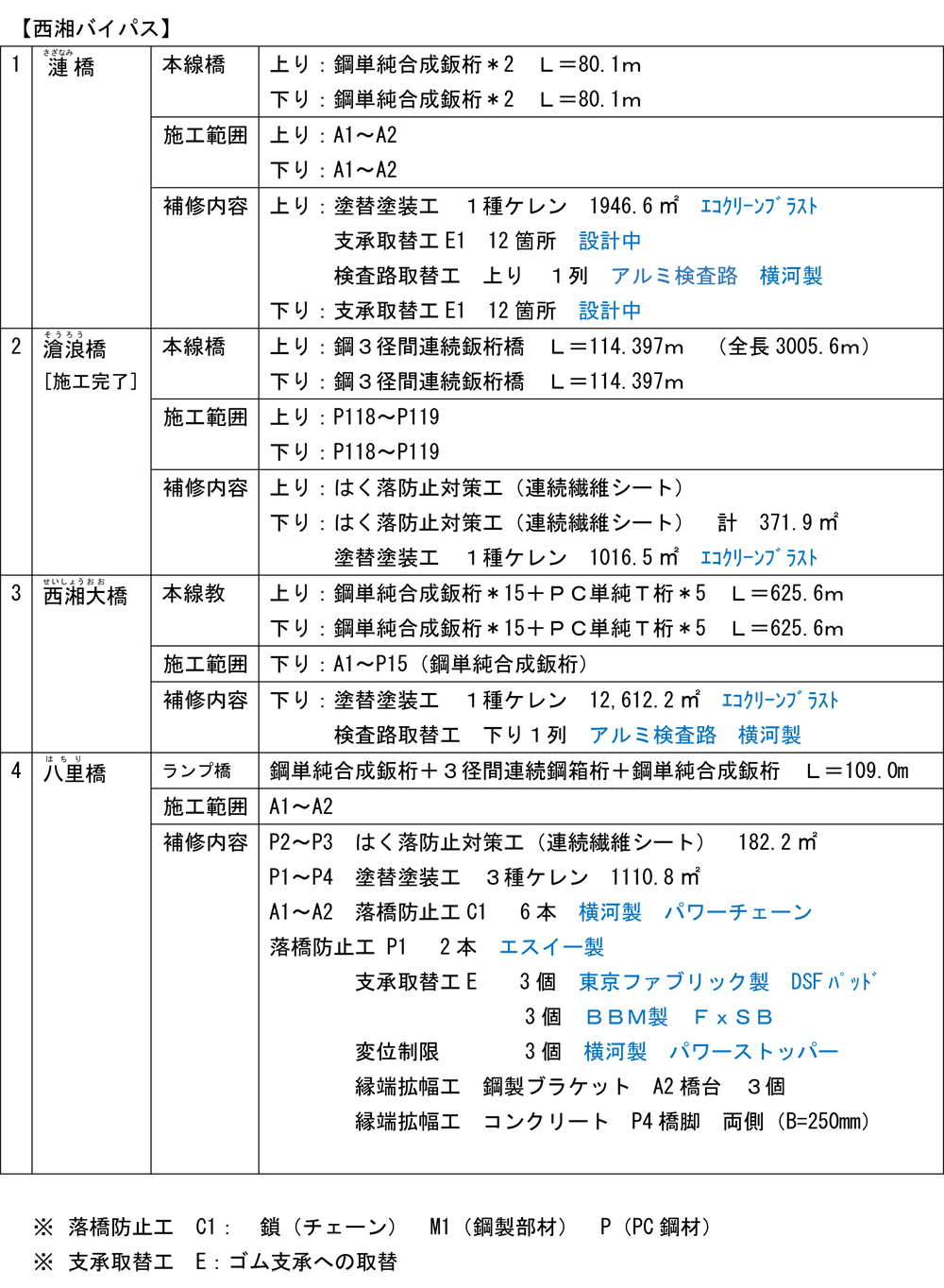

中日本高速道路東京支社小田原保全・サービスセンターが管理する西湘バイパスおよび小田原厚木道路で、供用後40年以上が経過した橋梁群を補修する工事が行われている。主な工種は鋼橋の塗替え、コンクリートの剥落防止工、支承交換、落橋防止装置の取付、検査路交換など。塗替えに関しては、既設塗膜が140μm/ℓの鉛成分を含有していることや、既設のプライマーに無機ジンクリッチを採用している可能性が高いことから、安全性と施工効率 に配慮して循環式エコクリーンブラストを採用している。また、検査路は特に西湘バイパスについては離岸距離が殆どなく既設の腐食が激しいことから、新たにアルミ製の検査路(「KERO」)に取り替える予定だ。今回はその中で最大の面積を塗替える西湘大橋の現場を取材した。(井手迫瑞樹)

5橋18,500平方㍍を塗り替え

県道以上の交差部の剥落防止工も施工

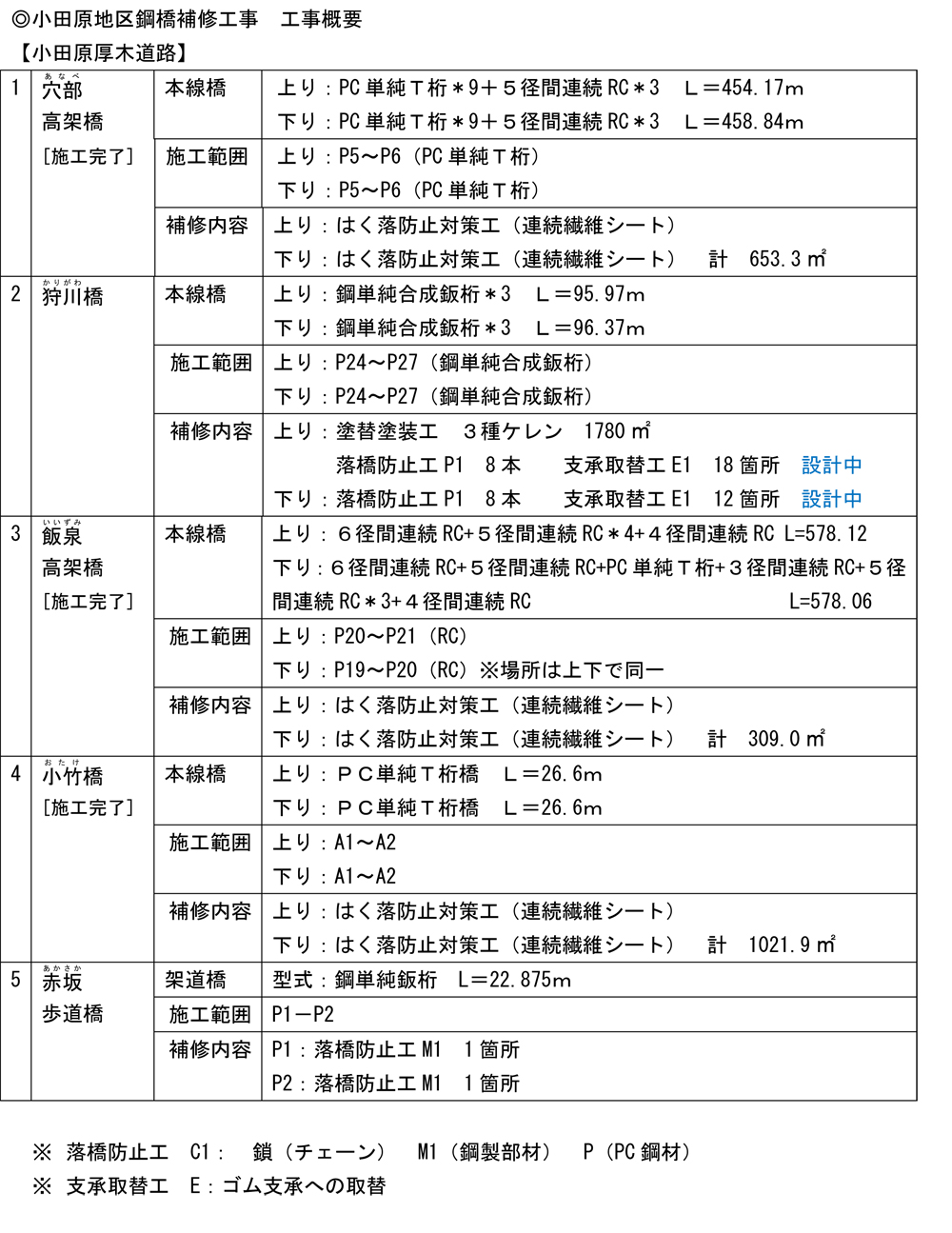

今回の工事対象橋梁は、西湘バイパスでは、西湘大橋のほか漣橋(80㍍)、滄浪橋(3,005.6㍍)の一部、八里ランプ橋(109㍍)、小田原厚木道路では、飯泉高架橋(578㍍)と狩川橋(96㍍)、穴部高架橋(454㍍)、赤坂歩道橋(22.875㍍)、小竹橋(26.6㍍)。塗り替えは漣橋のみ上り線他はいずれも下り線 (海岸側)で漣橋(80.1㍍)、滄浪橋(全長は3005.6㍍だが、今回は一部の3径間連続鈑桁のうち1径間分34.9㍍のみ)、西湘大橋(同橋が12,612平方㍍と大部分を占める)、八里ランプ橋、狩川橋の5橋18,500平方㍍を施工する。また、主に県道以上の交差道路部の剥落防止対策を行う。対象橋は小竹橋、飯泉高架橋、穴部高架橋、滄浪橋、八里橋で合計2,500平方㍍をビニロンメッシュシート貼り付けタイプにより施工している。

今回の工事対象橋梁は、西湘バイパスでは、西湘大橋のほか漣橋(80㍍)、滄浪橋(3,005.6㍍)の一部、八里ランプ橋(109㍍)、小田原厚木道路では、飯泉高架橋(578㍍)と狩川橋(96㍍)、穴部高架橋(454㍍)、赤坂歩道橋(22.875㍍)、小竹橋(26.6㍍)。塗り替えは漣橋のみ上り線他はいずれも下り線 (海岸側)で漣橋(80.1㍍)、滄浪橋(全長は3005.6㍍だが、今回は一部の3径間連続鈑桁のうち1径間分34.9㍍のみ)、西湘大橋(同橋が12,612平方㍍と大部分を占める)、八里ランプ橋、狩川橋の5橋18,500平方㍍を施工する。また、主に県道以上の交差道路部の剥落防止対策を行う。対象橋は小竹橋、飯泉高架橋、穴部高架橋、滄浪橋、八里橋で合計2,500平方㍍をビニロンメッシュシート貼り付けタイプにより施工している。

その他に落橋防止装置を28箇所、支承取替(鋼製支承→免震支承)を60基施工している。西湘バイパスの対象橋は、

八里ランプ橋が昭和45年11月、それ以外が昭和46年4月の供用。小田原厚木道路は一期線が昭和44年3月、二期線が昭和53年4月に供用されており、概ね40年前後経過している状況だ。

今回向かった現場である西湘大橋の上部工形式は橋長625.6㍍の鋼15径間単純合成3主鈑桁+PC単純T桁×5連。海岸に程近く、飛来塩分が多いことから、外桁の下フランジ上面や桁端部や地覆周りからの漏水により塗膜劣化や錆、腐食が生じている。中分側の上下の隙間や壁高欄の地覆周りなどからの漏水が顕著に生じているため、下り線側(海側)の鋼桁全長を塗り替える。同橋が最後に塗替えたのは平成6年1月で 、3種ケレンにより塗替えて20年以上間があいていた。塗替えに伴って、漏水が顕著な地覆部の隙間はウレタン系のシール材で埋めて処置する。西湘大橋を含む今回塗替える4橋以外の鋼橋は、前年度までに塗替えが必要な部分についてを完了している 。

桁の損傷状況。やはり下フランジ上面が顕著に発錆・腐食している

既存塗膜から140mg/ℓの鉛を検出

既設塗膜の膜厚は最大で1,000μm以上

西湘大橋は1種ケレンで塗り替える。PCBは未検出だが、鉛は前述の通り140mg/ℓを検出した。既設塗膜は、プライマーに無機ジンクリッチ、鉛錆び止め系塗料を使用している可能性が高く、最小で400~600μ、最大は1,000μ以上ある。これを剥がして、素地調整した上で、塗替える(c-3系 下塗が195μ(一般部:下塗第1層75μ 下塗第2層60μ 下塗第3層60μ 特殊部:下塗第1層75μ 下塗第2層60μ 下塗第3層300μ)、中塗30µ(特殊部は30µ)、上塗25µ(25µ))。

こうした既設塗膜の特徴、膜厚に対応するため、今回の現場では鉛の掻き落とし業務における安全対策や、ブラスト作業における産業廃棄物(既設鉛含有塗膜+研削材)を抑制できることから、循環式エコクリーンブラスト工法を採用している。「同一の研削材を使い続けるため、廃棄物は塗膜滓と少量の研削材だけで良く、通常のブラストと比べて最終的な産廃量を大幅に削減できる」(中日本高速道路)(※編注:実績では40~50分の1に産廃量を削減している)ことや、「塗膜剥離剤では無機ジンクリッチを剥がすことが難しいため、最終的にはブラストを使用する必要があり、素地調整などを考慮すれば最初から最後までブラストを使用した方が効率的」(横河ブリッジ)と判断した。(※編注:鉛対応安全設備を投入し労働安全衛生法を遵守している)

循環式エコクリーンブラスト工法を採用した

現場条件から車線規制した上、全て機材は桁上に置いた。

必要な機材は全て車載し、機動性を向上させた

5径間ずつ3工区に分けて施工

2回打ちし、丁寧にブラスト、2班12ノズルを投入

現場では全15径間を5径間ずつ3工区に分け、車載した循環式エコクリーンブラスト機ユニットにて施工した。施工手順は、先行ブラストを実施し、その後、塗膜の打ち残しや一度のブラストでは除去しきれない(腐食の激しかった場所)塩分濃度が高い部分をチェックし、残存塩分濃度が高い部分に関しては、水洗いを実施し残存塩分を除去する工夫を施し、打ち残し部分と一緒に2度目のブラスト作業を行っている。2回目のブラストを行った後は、4時間以内に塗装工程へと移行した。ブラストに必要な大型機材は、通常桁下に置くことが多いが、今回は「出水期にあたる時期の施工のため河川近くに置くことはできない」(中日本高速道路)。そのため、毎日橋面上の規制及び必要機材を搭載した車両の配置から始める必要があり、「これに前後1~1時間半の時間を要した」(横河ブリッジ)。また、雨天時は一般通行車両の安全確保から規制は行わないため原則中止としており、稼働率は約5割となった。そうした状態を挽回するため、通常は1班2ノズルの所を、パーティー数を増やして1班6ノズル 体制で2班投入し、1班当たり1日平均100平方㍍施工する体制を組み上げて対応した。その結果、現在までにほぼ塗替え工は完了している。こうした体制を組める一員としては、循環式エコクリーンブラストの特性も貢献している。機材を全て車載しているため機動性が高いことや研削材の回収が少量のため、ブラスト完了後の明け渡しへの工程が短いことなどから同工法が採用された。

1班6ノズル体制で2班、計12ノズルを投入した

また、「仮に従来工法を採用した場合は、産業廃棄物の量が約500㌧程度発生する事が予想されるため、その500㌧もの研削材の持ち込みと産業廃棄物運搬車両に関わる大型車両の規制内への出入りの増加に伴い危険度が増す可能性があります。しかし、循環式エコクリーンブラスト工法では、決められた研削材を現場とブラスト機にて循環させるため、研削材と産業廃棄物運搬車両の出入りを大幅に減少させることも可能となる。従って、運搬等に関わる安全性においても著しく向上するといえると考えています」(一次下請のヤマダインフラテクノス)としている。

最小クリアランスは5,60㌢の狭小空間内での施工も

安全対策、環境対策は万全の体制

さて、現場に記者も入ったが、非常に狭い。桁下に酒匂川があることから、HWL(ハイウォーターレベル)と桁間のクリアランスが低く、足場高が制限される。一部では下フランジから足場までの高さが5、60㌢ほどしかなく、半ば仰向け状態になってのブラスト施工や塗装施工を余儀なくされる個所もあり、作業員の苦労が窺えた。また、有害物を含む塗膜のため。当然のことながら足場内は完全密閉状態であり、なおかつ作業者はタイベックスーツやマスクなどで全身を覆っている。従って暑い。記者は秋の10月23日に取材したが夏場は、想像を絶する暑さだっただろう。加えて海の近くであることから湿度も厳しかったはずだ。こうしたスーツやマスクの装着は作業員の安全~鉛を吸い込まないために~必須である。加えて外部へ塗膜滓を漏出しないために、退出口にクリーンルームを設けており、風圧で塗膜滓を落としたうえで、マスクやタイベックスーツをそこで脱ぐように義務付けている。

元請の横河ブリッジも「作業員の健康には非常に留意した」と 話している。具体的には、朝礼時の体調チェック及び作業休憩時の水分チェックを実施し、緊急時の休憩場所として、エンジンをかけた救護車を1台配置している。

同橋では、腐食が激しい検査路も取り替える方針で、具体的にはアルミ製検査路「KERO」に交換する予定。

アルミ製検査路「KERO」

元請は横河ブリッジ。主な一次下請はブラストがヤマダインフラテクノス、塗装が磯部塗装。足場が大設工業(使用足場は「SKパネル」)、工事総額は税込約12億円。工期は2015年8月25日~2017年10月12日まで。