床版上面の被り厚確保および防水性・耐力を向上

首都高速1号上野線で初めてPCM舗装による床版補強を採用

既設床版上面に浸透防水材を塗布

その上にPCM舗装とアスファルト塗膜系防水層による3重防水で床版を保護

当現場では既設床版に貫通ひび割れが存在している場所が多いことから、舗装切削機とブラスト工法によって露出した床版にエポキシ樹脂系浸透防水材(ニチレキ『マルチプライマー』)を浸透させることでひび割れを補修する。次に高性能エポキシ樹脂系接着剤(NIPPO『スマートボンド』)を塗布し、その上にPCM舗装を専用フィニッシャで敷き均す。さらにPCM舗装上面にタイヤ付着抑制型アスファルト塗膜系防水材(ニチレキ『フレッシュコート』)を塗布する。これで、既設床版は水や凍結防止剤といった腐食因子から完全に保護される。

ショットブラストの投射密度は80kg/㎡

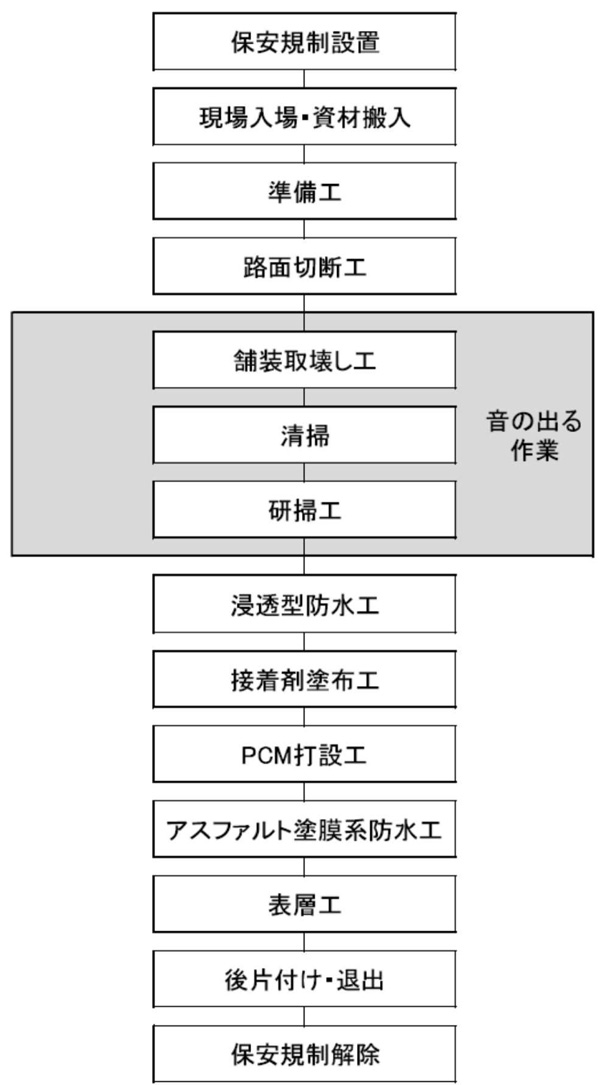

PCM舗装の実際の施工に立ち会うことができた。施工フローは左図の通りである。16時から2車線道路のうちの1車線に交通規制帯を設置しはじめ、17時から舗装切削機による既設舗装の除去を始める。これは、現場がオフィス街に位置しているため、舗装切削など騒音が生じる工種は一般企業の就業時間が終了する5時以降に開始するよう配慮しているためとのことである。切削機で剥ぎ取れなかった残存アスファルトは小型のバックホーやトラクターショベル、さらに小さなものや端部は人力で完全に除去していた。斫り作業中はガラが交通開放している車線に飛散しないよう養生板で養生している。その後、床版面をスイーパーで清掃してショットブラストによる研掃工程へと進む。研掃班(施工はフタミ)が手際よく床版上面の骨材表面を露出させていく。当時の床版は砕石ではなく玉石が使用されていることから、ショットブラスト機が通過するとその後ろには石のきれいな表面が露出していく。投射密度は80㌔㌘/平方㍍を採用している。研掃には60分程度も時間を要するため、本当はショットブラストを省略したいのだが、今のところ省略しても既設床版とPCM舗装の付着力に問題が生じないかどうかの検証ができていないとのことであった。

PCM舗装の実際の施工に立ち会うことができた。施工フローは左図の通りである。16時から2車線道路のうちの1車線に交通規制帯を設置しはじめ、17時から舗装切削機による既設舗装の除去を始める。これは、現場がオフィス街に位置しているため、舗装切削など騒音が生じる工種は一般企業の就業時間が終了する5時以降に開始するよう配慮しているためとのことである。切削機で剥ぎ取れなかった残存アスファルトは小型のバックホーやトラクターショベル、さらに小さなものや端部は人力で完全に除去していた。斫り作業中はガラが交通開放している車線に飛散しないよう養生板で養生している。その後、床版面をスイーパーで清掃してショットブラストによる研掃工程へと進む。研掃班(施工はフタミ)が手際よく床版上面の骨材表面を露出させていく。当時の床版は砕石ではなく玉石が使用されていることから、ショットブラスト機が通過するとその後ろには石のきれいな表面が露出していく。投射密度は80㌔㌘/平方㍍を採用している。研掃には60分程度も時間を要するため、本当はショットブラストを省略したいのだが、今のところ省略しても既設床版とPCM舗装の付着力に問題が生じないかどうかの検証ができていないとのことであった。

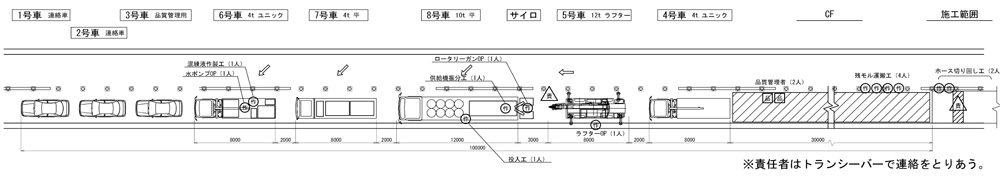

車両配置図(首都高速道路提供)

ショットブラストの施工

研掃後の表面/実測すると……

脆弱部はチッピングし取り除く

19時前には研掃作業が完了し、コーナー部をグラインダーで研掃していた。終了後は床版上面の温度上昇抑制と不純物付着防止のために防炎シートを設置していた

浸透防水で既設床版のひび割れを補修

4号珪砂を散布してPCM舗装との接着性を高める

浸透防水材の塗布は表面含水率が5%以下であることを高周波水分計で確認してから施工していた。作業にはローラーと刷毛が使われていた。塗布量は1平方㍍あたり350㌘である。塗布後、材料が硬化する前にPCM舗装との接着性を高めるために4号珪砂を表面に均一に散布し、それから1時間程度養生していた。

浸透性防水材の塗布

接着剤は床版上面全面に塗付

PCM舗装を既設床版に接着させる高性能エポキシ樹脂系接着剤「スマートボンド」は、浸透防水材が指で触って乾燥したことを確認してから塗布していた。

圧巻の粉体材料圧送と練り混ぜ、そして減速と供給

そしていよいよPCM舗装の敷き均しである。施工厚は舗装の基層50㍉+過去の舗装工事で削られてしまった床版のかぶり厚である。当現場では平均2㌢程度削られてしまっていた。PCM舗装の敷き均しはSFRC舗装と同様にスマートボンドの可使時間である60分以内に施工することが必要である。PCM舗装の粉体材料(セメント、砂、粒径5㍉のセラミック骨材など)はあらかじめプレミックスした上でトンパックの半分の大きさの袋に詰めて現地に運び、クレーンで吊り上げてロータリーガンへの材料分配装置に供給する。ロータリーガンは粉体材料を時速約200㌔の速度で圧送し、ノズル部分で高圧ポンプにより圧送されてきた液体材料(水やエマルション)と一気に混合されてモルタルとなり、ノズルの先で圧送されてきたビニロン短繊維が加えられてPCM舗装の材料となる。つまり全ての材料は路肩コンクリートや地覆上に吊るされた3本のホースのうちのいずれかを通って供給されている。粒径5㍉のセラミック骨材はホースの内壁に粉体が付着して閉塞が生じないよう配合されているものである。PCM舗装として必要なものではないが、本工法を成立させる重要な役割を担っている。PCM舗装の材料はそのままの勢いを維持した状態で減速装置に飛び込み、速度を徐々に落としていって、専用フィニッシャのスプレッダの前に供給される。

PCMの敷均し状況。乾式吹き付け材料を減速させ湿式PCMのように施工できる

材料分配装置/最大圧送距離は300㍍

粉体材料は水平距離で300㍍の圧送が可能であり、材料運搬の人力は不要である。また、粉体と液体と繊維の混練は従来モービル車で15分程度練り混ぜることが必要であったが、本工法ではノズル部分で一瞬にしてモルタルが練り上げてしまうため、時間のロスが無い。

PCM舗装の材料は樹脂モルタルの一種ではあるが、舗装材料として使用されるため、多少の勾配があっても平坦に敷き均しが出来なくてはならない。そのため、モルタルであるにもかかわらずそのスランプ値はSFRC舗装と同等になるよう配合されている。なお、現場視察をした時の設計スランプ値は9㌢であった。

隣の車線が交通開放された状態での施工となることから、ホース類は接続部に養生が施されており、破裂や飛散を防止していた。また、粉体材料ヤード周辺の路面は防炎シートで養生されており、ロータリーガンの近くには集塵機も配置されていた。

材料供給システムの配置が完了した後、まず高圧水ポンプにより混練水が送られ。混練水の導水が確認されたらロータリーガンによるプレミックス粉体と繊維の圧送を開始する。プレミックス粉体と混練水が瞬時に混合される内径40㍉のノズル内で、水はノズルの内縁部に円状に設けられている無数の小さな穴から時速200㌔の速度で圧送されてくるプレミックス粉体の流れと逆向きに噴射される。超高速で激しく衝突した粉体と液体はさらにノズル内でタコと呼ばれるゴム((混練助勢装置)【特許第3563385号】)によって激しく叩かれてモルタルになる(写真参照)。その後、繊維供給装置によって圧送されてきた繊維が加えられる。

ノズル内部には水噴射用の孔が無数に設けられている/タコ(混練助勢装置)【特許第3563385号】

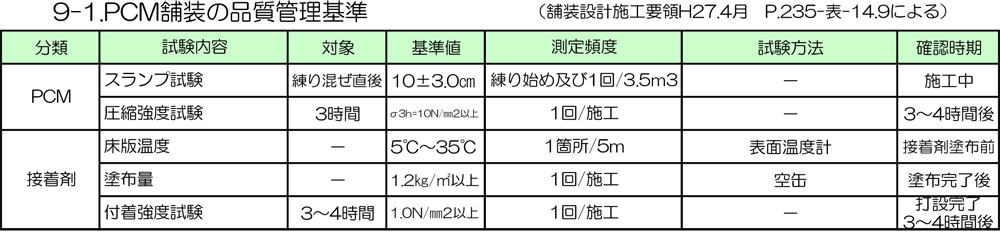

PCM舗装の品質管理基準(首都高速道路提供)

運搬と練り混ぜのためにホースの中を高速で飛んできた粉体材料は液体材料や繊維と混ぜ合わされてモルタルになった後も依然速度を維持していることから、これを床版上面に静かに平坦に敷き均すためには速度がゼロになるまで減速させることが必要である。この役割を担うのが減速機である。同装置の内部でPCM舗装の材料は回転しながら徐々に速度を落とし、減速機の上部からは圧送に用いた空気が排出され、下部からはPCM舗装の材料が排出させる仕組みになっている。

PCM舗装材料打設状況(首都高速道路提供)