約32万㎡の床版防水工を約6ヶ月という短期間で完了

首都圏中央連絡自動車道 幸手舗装工事における高性能床版防水工の施工

4.4 床版用接着材の施工

従来、床版用接着材はローラー刷毛で塗布していたが、施工能力の向上を図るために写真-7,8に示す散布機を導入した。散布機の施工能力は2,500平方㍍/日・10人/班(従来は1,000平方㍍/日・10人/班)となり、従来の2.5倍となった。

写真-7 床版用接着材の散布機 写真-8 散布機による施工状況

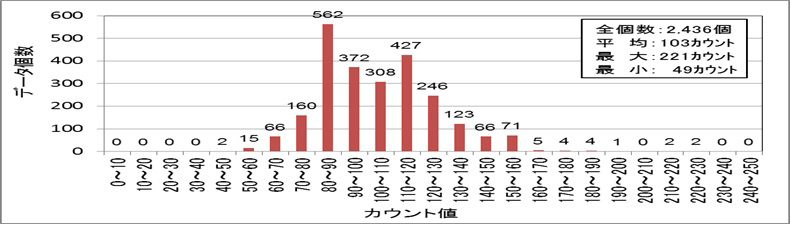

床版接着材の散布に際し、事前(施工当日の朝)に床版の水分量を電気抵抗式水分計で測定した。管理値はNEXCO構造物施工管理要領において「施工要領書の規格による」とされており、HQハイブレンAU工法の場合は「カウント値400以下」とである。

水分量の測定結果は図-6に示すとおりであった。現場が高架橋の新設のコンクリート床版であり、風が強い日が多かったため、水分量の平均値は103カウント、最大値でも221カウントとう結果が得られたと考えている。

図-6 カウント値(水分量)の測定結果

実施工は、散布機とローラー刷毛(仕上げ用)の併用で行った。この施工には10人/班×3班を導入し、1日あたり最大7,000平方㍍程度の施工を実現した。

4.5 防水材の施工

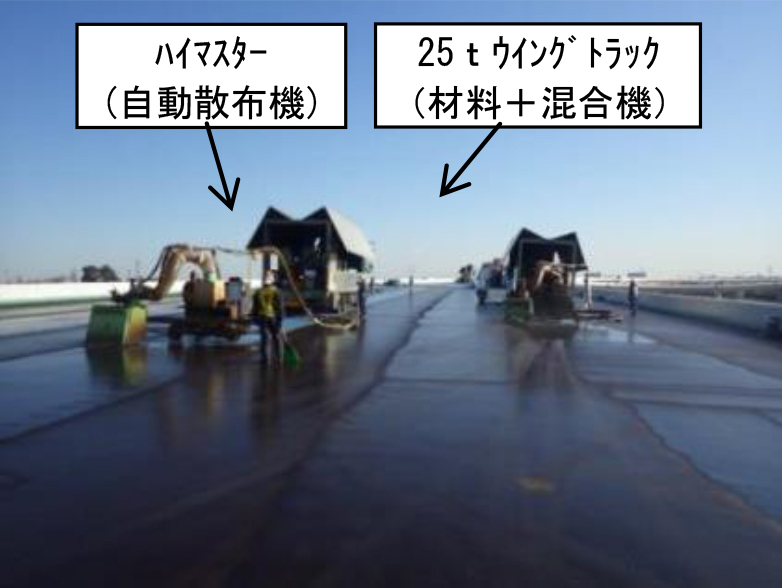

従来、防水材は人力で散布していたが、施工能力の向上を目的として、防水材の自動散布機「ハイマスター」を開発した(写真-9)。ハイマスターは、散布速度、散布量および散布幅員などが調節可能である。

この機械の開発に伴い、防水材の吐出装置も従来の約2倍の能力を有する高吐出型のものを導入した。また、防水材の主材と混合する硬化材は非常に粘度が高く、従来の200㍑ドラム缶での取り扱いでは加温作業などに手間と時間を要するため、加熱・攪拌装置付きの1,000㍑タンクを製作した。これらを組み合わせた編成とすることで、施工能力は2,000平方㍍/日・9人/班(従来は500平方㍍/日・9人/班)と従来の4倍となった。(写真-10)

実施工では、9人/班×5班(自動散布3班+人力散布2班)を導入し、1日当たり最大7,000平方㍍の施工を実現した。また、風の影響に対しては、施工時に自動散布機の散布フードの高さを調節するなどして対応した。

写真-9 防水材の自動散布機ハイマスター 写真-10 防水材散布の編成

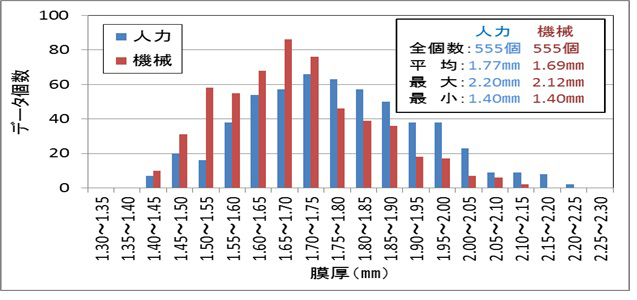

防水材の施工後に、膜厚を針入式膜厚計で測定した。管理値はNEXCO構造物施工管理要領で「施工要領書の規格による」と定められており、HQハイブレンAU工法の場合は「膜厚1.4㍉以上」である。膜厚の測定結果については、自動散布機の有効性を確認するため、過去の人力散布と自動散布機のデータを比較した。膜厚の測定結果は図-7に示すとおりであり、人力散布による膜厚の範囲1.40~2.20㍉(平均1.77㍉,標準偏差0.16)、自動散布機による膜厚の範囲1.40~2.12㍉(平均1.69㍉,標準偏差0.14)という結果であった。自動散布機による機械施工は、施工能力の向上だけでなく、より均一な施工ができる結果となった。

図-7 防水材の膜厚測定結果

4.6 舗装用接着剤の施工

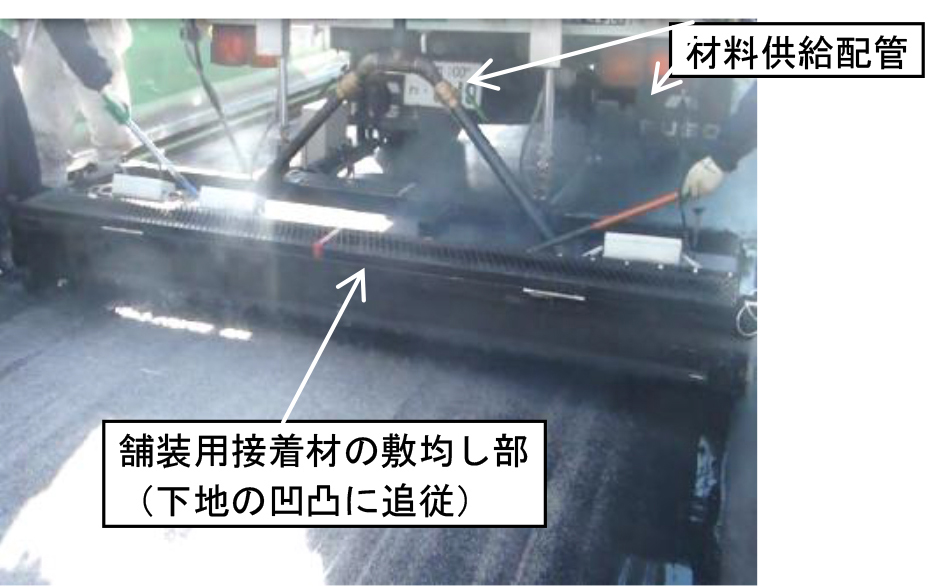

従来、舗装用接着材は、大刷毛を使用して人力により塗布していた。施工能力の向上を図るため、舗装用接着材の塗布機(写真-11,12)を開発した。この塗布機は、床版の凹凸に追従して舗装用接着材を一定の膜厚を保ちながら塗布できる構造とした。また、舗装用接着材の溶解は、アスファルト材料の局部劣化を抑制するために製作した1,000㍑の電気式溶解釜により行い、材料は工場(栃木県小山市)から加熱式アスファルトローリで温度管理された状態のものを供給することにした。

この体制をとることで、施工能力は6,000平方㍍/日・8人/班(大刷毛のみは2,000平方㍍/日・8人/班)と従来の3.0倍となった。

写真-11 舗装用接着材の塗布機 写真-12 塗布部

実施工は平成27年1月下旬までは従来工法により行っていたが、塗布機の開発完了以降は塗布機と人力塗布(端部)を併用して行った。この施工には、8人/班×2班(塗布機1班+人力塗布1班)を導入し、1日当たり最大8,000平方㍍の施工を実現した。

HQハイブレンAU工法では、舗装用接着剤の塗布後に付着防止砂を散布し、舗装用接着材が合材ダンプトラックや重機のタイヤに付着しない仕様としている。付着防止砂を散布した後にはタイヤローラで転圧を行っているが、特に冬場の人力塗布では、付着防止砂が舗装用接着材に固着しきれず、風雨により流されて端部に溜まり、この砂を人力で元に戻すという手間が生じていた。舗装用接着材の塗布機は、材料を塗布した直後に付着防止砂を散布できる構造としているため、砂の流出を大幅に減少させることができた。

4.7 当該工事の防水工施工実績

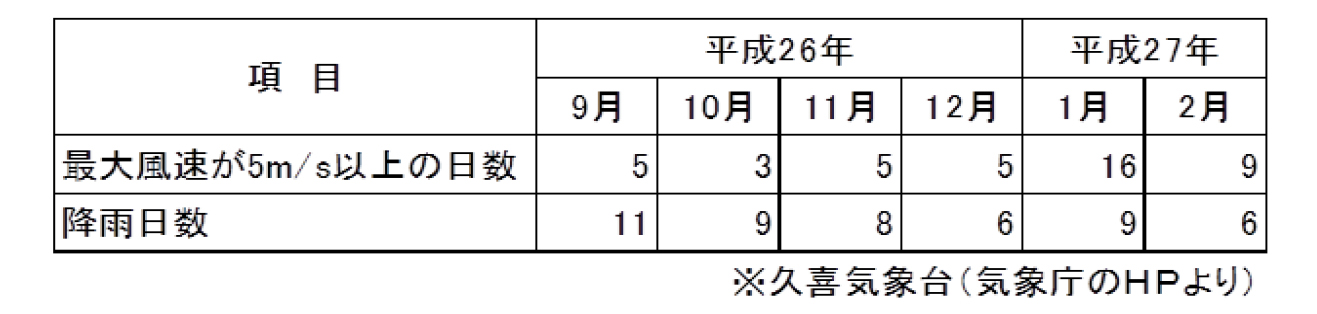

当該工事では、表-1に示すとおり各月で6~11日間の降雨と、施工終盤となる平成27年1月には5㍍/毎秒以上の強風日が16日間/月も発生したことにより、施工の進捗が大きく妨げられた。降雨に関しては、その翌日にも影響を与えるため、天気予報を注視してスポンジローラ-(写真-13)などにより水の除去作業を行い、降雨後の早期施工再開に向けて取り組んだ。

表―1 床版防水工施工時期の気象条件

写真-13 スポンジローラーによる水の除去状況

当初着手時期が諸条件(施工区間の引渡し遅延や床版コンクリートの不純物除去)により大幅に遅れたこと、予測していなかった高架橋上での強風による施工中断のため、床版防水工の各工程で施工班数の増加と4,000平方㍍/日以上の施工能力が必要となった。床版防水工における各工程の機械化(自動化)を果たしたが、要した日数および人数は以下のとおりとなった。

●延べ施工日数:88日(平均3,636㎡/日)

●延べ専門技術者数:1,063人(平均12.1人)延べ作業員数:7,503人(平均85.3人)

5.あとがき

当該工事における高性能床版防水の施工は、前述のとおり施工できない降雨や強風の日数が多く、施工期間の殆どが低温期(H26.11~H27.2)という厳しい環境条件下において、当初計画した施工工程内に無事完了することができた。これも、発注者・請負人・専門業者が一体となって、高性能床版防水工を効率的かつ確実に施工するための工夫・改善に取り組んだ結果であるが、まだまだ解決すべき課題も残されていると考える。当該工事の高性能床版防水工を通して得られた知見に基づき、今後の課題を取りまとめて以下に記す。

■ 床版用接着材の引張接着強度は1.2N/平方㍉以上と規定されているが、この規格を満足していても床板防水施工時の被膜養生剤の影響と推定される剥がれが発生した。従って、引張接着強度の規格だけによらない、床版下地処理判断基準を継続して検討・確立することが必要と考える。

■ 当該工事で使用した床版用接着材は、施工後に降雨があると追加塗布を実施しなくてはならない特性を有するため、施工能力を低下させる要因の一つとなっていた。従って、今後も継続して材料の改良を進め、気象条件等による影響が少ないものにすることが、施工の効率化・確実性の面から望まれる。

■ 当該現場に適用した施工機械を含め、施工システムの更なる改善を図り、施工の効率化や品質および出来形の向上を目指す必要がある。