合計341径間 PC-Rev工法などを採用して空隙部に再充填

Osaka Metro 地下鉄御堂筋線・中央線のグラウト充填不良対策が進捗

大阪市高速電気軌道(Osaka Metro)は、地下鉄御堂筋線および中央線の高架橋に存在するポストテンションPCT桁橋のグラウト充填不良対策を進めており、同種の橋梁は地下鉄御堂筋線(江坂駅~中津駅間)に55径間、地下鉄中央線(大阪港駅~阿波座駅間)に286径間、合計341径間ある。PC橋内のすべてのシース管を対象にグラウト充填状況について非破壊調査を主体とした調査にて行い、調査結果により充填不良が判明した箇所へはグラウト材の再注入を行う工事をおこなっている。その進捗状況と施工手法について取材した。(井手迫瑞樹)

該当桁例

進捗状況

Osaka MetroではPC橋について、国の定める規定等に準じ、2 年に 1 回の通常全般検査を行っているが、外観に大きな変状は発生しておらず、過去の変状の多くは、現場打ちコンクリート部の横桁や床版、高欄において、かぶり不足による剥落や鉄筋露出、ひび割れ等が生じている程度であった。そうした軽微な損傷に対しては、2006 年~2011 年にかけて、現場打ちコンクリート部及び主桁側面の横締部を対象に、通常の表面被覆ではなく、ガラスクロス入りの保護被覆材を塗布し、剥落対策を兼ねた予防保全対策を施工済みだ。

しかし、 道路橋等でグラウト材の充填不足が起因し、鋼材腐食による落橋や、PC横締め鋼棒の突出(コンクリート塊の落下)が発生していたことや、同社のPC桁橋も建設から 50 年以上経過しているとともに、PC鋼棒の腐食や断裂等は、外観からはその兆候を確認し難い場合が多いこともあり、同じような事象が発生する可能性があったため、2011年からグラウト充填調査、2014年からグラウト再注入工事をそれぞれ開始している。来年度(2020年度)内に全341径間の工事完了を目標にしており、現在までに調査は316径間(全体の約93%)、工事は251径間(全体の約74%)を完了している。

ちなみに大阪府内では、2011年に国道 423 号新御堂筋高架橋(当時、橋齢 45 年超)でPCT 桁の横締め PC 鋼棒がグラウト充填不足により突出した事例が生じた。管理する大阪府はすぐに該当する同種の橋梁 254 橋 1237 径間を緊急点検した結果、30 径間で鋼棒の頭の露出、22 径間でコンクリートの浮き、325 径間でひび割れや鉄筋露出が確認されたため、調査および鋼板や繊維シート(炭素繊維またはアラミド繊維)による補強を施工したという例がある。

調査手法

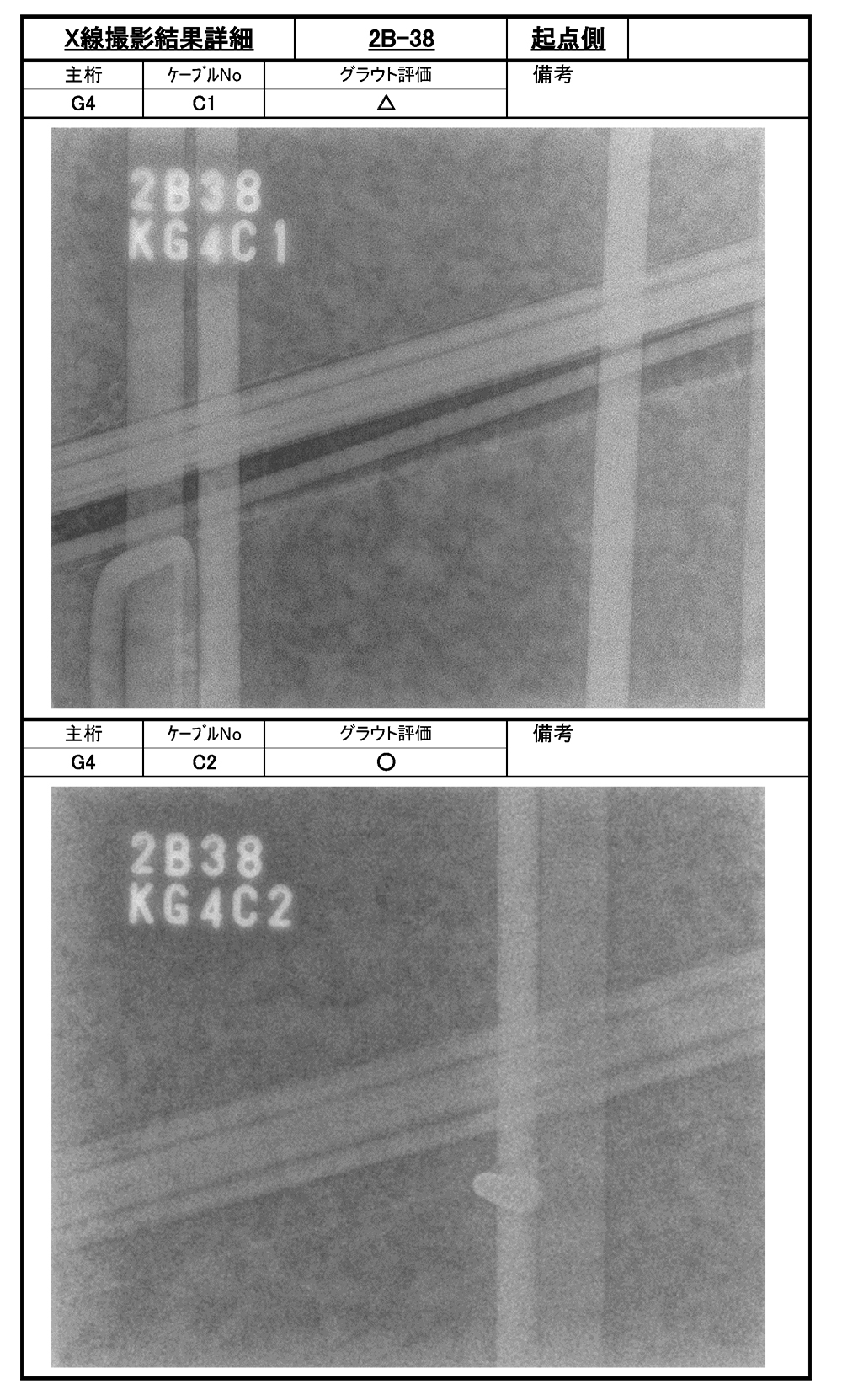

調査は、①X線透過法(右写真)、②衝撃弾性波法③直接削孔してCCDカメラを開孔部に挿入して調査する手法を用いている。部位別では、主桁上縁定着ケーブルは①、主桁端部定着ケーブルは③、横桁ケーブル(橋脚上以外)は①、同(橋脚上)および床版ケーブルは②、をそれぞれ採用している。点検の結果、現在までに主桁ケーブルで約8%、横桁・床版ケーブルで約2%のケーブルにおいて充填不良が検出され、再注入工事を進めている。

調査は、①X線透過法(右写真)、②衝撃弾性波法③直接削孔してCCDカメラを開孔部に挿入して調査する手法を用いている。部位別では、主桁上縁定着ケーブルは①、主桁端部定着ケーブルは③、横桁ケーブル(橋脚上以外)は①、同(橋脚上)および床版ケーブルは②、をそれぞれ採用している。点検の結果、現在までに主桁ケーブルで約8%、横桁・床版ケーブルで約2%のケーブルにおいて充填不良が検出され、再注入工事を進めている。

施工手法(PC-Rev工法)

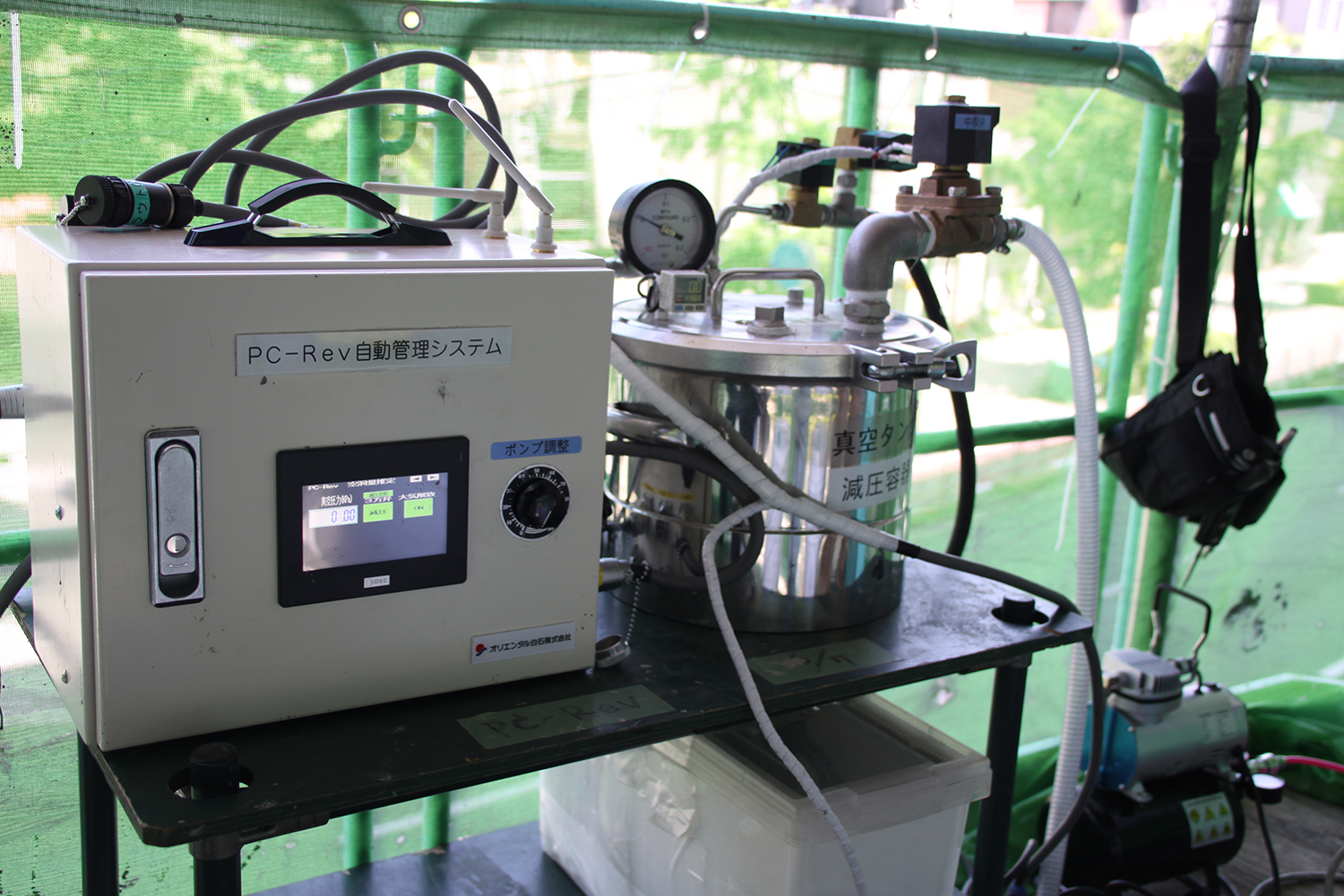

5月23日に取材した中央線朝潮橋駅付近の現場では、オリエンタル白石と中日本高速技術マーケティングが開発したPC-Rev工法による補修が行われていた。

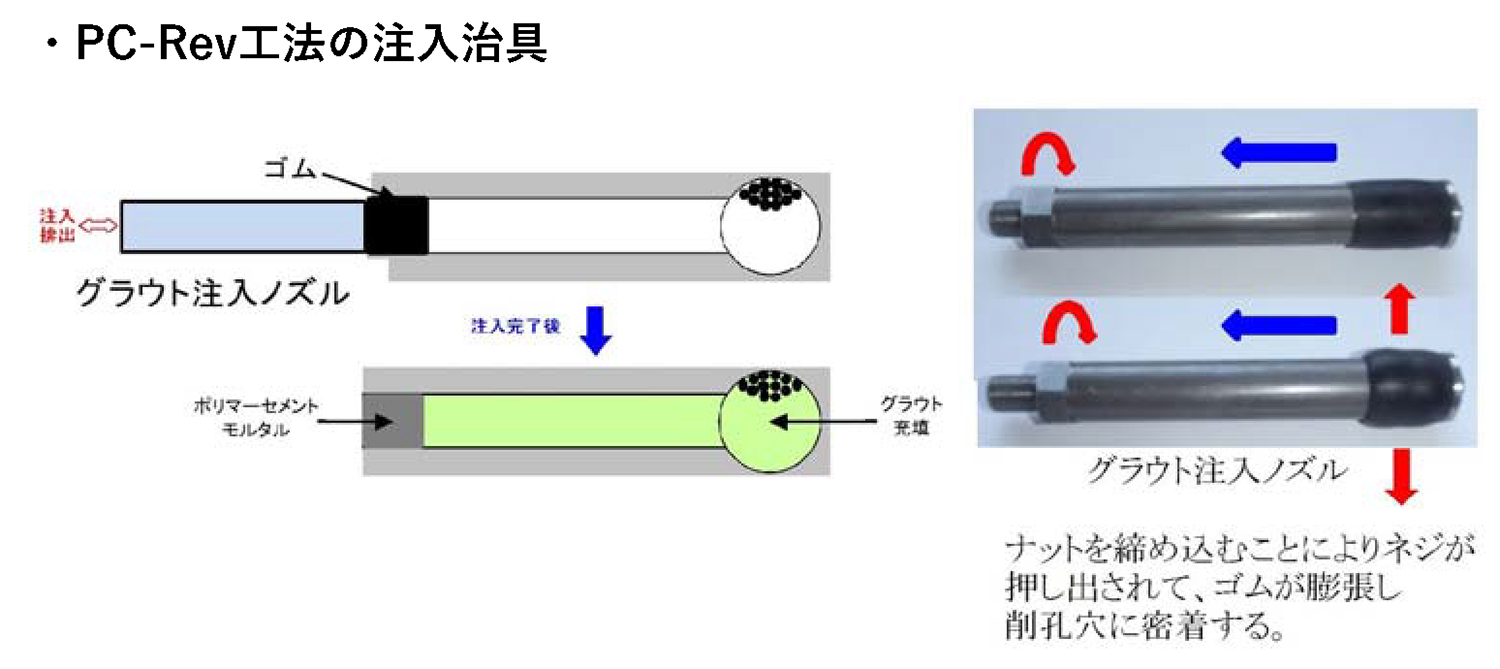

同工法は構造物の負荷低減(削孔径の極小化)、空洞量推定の高精度化、グラウト充填性およびPC鋼材防錆性能の向上を図り開発された再注入用グラウト、スネークポンプを用いた真空加圧切替式注入、を特長とする工法で、既に14件の実績を有しており、Osaka Metroでも147径間で採用されている。削孔径は僅かφ15.5mmであり、その孔を調査と注入に併用することができるため、「80mm程度の従来の削孔径に比べて既設構造物への影響を必要最小限に抑えられる」(Osaka Metro)。また、開発した専用のシース開削治具により削孔部の外周に沿って切り込み開削することが可能だ。

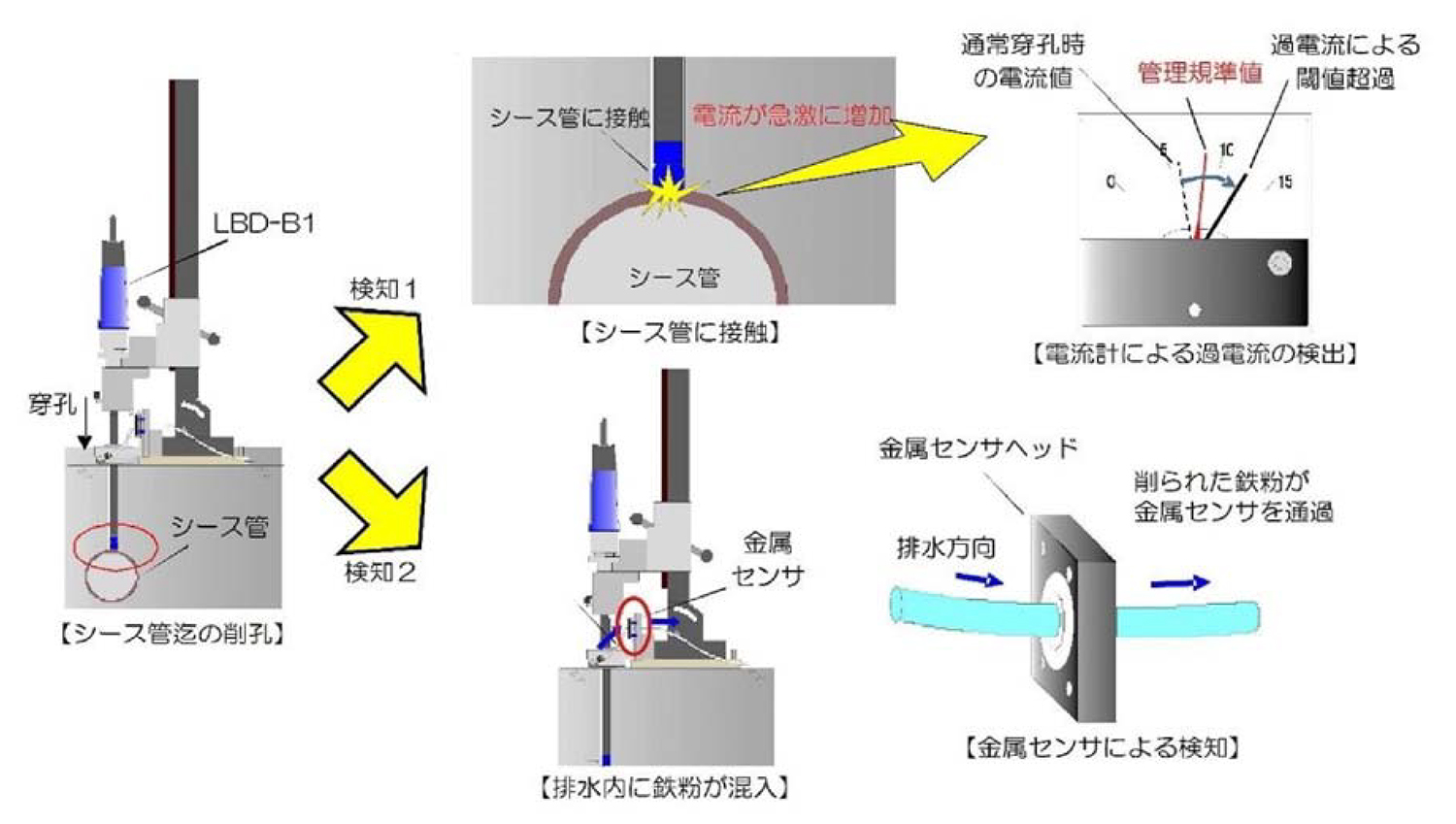

コンクリートの削孔にはティ・エス・プランニングが開発したロングビットドリルを改良したものを用いる。従来のロングビットドリルでもモーター負荷電流により鉄筋を検知する機能はあったが、ビットを改良し、なおかつ金属検知センサを新たに実装するなどしてPC-Rev工法仕様に改良して、より安全、確実に鋼材を傷付けることなくドリルを停止できるようにした。

事前にアテを付けているが、改めて電磁波レーダーで削孔部近くの鉄筋の有無を確認

バキュームしながら削孔しており切粉は飛ばない。また、手を放しても機械は落ちず施工性も優れている

削孔後はCCDカメラを入れて中のシース管を確かめる

◆電流検出センサ (検知1) 特殊ダイヤモンドビットを用いて、金属製のシース管接触時に駆動モーターの急激に増加する過電流を計測制御することでドリルを停止させ、削孔を安全に管理する。 ◆金属検知センサ (検知2) シースが腐食劣化していた場合、ビットの負荷抵抗が低くなる可能性がある。金属検知センサは、シースに接触した時に切削された鉄粉が,水循環装置の吸引時に、金属センサヘッドを通過することで検知し、ドリルを停止させる。

金属検知センサ

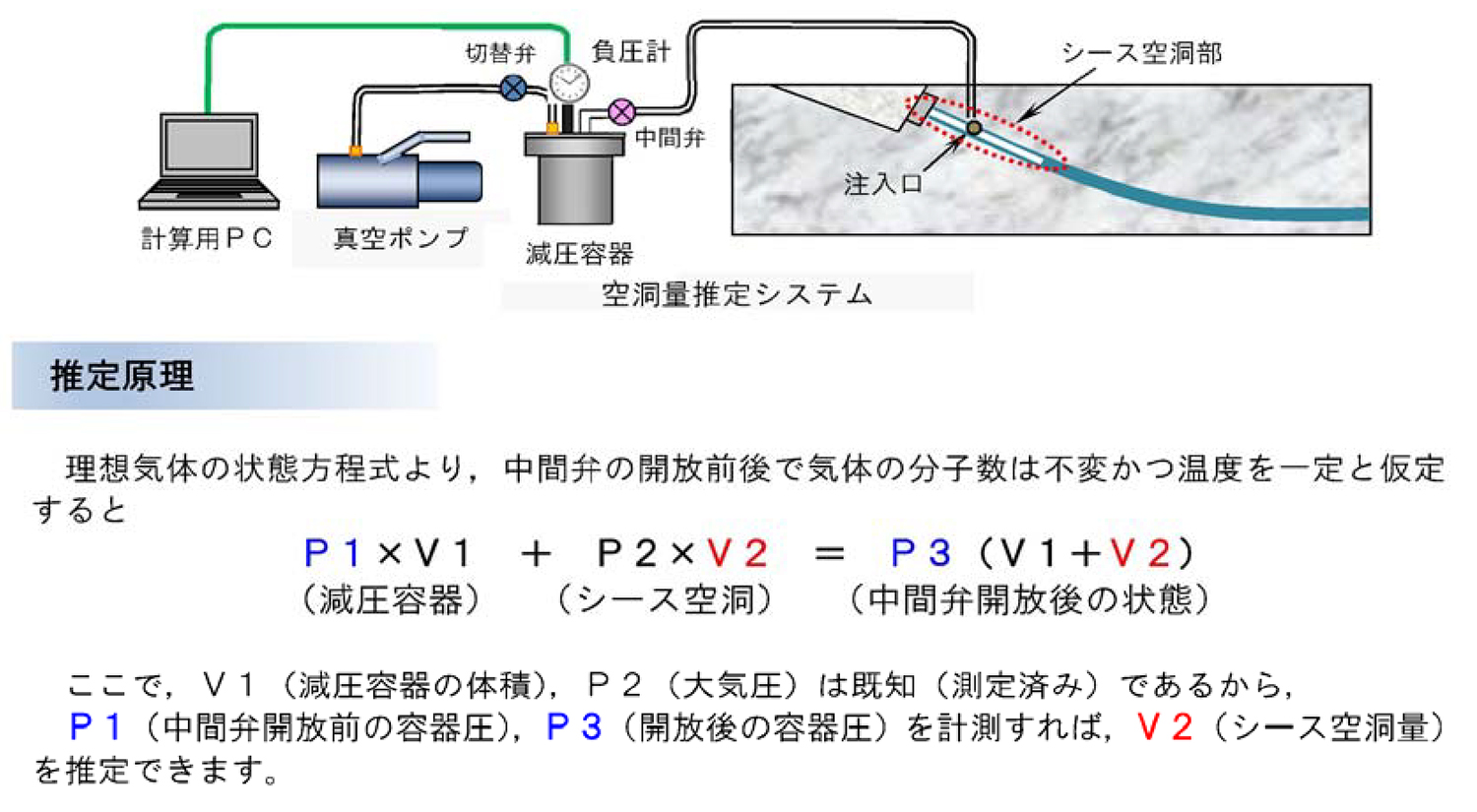

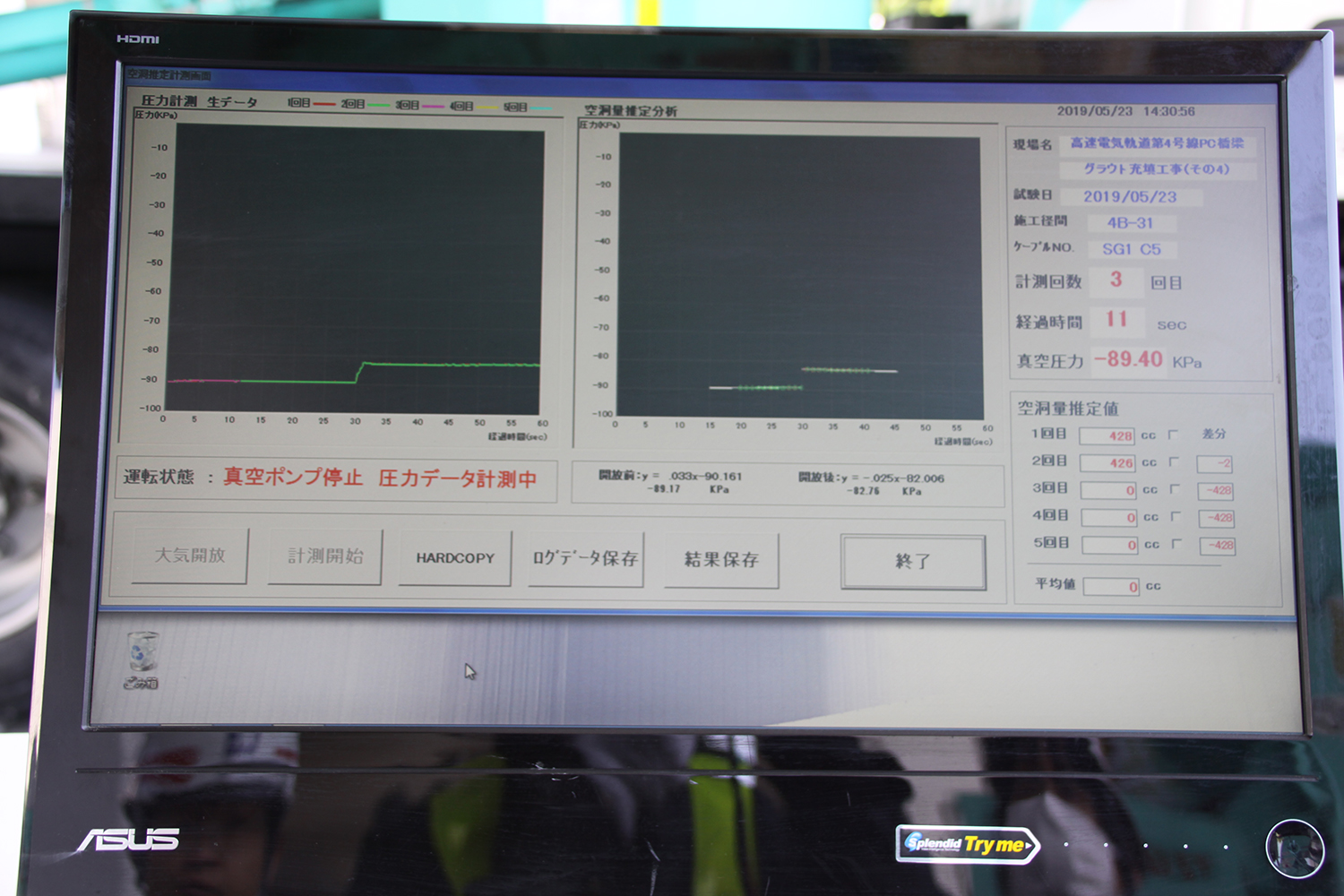

削孔後は専用のシース管開削治具で調査・注入孔をあけ、空洞量把握のフェーズに移る。空洞量把握は真空法によって行う。減圧した規準容器とシースをグラウトホースでつなぎ、真空化した容器に空洞内の空気を吸引し、圧力の変化を計測することで、空洞量を自動推定するものだ。従来は空洞部に極細ホースやピアノ線などを挿入し、その距離から容積を推定していたが、同手法に比べて正確性が飛躍的に向上した。計測は1箇所について3回行い、その計測値の平均で算出する。当日は2か所を計測し、それぞれ1,000cc強、450㏄強の空洞量を推定した。

専用のシース管開削治具で調査・注入孔をあける

治具の先端形状

開口部、シース内に空隙があることがわかる

定量的に判断するため真空法を使って空洞量を計測する

空洞量推定システムと推定原理

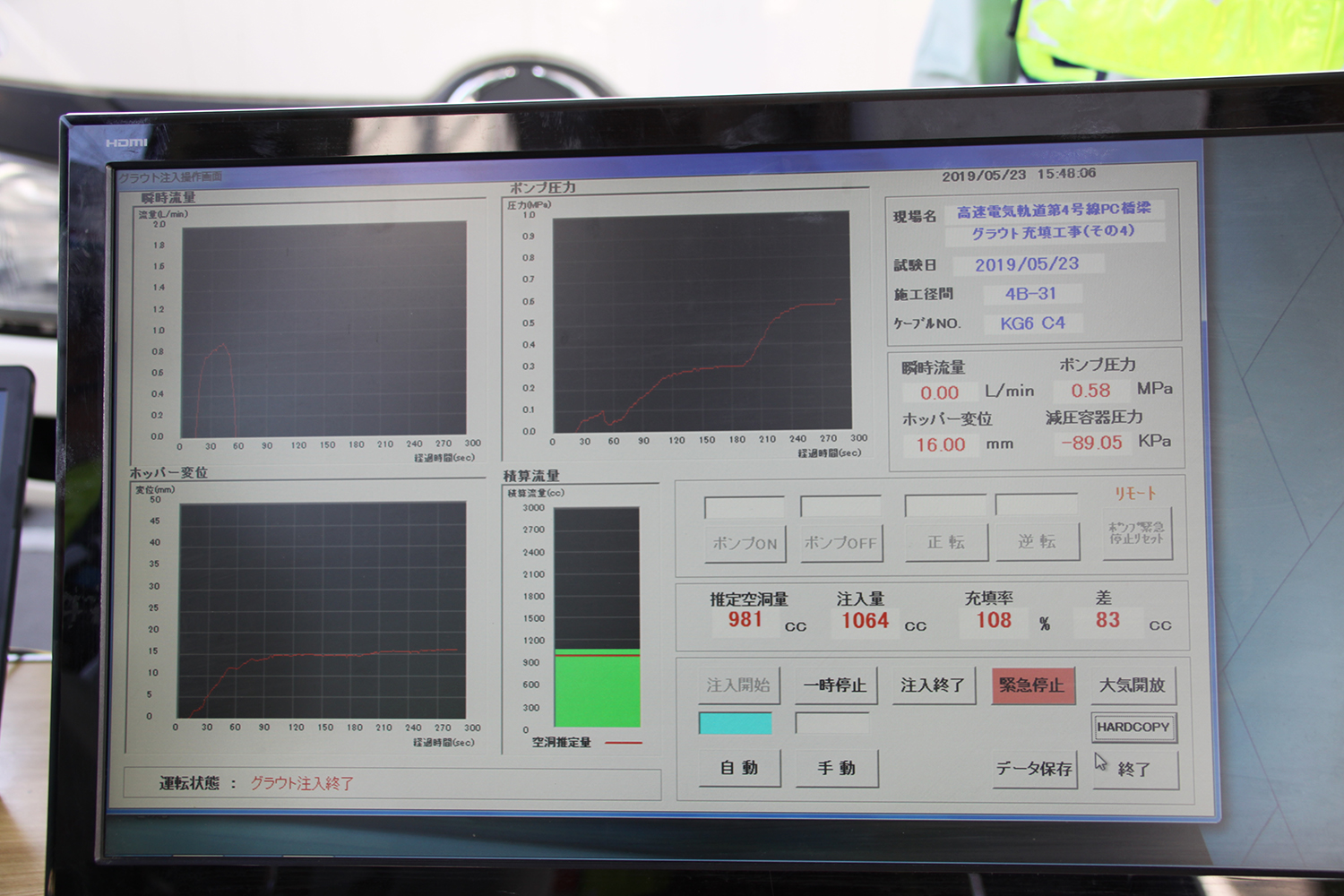

実際の計測画面

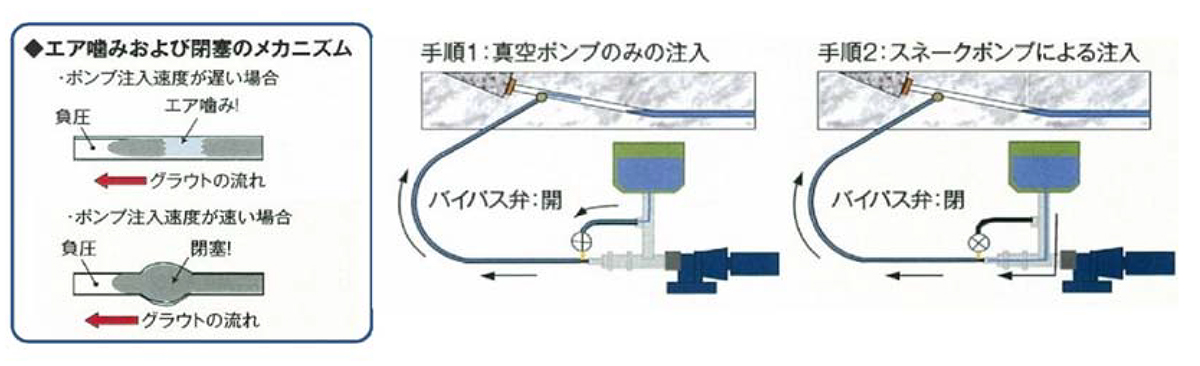

空洞量推定後は、桁下でグラウト材を製造する。グラウト材は粉体と水、混和剤からなりシース内への再注入に特化した無機系グラウト材で、φ3mmの狭い隙間に対しても充填できる能力を有する。練混ぜ量は1回に付き11リットル程度。同グラウト材を真空状態で吸引させた後、スネークポンプによる加圧に切り替え、最初0.3MPa、次いで0.6MPaまで圧力を上げて注入していく。グラウトの注入が止まった時点で、空洞内の充填が完了したとみなす。これらは桁下のパソコンで管理しながら、自動的に施工する。従来のような手動で注入を管理し、開口部からの漏出によって充填を定性的に判断するといった手法ではないため、これらも定量的かつ、効率的に施工することが可能だ。

グラウト材

グラウト再注入手順

慎重に確認しながら施工準備を進める/グラウトホースをグラウト材が上がっていく

注入状況を示す画面/注入後の養生

(2019年6月20日掲載)