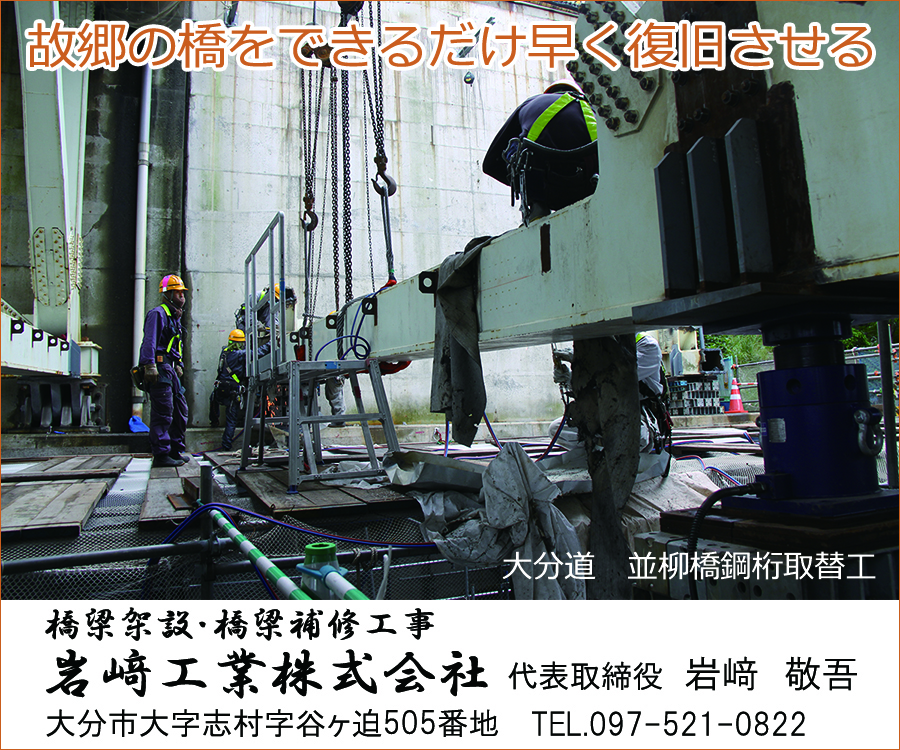

三井造船鉄構エンジニアリング(現:株式会社三井E&S鉄構エンジニアリング)が応急・本復旧とも製作・施工

NEXCO西日本九州支社 大分道・並柳橋の復旧工事の軌跡

本復旧・耐震補強ではレベル2地震動に対する耐震性能を確保

桁端部や床版の取替、橋脚の炭素繊維シート補強、免震支承化

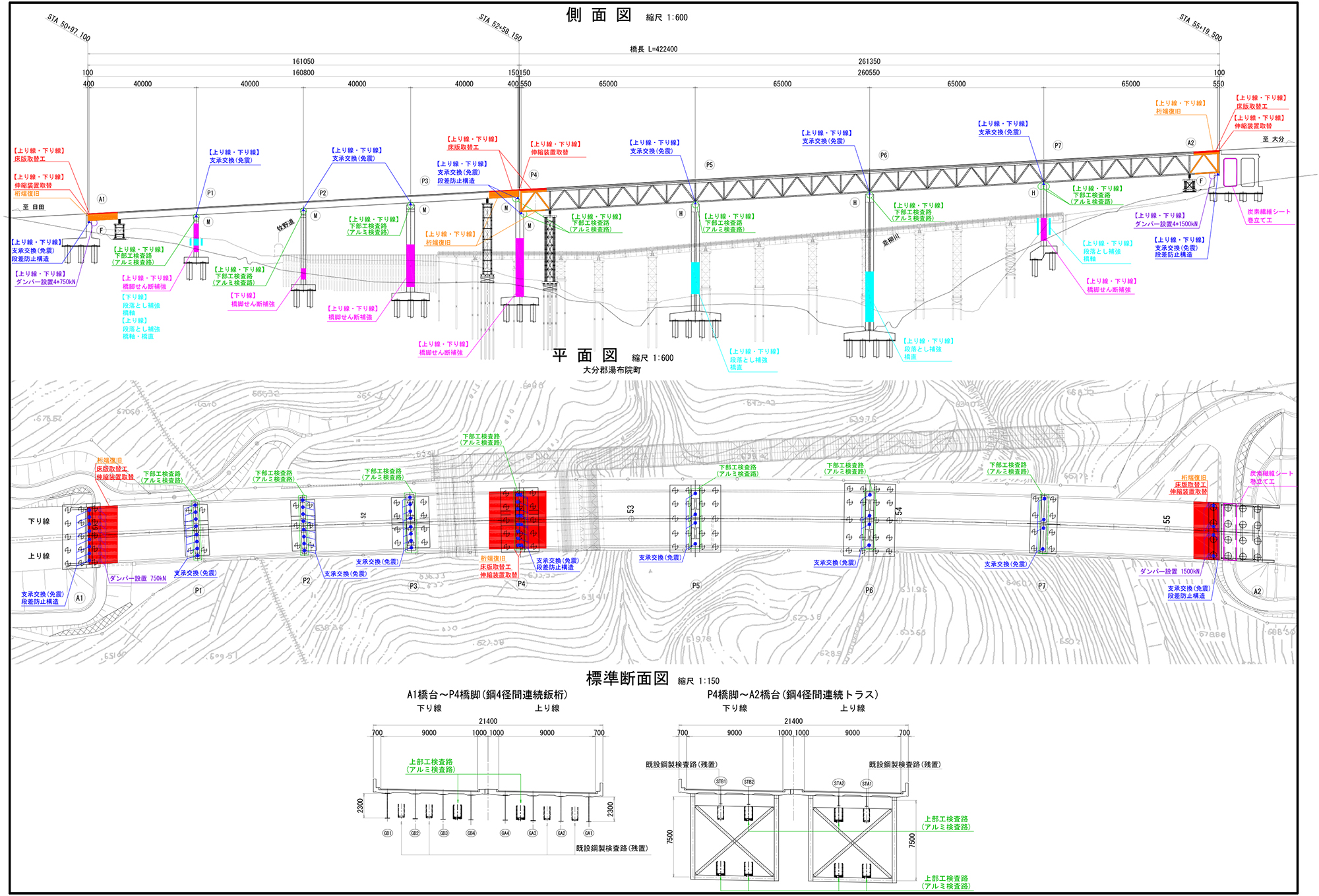

本復旧・耐震補強は、動的解析を行いながら弱点を探し、地震により被災した部材の取替・補強を行うとともに、レベル2地震動に対する耐震性能を確保した。具体的には損傷した桁端部付近の鋼部材および床版の取替(A1、P4、A2)を行うともに、耐震対策として全支承の免震支承への取替、橋脚の炭素繊維シートによる補強、制震ダンパーの設置、段差防止の設置、加えて上下線ともにアルミ製検査路(「KERO」)を設置する。検査路の設置延長は延べ2,200mに達する長さとなる。

本復旧・耐震補強概要図

巨大な仮設橋梁

RöRo工法とプレガーダー橋を採用

本復旧・耐震補強の現場に行って度肝を抜かれたのは仮設橋梁の長さと橋梁足場の面積の巨大さだ。

長い仮設橋梁 ヒロセ製のプレガーダー橋を採用している。支柱はRöRo工法を使用

工事用道路の延長は仮設橋梁(ヒロセ製「プレガーダー橋」)が230m、土工部は60m。「この仮桟橋が無ければ本復旧・耐震補強のための足場構築、部材搬入などの作業は進められない」(NEXCO西日本)というが……、それにしてもデカい。仮設橋は基礎杭をダウンザホールハンマーで打設して、その上にパイプ支柱式の橋脚(RöRo工法)を最大25mの高さ構築した。同工法は、パイプ支柱システム式支保工を用いており、地面でブロックに組み上げ、目的の位置に設置していく事が可能だ。そうした工程を経るため、高所作業が少なくなり安全かつ工期短縮につながる。また、支柱に足場が設けられている為、組み立て時の足場が不要となる。

工事用道路の延長は仮設橋梁(ヒロセ製「プレガーダー橋」)が230m、土工部は60m。「この仮桟橋が無ければ本復旧・耐震補強のための足場構築、部材搬入などの作業は進められない」(NEXCO西日本)というが……、それにしてもデカい。仮設橋は基礎杭をダウンザホールハンマーで打設して、その上にパイプ支柱式の橋脚(RöRo工法)を最大25mの高さ構築した。同工法は、パイプ支柱システム式支保工を用いており、地面でブロックに組み上げ、目的の位置に設置していく事が可能だ。そうした工程を経るため、高所作業が少なくなり安全かつ工期短縮につながる。また、支柱に足場が設けられている為、組み立て時の足場が不要となる。

径間長は20m飛ばし、極力基礎を少なくしている。

トラス部の足場はクイックデッキを採用

さらにトラス部の足場はクイックデッキを全面積(約5,200㎡)で採用した。「組立に要する工期が3分の1に短縮でき、クリアランスも大きく、吊チェーンピッチも最大5m飛ばせるなど安全かつ円滑に作業が行えることから採用した」(同)。コストは大きくかかったのではないか? と聞くと「交通混雑期には対面通行規制を解除する必要があることや、一日でも早い復旧を目指しており、工程短縮のために一定のコスト増加はやむを得ない」(同)という答え。さすがはNEXCOである。

ダウンザホールハンマーの施工状況/RöRo工法の施工状況

プレガーダー橋の施工状況/施工完了した仮設橋

クイックデッキの組み立て完了状況/トラス桁内部(右写真は井手迫瑞樹撮影)

桁端部を250~300mmずつ短くする必要

桁端部は1格点部(約11m程度)をまるごと切断して取替

さて、本復旧・耐震補強は平成24年道示を適用した。その際、固定・可動部の支承条件をそのままにして補強すると下部工や基礎工に大きな負担が懸かることから、支承を全て免震ゴム支承に交換(全60基)することにした。そうするとトラス橋端部および鈑桁端部に現在以上の遊間幅が必要になる。そのため、桁端部を約250~300mmずつ桁長を短くして、新しくmagebaジョイントを設置して対応した。桁端部は1格点部(約11m程度)をまるごと切断もしくは接合部のボルトおよび添接板を撤去し、新しく短く調整した桁に付け替えている。

橋脚は全体で2,693㎡補強

また制震ダンパー(油圧式)もA1側に750kN、A2側に1,500kNを配置している。上部工を免震化したことで下部工の補強を抑制することができた。それでもA1を除く全ての橋脚・橋台でせん断あるいは段落とし部補強を必要。P6では20mの高さに600g目付×5層の補強が必要となるなど、全体で2,693㎡を補強した。

橋脚の補強(左が200g目付、右が600g目付)

CFアンカーで端部を処理した

支承の交換前にジャッキアップ支点のための補剛材を取り付け

主に溶接で対応 完全溶け込み方式を採用

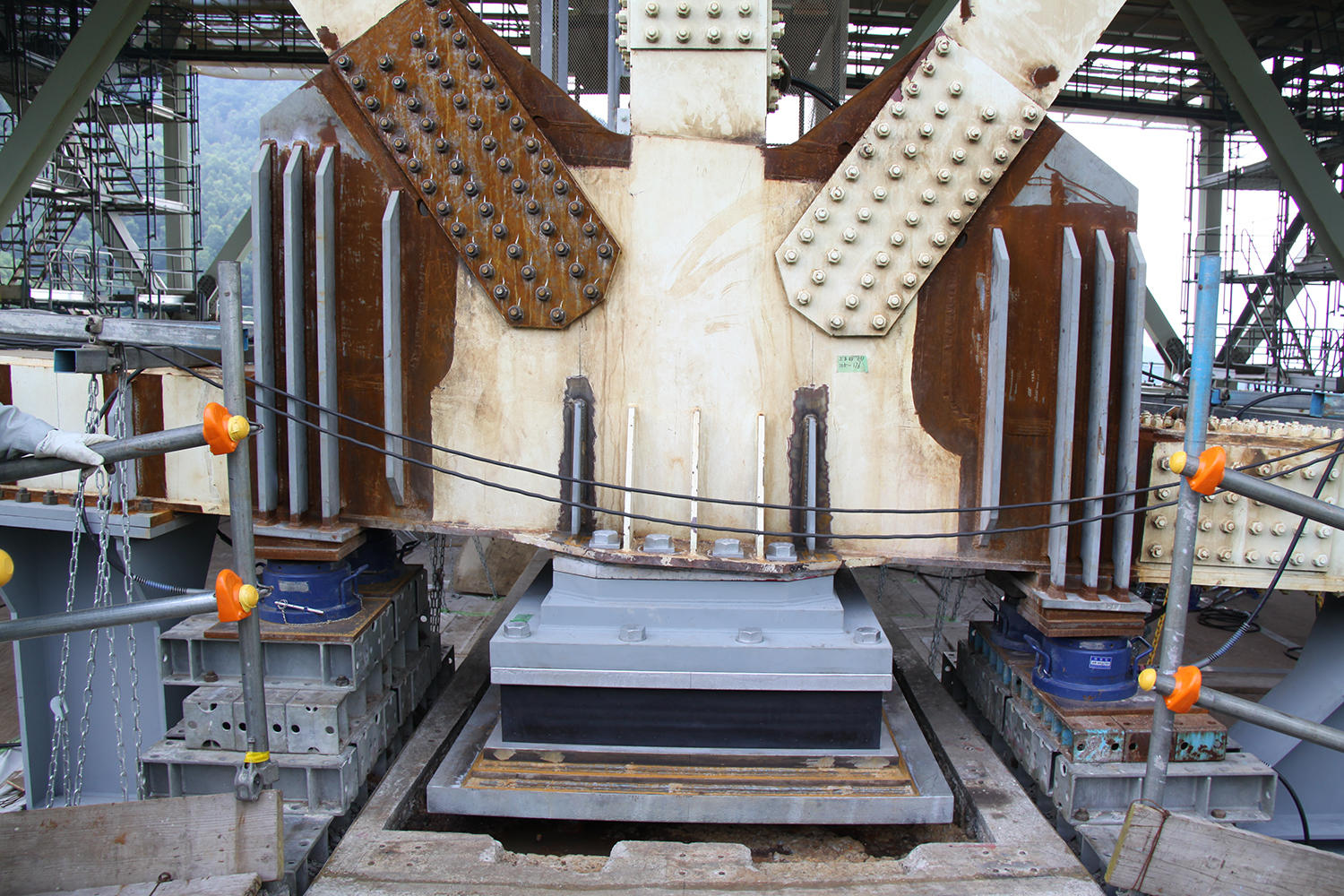

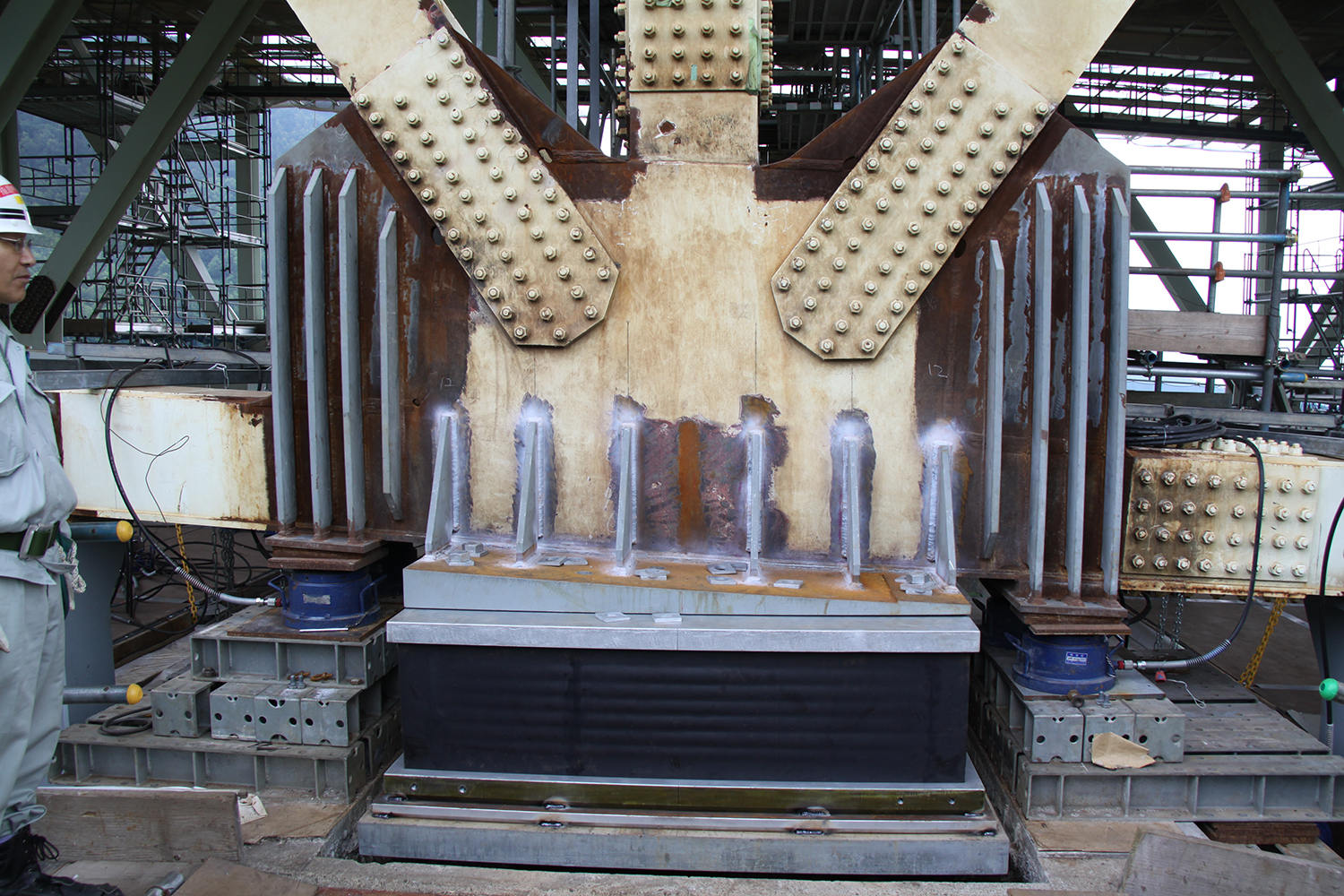

さて、支承は床版取替を必要としない中間橋脚部から交換を始めた。

本復旧・耐震補強では溶接に苦労した。取替する時のジャッキアップの補強を付けなくてはいけないが、この橋梁の場合、外にジャッキアップの支点が無ければ支承を出し入れすることができない。通常であればワンサイドボルトを用いて、鋼板で巻き立てたり、横梁をコンクリートで巻き立てたりするといったことが、過去になされたが、今回は溶接でここのガセットをそのまま溶接で広げて補剛材を設けてジャッキアップするという手法をとった。この補剛材はジャッキアップが終わった後も残置するため、構造体として一体になるような設計思想で作っており、溶接は全て完全溶け込み方式を採用している。

支承の撤去完了状況および据付状況(P5)

支承ジャッキアップ部の溶接状況および溶接完了状況

この支承部の複雑な形状(両写真とも井手迫瑞樹撮影)

上部の鋼板形状を勾配に合わせて製作していることが分かる(両写真とも井手迫瑞樹撮影)

普段施工しないような部位に溶接したため、細部まで確実に完全溶け込み溶接できるよう、設計、製作、溶接工および、検査担当者が一堂にそろって検討し、どのようにしたら完全溶け込み溶接を確実に施工できるのか、かなり深いやり取りを行い、現場でも試行錯誤しながら結果的にうまく施工することができた。

正確な寸法測定のため「VFORM」を使用

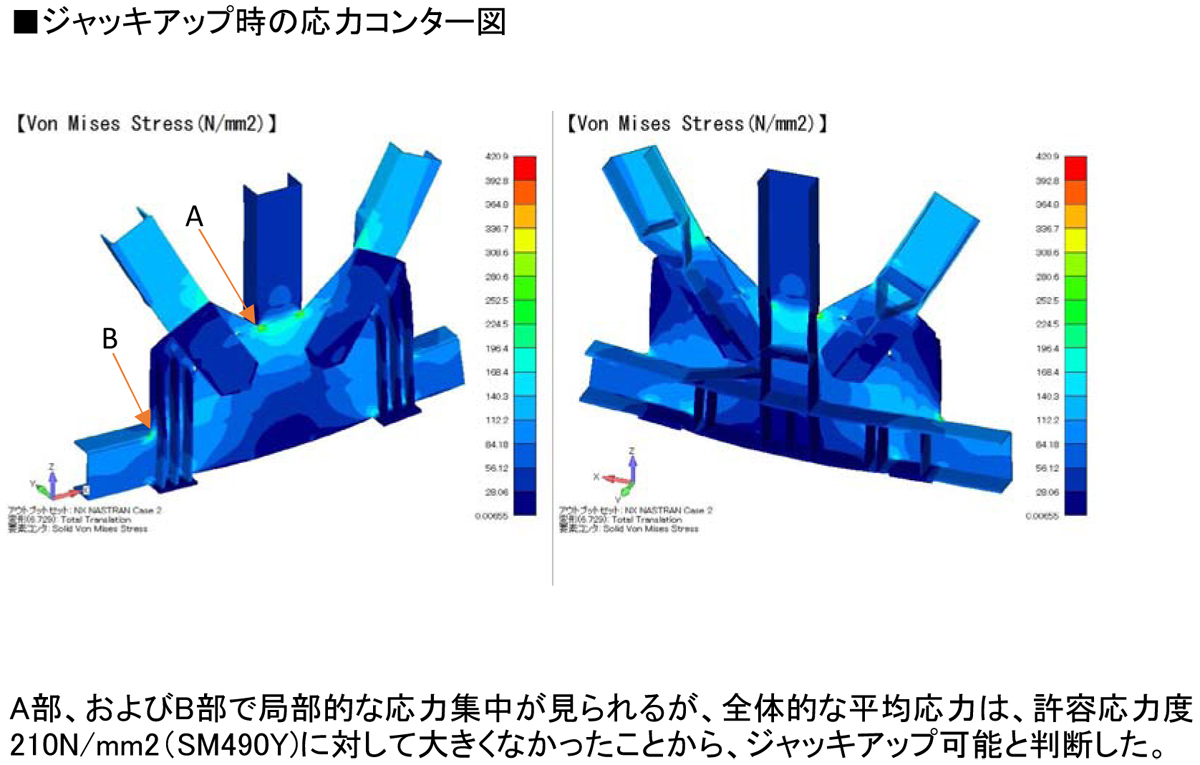

ジャッキアップ応力はFEM解析して安全性確認

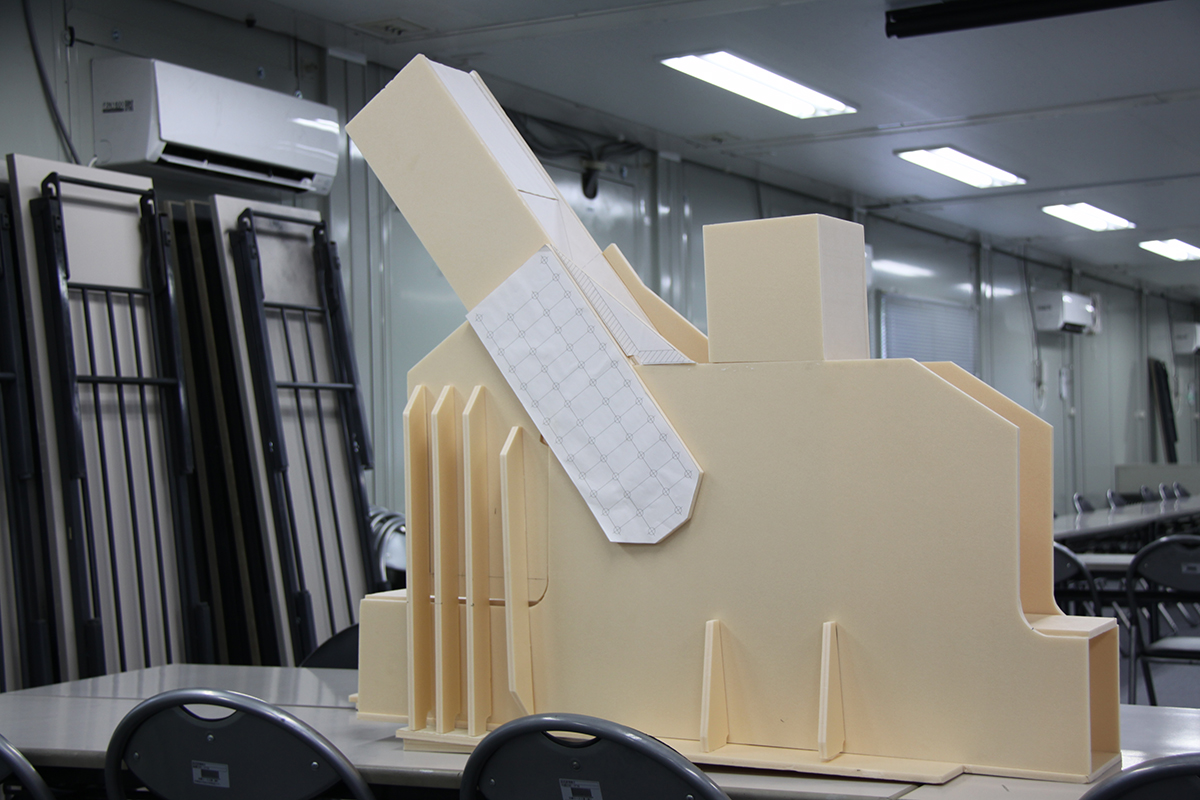

具体的には、まず模型を作り、それを見ながら議論して施工した。3面溶接して、最後にリブをまた溶接し、剛性を高めてジャッキアップ時に座屈しないようにした。全箇所で形状が異なるため、寸法を正確に測るべく、横河技術情報の「VFORM」を使った。溶接もルートギャップが均一になっていないと、欠陥が起きやすくなるが、VFORMを使用して落とし込みを行ったので、仮留めした時に隙間を均一にすることができた。

説明用の簡易模型

補強した部分を撤去しないまま残したのは、将来支承取替の必要性が出てきた時のための手当だ。これをやることで従来工法と比べ死荷重増も最小限に抑制することができた。溶接部に加わるジャッキアップ時の応力についてもFEM解析し、安全性を確認した(下図参照)。こうした施工を24箇所実施した。また、施工の際は、ちょっとした小屋のような風防設備を設置し、品質向上を図った。溶接後、表面は全て塗装を施している。